红旗H平台总装车间物流系统仿真分析

2020-06-20李允升朴永灿庞军舰

李允升,艾 巍,朴永灿,庞军舰

(机械工业第九设计研究院有限公司,吉林 长春 130011)

1 引言

随着竞争日益激烈的汽车市场和不断成熟的三维设计手段,物流仿真技术也在汽车生产线设计领域日益应用。在生产线设计过程中,提高设计精度、缩短设计周期、减少设计变更是提高经济效益的关键环节。国内的主机厂和设计院在生产线开发过程中主要使用AutoCAD,这是一种平面二维技术,其干涉多,误差大,效率低,周期长。个别企业采用如CATIA,SolidWorks,UG等三维软件,这虽然一定程度避免了干涉问题,但是由于是静态模型,对于涉及开动率,产能分析,产线平衡,橇体数量,线体瓶颈点等一系列动态问题没有好的解决方案,只能通过经验估算,常常导致橇体,吊具等数量偏多,瓶颈点风险预估不足,产能不够或过剩,这些规划设计的不合理无形中增大了投资,产生了大量浪费。计算机物流系统仿真作为一种动态的分析手段,可以在设计阶段最大限度的利用资源,降低成本,发现系统布局和控制策略的不足之处,为未来的实际生产提供动态的,直观的,量化的分析数据,从而达到降本增效的目的。

2 项目的预期目标

利用AutoMod仿真软件为验证平台,构件红旗工厂总装车间的物流仿真系统,使整个设计方案三维可视化,满足车间机械化方案布局和工艺要求。

通过仿真手段可以达到如下目标:

(1)在AutoMod平台下,建立总装车间机械化输送系统三维模型,该模型具有动态化,离散化的特点;

(2)结合机械化专业的相关技术知识,对仿真软件进行二次开发,创建拥有自主知识产权的汽车总装生产线的虚拟现实仿真系统;

(3)进行数据分析,优化红旗工厂总装车间系统布局方案;

(4)通过多媒体技术,以动画形式全景展现总装车间投入生产后的实际情况;

(5)确定系统能否达到预定产能及系统某一时刻,车身的状态;

(6)考核撬体、吊具的数量;

(7)确定缓存区的使用情况、考核设置是否合理;

(8)确定系统产能,JPH,设备利用率,判断有无系统瓶颈;

3 项目采用的技术路线及原理

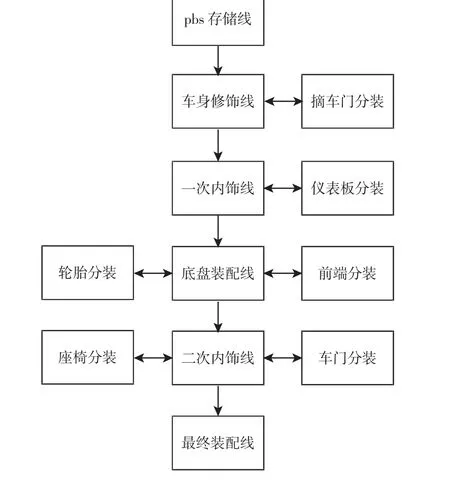

典型总装车间工艺流程,如图1所示。

图1 典型总装车间工艺流程Fig.1 Process Flow of Typical Assembly Workshop

典型总装车间机械化输送系统输入数据处理原始数据,如图2所示。输入数据为仿真模型提供驱动力。输入数据包括两种:确定数据值,随机数据值。对于确定数据值,如滚床输送速度,AutoMod提供直接输入对话框。对于随机数据值,在现实世界的仿真应用中,提出输入数据的适当分布是一项主要任务。(1)典型轿车总装车间确定值数据输入主要包括,各条分线的节距、节拍、链速等定值。(2)随机数据主要包括机械故障停台时间MTTR(mean time to repair)、故障间隔时间 MTBF(mean time between failure).其处理过程如下:数据收集:根据业主提供的其它工厂类似生产线的停台记录,得到工厂全年故障记录10000余条。记录主要包括停线时间、恢复生产时间、责任人、故障点等。

图2 原始数据Fig.2 Raw Data

数据分类:根据EMS输送特点以及故障设备编号,对数据进行分类,分为PBS修饰线(BA0线)、内饰一线(BA1和BA2线)、EMS底盘线(BA3和BA4线)、内饰二线(BA5和BA6线)、终检线(BA7线)等八个故障位置。数据分析:通过SPSS软件和Datafit软件分别找出八条分线故障停台时间的直方图和频度分布。最总拟合和每条产线的平均修复时间(MTTR),根据已知输入过程和频率分布特点,判断MTTR数据符合gamma分布特点。再次进行数据分析及曲线拟合,得到每条产线的平均故障时间(MTBF),判断MTTR数据符合e指数分布特点。经查阅美国Fort公司的经典仿真等案例,确认拟合方式正确。最终得到每条产线开动率=MTTF/(MTTF+MTTR)作为原始输入条件。各数据,如图3~图5所示。

图3 平均修复时间(MTTR)gamma曲线拟合度0.99Fig.3 Mean Recovery Time(MTTR)Gamma Curve Fitting Degree 0.99

图4 平均故障时间(MTTF)e指数曲线拟合度0.98Fig.4 Mean Failure Time(MTTF)e Exponential Curve Fitting Degree 0.98

图5 各线开动率=MTTF/(MTTF+MTTR)Fig.5 Starting Rate of Each Line=MTTF/(MTTF+MTTR)

4 仿真分析

4.1 系统设备建模

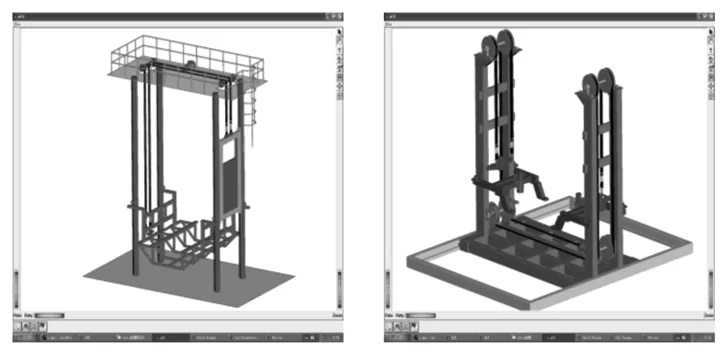

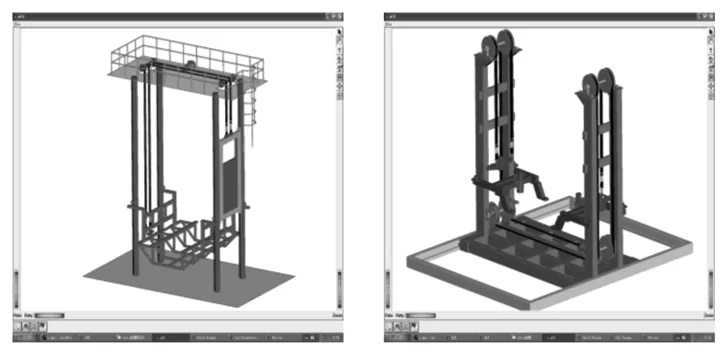

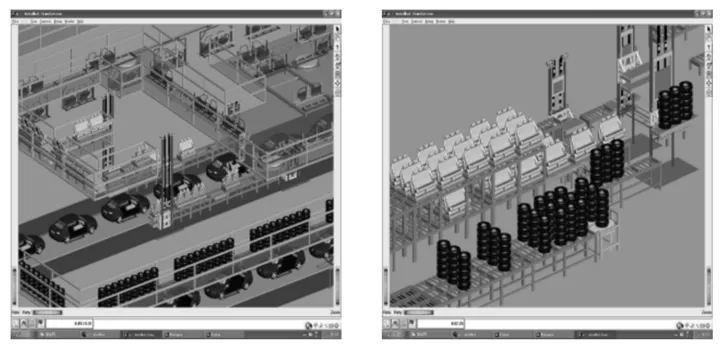

滑板升降机、随行侧顶机、主线仿真、座椅轮胎线示意图,如图6~图9所示。

图6 滑板升降机Fig.6 Skateboard Elevator

图7 随行侧顶机Fig.7 Trailing Side Top Machine

图8 主线仿真Fig.8 Main Line Simulation

图9 座椅轮胎线Fig.9 Seat Tire Line

4.2 系统逻辑建模

逻辑编程通过仿真语言实现系统实现动态化,它是整个仿真过程的和核心,系统的生产策略和设计者的设计意图必须通过逻辑编程来实现。

AutoMod的内置编程语类似于C语言,它使用交互式的数学算法,通过一系列Process(进程)和Function(函数)描述整个系统,使得模型的运行逻辑与实际生产线的运转保持一致。

5 仿真结论

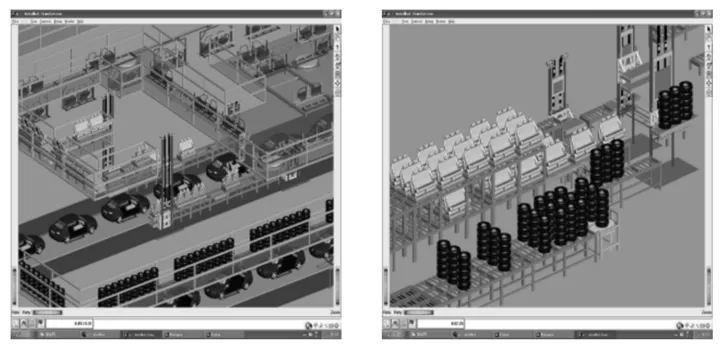

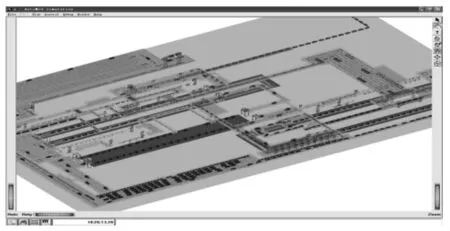

AutoMod可以展示系统投产后的实际运行状况,用户可以以直观的在三维动画中进行观察,生产线某时刻的情况,如图10所示。

图10 总装车间机械化输送系统在某个时刻的运行状况Fig.10 Operation Status of Mechanized Conveying System in Assembly Workshop at a Certain Time

三维仿真系统的优势在于突破了传统的以经验为准则的估算手段,通过再现未来达产后的实际运行状况,使业主和设计者能够深刻的理解整个系统,找出缺陷,发现瓶颈,从而优化设计。

仿真模型不同于静态模型,其柔性极高,在设计阶段只需要修改编程语言,就能准确的模拟不同的设计方案。典型总装车间设计方案的特点是:(1)系统故障随机发生,但故障排除时间在同一线体间长短随机,在不同线体间又有一定规律性;(2)系统线间buffer、分线开动率、橇体吊具数量等参数对对产能影响大;(3)建厂初期爬坡阶段开动率波动很大,需要合理配置吊具、滑板数量。

5.1 班次设定对系统影响

若系统按照设定的节拍正常运行就很少会发生问题,但一个生产班次中开工与停工的交替会对系统产生影响。因此设计人员需要分析在班次交接的时候缓存区的设定是否能满足设计要求,以及当班次交替的时候系统的运行状态。

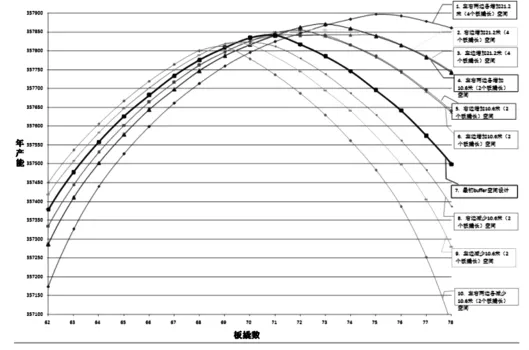

5.2 不同开动率下系统产能分析

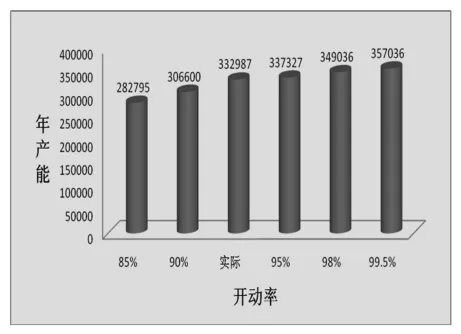

(1)采用相同开动率进行产线分析,例如:PBS修饰线、内饰线、底盘线、终检线统一开动率为85%此时的年产能为282800辆,而挡全线开动率为100%时,总产能为360000辆=1200(60*20,节拍 1min,JPH=60,每天开班 20h)*300(1 年生产 300 天);如图11所示,随着开动率的递增,产能随之递增,要实现年产能350000辆,各分线开动率大约在98.2%。

(2)根据实际拟合的曲线得到的开动率进行产能分析如内饰线开动率为94.11%,底盘线开动率92.32%,PBS开动率95.05%,带入得到结论实际年产能约337000辆,要想实现350000辆目标,必须提高节拍或增减生产时间。

图11 不同开动率下系统产能情况Fig.11 System Productivity at Different Operating Rates

5.3 不同开动率下一次内饰滑板数量分析

在不考虑线间buffer制约的前提下,分析内饰线滑板、开动率、产能间的连锁关系。随着内饰线滑板数量的增加,产能先增后降,如图12所示。分析原因如下:滑板数量如果不足,产能必然降低,因此增加滑板数量,产能随之增加,但产能在某一时刻会达到峰值,如果滑板继续增加,buffer会产生拥堵,产能反而降低。

当前内饰线滑板68个,并不是最优设计。开动率=85%,69个滑板,产能峰值297500辆,相对于初始设计年产能增加4320辆。开动率=90%时,70个滑板,产能峰值317300辆,相对于初始设计年产能增加3666辆。开动率=95%,71个滑板,产能峰值338190辆,相对于初始设计年产能增加2286辆。开动率=98%,71个滑板时,产能峰值351110辆,相对于初始设计年产能增加948辆。

图12 一次内饰滑板、开动率、产能关系Fig.12 Relationship Between Once Interior Sliding Plate,Start Rate and Productivity

5.4 一次内饰buffer大小分析

图13 一次内饰缓存区大小分析Fig.13 An Analysis of the Size of the Interior Cache

根据不同开动率下一次内饰滑板数量分析可知,当滑板数量过多时,会形成线间缓存区阻塞,此时,如果还要增加产能的话,并且环境允许,可以通过增加缓存区空间实现。如图13所示,以当前缓存区设计为准,共分析实验了十种缓存区设置模型,分别是:左右线间缓存区各减少两个工位的空间,左边缓存区减少两个工位空间,右边缓存区减少两个缓存区空间,原始设计,左边缓存区增加两个工位空间,右边缓存区增加两个工位空间,左右个增加另个工位空间,左边缓存区增加4个工位空间,右边缓存区增加4个工位空间,左右个增加4个工位空间。随着缓存区空间的增加,达到最大产能的滑板数也随之增加。

5.5 不同开动率下底盘线吊具数量分析

在不考虑buffer制约的前提下,分析底盘装配线EMS、开动率、产能间连锁关系。如图14所示,随着底盘装配线吊具数的增加,产能增加到某一值后保持不变。分析原因,吊具不足的情况下,增加吊具数量,产能增加,在某一时刻产能达到峰值,继续增加吊具,由于底盘线buffer足够大,不会造成由于吊具过多而阻塞的情况,产能维持不变。当前设计底盘装配118个吊具,达到产能最大化。开动率为85%时,93个吊具时,产能达到最大的288820辆,相对于初始设计吊具节省25个。开动率为90%时,98个吊具时,产能达到最大的306940辆,相对于初始设计吊具节省20个。开动率为95%时,98个吊具时,产能达到最大的338780辆,相对于初始设计吊具节省20个。开动率为98%时,98个吊具时,产能达到最大的349980辆,相对于初始设计吊具节省20个。

图14 底盘装配线吊具、开动率、产能关系Fig.14 Chassis Assembly Line Spindles,Actuation Rate,Productivity Relationship

5.6 不同开动率下二次内饰滑板数量分析

在不考虑buffer制约的前提下,分析二次内饰滑板、开动率、产能的关系。随着二次内饰滑板数量递增,产能先增后降,如图15所示。分析原因如下:滑板数量如果不足,产能必然降低,因此增加滑板数量,产能随之增加,但产能在某一时刻会达到峰值,如果滑板继续增加,buffer会产生拥堵,产能反而降低。

图15 二次内饰滑板、开动率、产能关系Fig.15 Relationship Between Secondary Interior Sliding Plate,Start Rate and Productivity

当前设计二次内饰64个滑板,并未使产能最大化。开动率=85%,68个滑板时,产能峰值295490辆,相对于初始设计年产能增加2290辆。开动率=90%,68个滑板时,产能峰值316420辆,相对于初始设计年产能增加1923辆。开动率=95%,68个滑板时,产能滑板337800辆,相对于初始设计年产能增加1250辆。开动率=98%,68个滑板时,产能峰值350999辆,相对于初始设计年产能增加589辆。

5.7 二次内饰缓存区大小分析

根据不同开动率下二次内饰滑板数量分析可知,当滑板数量过多时,会形成线间缓存区阻塞,此时,如果还要增加产能的话,并且环境允许,可以通过增加缓存区空间实现。如图16所示,以当前缓存区设计为准,共分析实验了十种缓存区设置模型,分别是:左右线间缓存区各减少两个工位的空间,左边缓存区减少两个工位空间,右边缓存区减少两个缓存区空间,原始设计,左边缓存区增加两个工位空间,右边缓存区增加两个工位空间,左右个增加另个工位空间,左边缓存区增加4个工位空间,右边缓存区增加4个工位空间,左右个增加4个工位空间。随着缓存区空间的增加,达到最大产能的滑板数也随之增加。

图16 二次内饰缓存区大小分析Fig.16 Size Analysis of Secondary Interior Cache Area

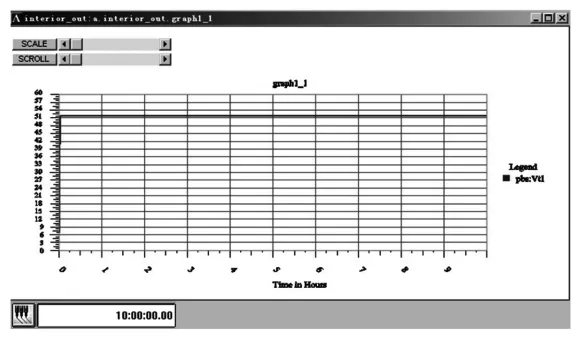

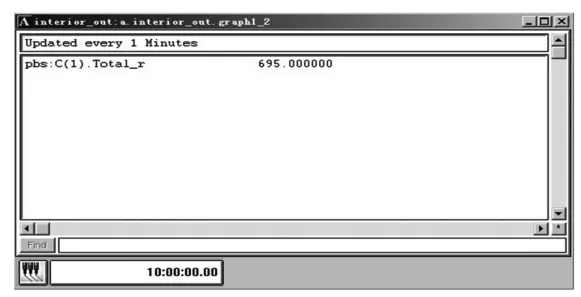

5.8 车身修饰线上件升降机生产节拍分析

通过对车身修饰线上件升降机的仿真分析,不考虑系统中其它设备对升降机输送的影响情况下,确定了最大生产节拍为51.805s,系统运行11h,1h预热,10h产能为695台。通过分析发现,该系统升降机的节拍满足系统要求,运行情况,如图17~图19所示。

图17 车身修饰线上件升降机运行策略Fig.17 Operation Strategy of Body Modification Wire Lift

图18 车身修饰线上件升降机的生产节拍Fig.18 Production Time of Car Body Modification Wire Parts Elevator

图19 车身修饰线上件升降机系统运行10小时的产能Fig.19 Production Capacity of 10 Hours Operation of Car Body Decoration Wire Lift System

6 项目研究内容及各创新点

6.1 项目的研究内容

(1)依据机械化设计方案建立三维仿真模型,发现潜在的机械化输送瓶颈。

(2)分析系统是否能够达到预定的生产能力。

(3)确定pbs线滑橇、内饰线滑板、底盘线吊具、车门线托盘的数量。

(4)系统中各线间缓存区的载体数量;

(5)系统运行逻辑是否稳定可靠;

(6)系统中关键输送线之间平衡行分析;

(7)开动率对系统产能的影响;

(8)开动率对内饰线滑板、底盘线吊具数量的影响。

6.2 研究内容的创新点

(1)科学的数据处理手段

前期数据资料包括10000多条故障数据,根据摩擦线输送特点,对数据进行分类,确定每条分线的故障数据。

对于每条分线的故障数据,采用先进的数据统计软件SPSS进行数据分布规律判断,计算数据均值、方差等统计量。根据数据概率分布特点,确定故障时间MTTR符合gamma分布,故障间隔MTBF符合指数分布。利用Datafit专业数据拟合软件,得到gamma分布、指数的曲线图,以及参数值,从而得到数据规律以及AutoMod软件能够直接输入的数据格式,完成数据处理。

在总装车间投入生产后,根据MES系统采集的生产线作业停台数据,可以进一步分析具体车间的故障数据规律,结合AutoMod物流仿真软件对系统进行更加深入并且真实的模拟,分析系统是否能够达到预定产能,提出优化方案。

(2)实现与Catia、3D Max等第三方三维设计软件无缝连接

Catia、3D Max等是能更真实的表达复杂设备模型的专业设计软件。总装车间生产线系统的仿真除了利用专业的物流仿真分析软件AutoMod外,还使用了大量第三方三维设计软件搭建的复杂设备模型,更真实准确的呈现了总装车间生产线全貌,实现了三维全景动画演示和生产线系统仿真的一体化功能。

(3)不同开动率下,系统的定量优化分析

开动率是影响产能的重要因素,投产初期开动率较低,随着系统的不断稳定,开动率会逐渐提高。总装车间生产线系统的仿真模拟了不同开动率下系统的运行情况,定量分析产能的变化,确定各条分线在不同开动率下合理的载具数量,优化吊具、滑板配置,提出优化方案。

(4)不同条件下,总装车间各条分线产能变化趋势的定量分析

总装车间各条分装生产线彼此相互制约,产能最低的分装线往往是整个车间的瓶颈。在不考虑其他分线影响下,分析总装车间各个分装线在不同开动率、不同载具数量的条件下产能的变化情况,得到产能、载具数量的变化趋势。根据各分装线生产的统计规律,模拟不同线间缓存设置,分析线间缓存的利用情况,得出优化方案。

(5)基于整体规划的系统开发,面向多领域的复合化功能

总装车间生产线系统的仿真能够有效地验证了生产线运行情况,向客户展示虚拟成果,在提高设计准确度的同时也增强了表现力,通过数据导入和其它软件平台的整合,最终可接入成为数字化信息管理平台的一部分。

(6)优化产品制造体系,提高了一汽集团公司的核心竞争力

通过一汽集团公司的资金投入,结合九院科研、技术资源优势和专业技术经验,一方面降低了开发成本,提高了开发效率,另一方面,虚拟现实技术的自主开发可以使一汽集团公司对开发成果拥有自主知识产权,在大幅度降低研发成本的同时,保证了一汽集团公司核心技术的安全性。而且利用开发过程培养了一批具备复合专业技术知识和软件开发能力的专业人才,为集团公司后期的可持续发展提供了很好的技术人才储备。