涡轮叶片辐射热冲击疲劳试验控制技术研究及实现

2020-06-20田玉坤宫永辉何钦华邱恒斌

刘 佳,田玉坤,宫永辉,何钦华,邱恒斌

(北京强度环境研究所,北京 100076)

1 引言

航空发动机涡轮叶片的使用环境温度高、气动载荷和振动载荷大,而冷却气量小,存在被烧蚀的风险。另外,涡轮叶片在启动-停车的循环过程中,叶片的温度梯度较大,会产生很大的热应力,导致叶片热疲劳。因此,涡轮叶片表面普遍采用热障涂层,以提高其工作温度、抗腐蚀能力,减少冷却用气量和简化结构。而发动机在反复的启停过程中,涡轮叶片表面热障涂层与基体之间由于膨胀率等物性参数不一致,会导致热障涂层存在失效风险[1-2]。因此,涡轮叶片热冲击疲劳的试验模拟过程,对涡轮叶片的抗热冲击疲劳能力考核和热障涂层验证具有重要意义。

近几十年来,国内外对涡轮叶片的研究工作渐进深入,但相关研究多侧重于数值仿真、热冲击仿真条件下涡轮叶片应力场分析、损伤机理的形成及寿命评估和涡轮叶片的抗热疲劳设计等。如Zaretsky等[3]通过对多个涡轮叶片故障进行分类,使用Johnson-Weibull方法进行寿命预测,总结出了可快速推算涡轮叶片寿命时长的简化公式。Abu等[4]使用N/S破坏模型对典型涡轮叶片在热机械疲劳环境下的使用寿命进行校核,指出了影响涡轮叶片寿命的重要因子。Lee 等[5]评估了热机械疲劳条件下热氧化作用对镍基涡轮叶片热障涂层的影响。钱惠华等[6]以涡扇发动机高压涡轮导向叶片裂纹故障为背景,通过推导出的导向叶片瞬态温度场计算方法,得出了叶片的瞬态热应力分布与热疲劳寿命。骆剑霞[7]使用四种湍流模型模拟涡轮导向叶片相同结构尺寸的叶栅通道内的流动与换热,并与实验结果进行了对比。关鹏等[1]在涡轮导向叶片热冲击数值分析中,利用计算所得热应力及模态振型推断出了叶片出现热损伤的具体位置。段红燕等[8]利用ANSYS软件计算了涡轮叶片在温度、离心及气动三种载荷耦合作用下的应力分布,并进行了低周疲劳寿命预测。

在涡轮叶片或类似体积相对较小试验件的热冲击疲劳或热机械疲劳的加热模拟过程中,加热方式主要有燃气试验台尾焰加热[9]、高温炉加热[10]、火焰喷枪加热[11-12]、激光加热[13-14]和电磁感应加热[15-19]等。其中,国内外多采用燃气试验台尾焰或电磁感应进行加热模拟。但燃气试验台尾焰加热准备周期长,涉及资源众多,使用成本较高。而电磁感应加热时感应器产生的强烈的电磁场会干扰附近的传感器和振动台系统,不利于后期测试;加之涡轮叶片的结构及热边界条件十分复杂,感应线圈形状难以确定,难以在涡轮叶片整体面积尺度上模拟实际的热冲击载荷。相比较而言,石英灯具有热效率高、寿命长、热惯性小、便于电控的特点,非常适合模拟瞬变的气动加热温度;同时其尺寸小、功率大,便于根据不同试验产品加热外形进行拼接,在实现小体积试件局部温度精准控制的同时可以确保较大的加热面积,所以由石英灯组成的辐射加热器可以很好地模拟各种试验产品在运行时的热强度环境[20]。

涡轮叶片辐射热冲击疲劳过程实际模拟的难点在于多次循环的热载荷升温和降温,并且热载荷条件规定了严格的升温和降温速率。本文基于石英灯辐射加热试验技术,着重阐述了辐射热冲击中的热载荷控制过程,形成了整套安全可控的试验方法,可为后续相关试验的开展和叶片的改进提供新的可行方法。

2 热载荷条件及实现方法

2.1 热载荷条件

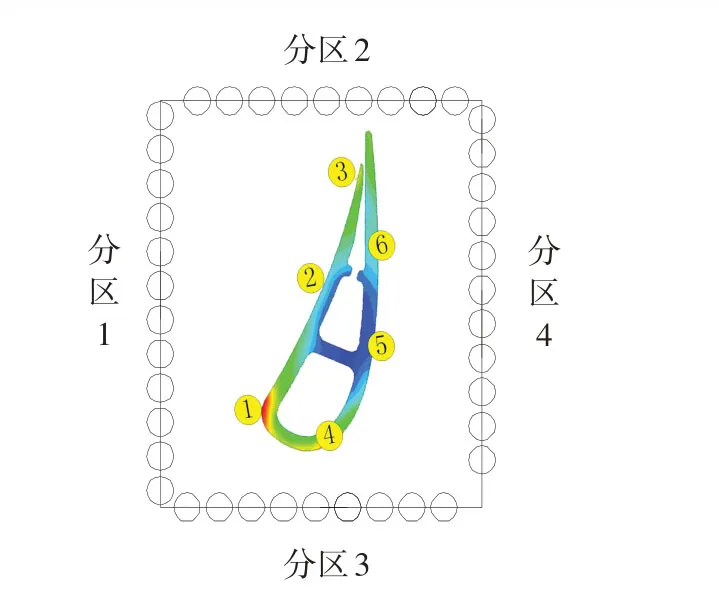

由于涡轮叶片壁通常很薄,叶片内外壁面温度能快速达到稳定平衡状态,所以可以通过单一传感器测点的温度来表征热冲击疲劳环境载荷。具体要求涡轮叶片6个特征点处的测试温度需符合热载荷条件要求。涡轮叶片及其特征点位置如图1 所示,热载荷条件示意如图2所示。

图1 涡轮叶片特征点示意Fig.1 Schematic diagram of characteristic points for turbine blade

图2 涡轮叶片辐射热冲击疲劳试验温度载荷条件Fig.2 Schematic diagram of turbine blade thermal fatigue test temperature load condition

2.2 热载荷条件热冲击过程的实现方法

辐射热冲击疲劳过程的完整实现需要进行前期调试,以验证涡轮叶片特征点表面温度实测值是否可以实现对热载荷条件的有效跟随。调试过程采用闭环温度控制方式进行。将温度控制点以焊接方式布置在试验产品表面,在试验产品加热过程中,通过温度控制算法实现热载荷条件的自动跟随。升温的同时,在导向叶片内部通入冷却用气,以尽可能真实地模拟导向叶片的工作状况。

单个加热分区热试验闭环控制原理如图3 所示。试验中,PV 为涡轮叶片特征点表面温度实测值;SV为图2中的热载荷条件;U为经过闭环控制算法计算后的控制器输出,用以调节石英灯辐射加热系统。

图3 PID控制系统示意图Fig.3 Diagram of PID control process

闭环控制采用PID 控制算法,即温度控制算法根据热载荷条件和涡轮叶片特征点表面温度实测值的差值进行运算处理,得出用以驱动石英灯辐射加热系统的控制器输出。对于特定的热载荷条件,需要对控制过程中的PID参数进行整定。得到满足热载荷升温过程和高温保持段平稳性要求的PID调节参数,也是前期调试的目标。

前期的仿真计算可以将涡轮叶片划分为2个加热分区[21],如图4 所示。选取两处特征点表面温度的实测值作为闭环温度控制的反馈变量进行石英灯辐射热冲击调试。调试表明,如果采用上述2 个加热分区,图1中涡轮6个特征点表面实测温度在试验过程无法达到热载荷条件设定的峰值,不能满足试验要求。后续迭代分析和仿真计算表明,将涡轮叶片加热区域随形细分为4个(对应图1中的特征点1、3、4、6,每个加热分区温度闭环控制的反馈变量对应涡轮叶片特征点表面温度实测值),辐射热冲击过程中6 处特征点表面实测温度可满足热载荷条件峰值。修改后的加热分区示意如图5所示。

图4 涡轮叶片辐射热冲击疲劳试验初始加热分区划分Fig.4 Division of initial zone in radiation thermal shock fatigue test of turbine blade

图5 修改后的加热分区划分Fig.5 Division of heating zone after modification

3 辐射热冲击疲劳试验控制技术

3.1 降温过程的实现

涡轮叶片热冲击疲劳的实现需要连续进行热冲击过程、高温保持过程和降温过程。如果不采用强制冷却,涡轮叶片特征点表面温度实测值在热载荷条件的降温段无法实现对设定值的有效跟随,在下一个循环热冲击升温段到来时叶片表面还维持着较高温度,无法实现对涡轮叶片的冷热循环模拟,具体如图6所示。

图6 热载荷条件调整前后对比Fig.6 Comparison of thermal load condition before and after adjustment

根据传热计算公式,当冷却介质温度为20°C且对流换热系数约为1 000 W/(m2·K)时,叶片温度在30 s 内可降至50°C 以下。考虑到气体的对流换热系数不会高于250 W/(m2·K),如果要实现热载荷条件需求的冷却速率,只能将冷却介质的温度降低并进行喷水冷却。经多次调试,通过在涡轮叶片中通入气化后的液氮可以满足上述冷却速率要求。同时,对热载荷条件进行适应性调整,通过加大PID控制过程的差值,尽快降低控制器输出,使石英灯辐射加热系统更快地减少加热。改进后的温度控制点实测值(图6 中蓝色曲线)的降温速率要快于预先设定曲线(图6中红色曲线),符合试验要求。

试验调试过程中,对涡轮叶片进行上述强制冷却措施后发现,冷却的空间均匀性和时间均匀性不能得到有效、可靠的保证。即在预定时间内可以冷却到规定温度,但涡轮叶片特征点表面温度实测值在到达热载荷规定数值的强制降温过程中会出现跳动。而单纯的PID温度控制算法均为程序在线自动控制,温度实测值的反复跳动会给上述算法输入错误信息,使得控制器的输出产生震荡,导致现场石英灯辐射加热器在较大范围内产生忽明忽暗的现象。这不仅影响试验过程平稳的控制效果,更可能无法完成预先规定的循环次数的热冲击试验。如图7所示,在热载荷条件降温段的100~130 s 期间,由单纯的温度控制算法计算得出的控制输出(图中MV)呈现出高频震荡现象。

图7 热冲击冷却过程控制器震荡输出Fig.7 Oscillation output of the controller during thermal shock cooling

3.2 温度控制和控制器直接输出驱动分时联合控制

针对上文中单纯的温度控制算法在冷却降温阶段的不适应和局限性,通过大量调试,最终选定采用温度控制和控制器直接输出驱动分时联合控制的方法,如图8所示。在升温和高温保持阶段,通过温度控制,配合经过整定的PID控制参数,以保证热冲击过程的升温速率和高温保持过程的稳定性。在对涡轮叶片进行气化液氮和喷水强制冷却降温和低温保持阶段,不使用温度控制,使用控制器直接输出驱动控制,以避免强制冷却降温过程温度控制算法因接收跳动的涡轮叶片特征点表面温度实测值而引起的控制器震荡输出现象,和在不影响涡轮叶片降温的前提下维持石英灯辐射加热器的亮度,消除在下一个循环热冲击初始阶段石英灯初期的迟滞和惯性,防止热冲击试验过程温度自动控制算法瞬间造成过大的控制器输出,降低热冲击过程的危险性。控制算法参与过程与热载荷条件的关系如图9 所示,在高温保持阶段结束时刻由控制器输出特定值,在热冲击升温段开始时刻切换至温度控制以保证下一热冲击过程升温需求。

图8 控制算法分时联合应用Fig.8 Time-sharing joint application of control algorithm

图9 控制算法修改后的试验测试曲线Fig.9 Test curve of modified control algorithm

3.3 强制降温过程的联动控制

在上述多循环热冲击及强制冷却降温过程中,石英灯辐射加热器与涡轮叶片保持特定的位置和距离,以满足升温速率和高温保持稳定性的要求。在强制冷却降温阶段,需进行气化液氮和喷水冷却操作,涡轮叶片和石英灯辐射加热器的相对关系需要改变。相比较而言,由于石英灯辐射加热系统和相关冷却系统的体积和质量较大,管线和强电线缆繁多,无法实现较为轻易的移动,所以将涡轮叶片按照石英灯排列方向进行移动。在热载荷降温阶段,将涡轮叶片移出石英灯辐射加热区域,进入强制冷却降温区域对其进行冷却操作。上述移动过程通过液压/电动伺服装置往复运动实现,如图10 所示。气化液氮和喷水冷却介入和结束时刻与热载荷条件之间的关系如图11所示。

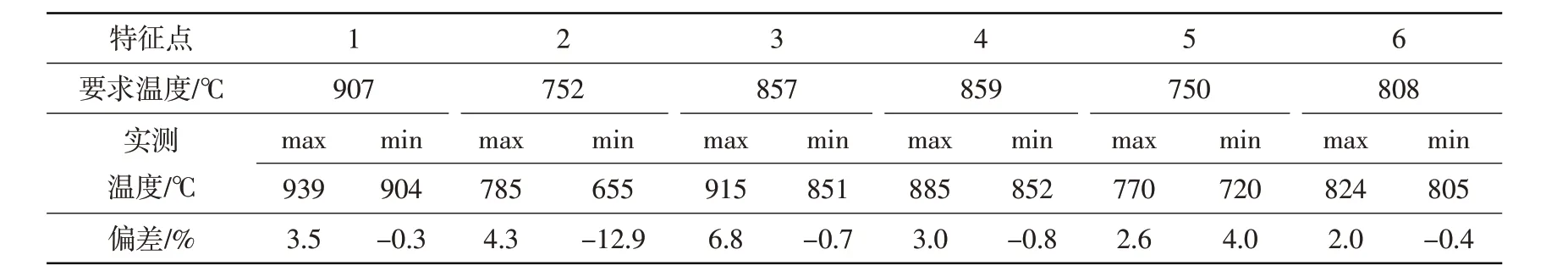

采用温度控制和控制器直接输出驱动分时联合控制的方法,完成了50个循环的涡轮叶片辐射热冲击和强制冷却降温过程。试验过程数据如图12 所示,图1 中涡轮叶片特征点表面温度实测值在试验过程与试验热载荷条件之间的关系如表1所示。可见,试验过程升温速率、峰值偏差和降温速率均满足试验要求,验证了控制技术的有效性;同时表明,基于石英灯的辐射加热与气化液氮和喷水强制冷却的方法,可以完成涡轮叶片多循环的热冲击疲劳试验。由于特征点2位于叶片凹面且在两个加热分区的盲区附近,该点表面温度实测值在高温保持段与热载荷对应峰值条件相对误差略大,为12.9%,后期可通过进一步优化石英灯加热器设计来降低误差。其余5个特征点表面温度实测值在高温保持段均能达到热载荷条件峰值要求,峰值测试结果与热载荷要求相对误差不超过7.0%。

图10 涡轮叶片辐射热冲击疲劳试验示意图Fig.10 Schematic diagram of turbine blade radiation thermal shock test

图11 强制冷却降温过程伺服运动控制曲线与热载荷条件之间的关系Fig.11 The relationship between servo motion control curve during forced cooling process and thermal load condition

图12 50循环热冲击试验测试数据(前7个循环)Fig.12 Data of 50 cycles thermal shock test(the first seven cycles)

4 结论

(1) 基于石英灯的辐射的热冲击疲劳试验,可以模拟多循环涡轮叶片的实际启动-停车过程;实际试验结果中,大多数特征点的表面温度实测值与设定热载荷条件相对误差不超过7.0%,验证了此方式的有效性。

表1 涡轮叶片特征点表面实测峰值与热载荷条件对比Table 1 Comparison of thermal load condition and measured peak temperatures at the surface of characteristic points of turbine blades

(2) 石英灯辐射加热过程中,单纯应用温度PID控制算法并不能很好地满足热冲击疲劳过程的要求,需要温度控制和控制器直接驱动控制分时联合应用。温度控制可以保证热冲击过程的快速性,实现高温段的平稳控制;降温段采用控制器直接驱动控制,可以避免温度控制在降温阶段造成的控制器输出震荡现象,同时消除石英灯辐射加热系统在下一个循环热冲击初始阶段从冷到热的迟滞和惯性。

(3) 热载荷的降温过程不能靠涡轮叶片自然降温完成,需使用气化液氮和喷水强制冷却,且此过程需使用伺服系统来实现涡轮叶片在辐射热冲击区域和强制冷却区域的平移,伺服系统和强制冷却系统的介入和结束时间需根据热载荷条件确定。