高负荷压气机首级可调静叶进口气流参数测试误差分析

2020-06-20马昌友侯敏杰樊嘉峰

马昌友,侯敏杰,梁 俊,樊嘉峰

(1.中国航发上海商用航空发动机制造有限责任公司,上海 201306;2.中国航发四川燃气涡轮研究院,四川绵阳 621700)

1 引言

当前高压压气机设计朝着高负荷、高效率方向发展,级总压比不断提高,迫切需要深入了解其内部气流的流动规律和各级之间的匹配关系。叶型探针是目前获取压气机转子出口气流参数分布和级性能的主要测试方式,在风扇/压气机级间流场诊断和气动改进设计中发挥着重要作用[1-5]。高压压气机通常采用多级可调静子叶片的结构设计,通过静叶角度执行机构主动调节进口导叶和静叶角度,以改变非设计工况级间转子的进气攻角,从而改善气流参数和流道几何参数的适应性,进而提高高压压气机在低转速小流量区域的气动性能与稳定工作范围[6-8]。采用叶型探针进行多级高压压气机级间测量时,对于低负荷高压压气机首级可调静叶,通常角度调节范围较小,使得其上所布置的叶型探针测点的气流偏角在整个试验转速中常处在测点的不敏感角范围内,探针的测试精度能达到要求。但对于高负荷高压压气机,除进口导叶外,首级可调静叶角度在低转速下关闭程度较大,使得其上所布置的叶型探针测点的气流偏角可能超出测点的不敏感角度范围,探针测试误差会明显增大,严重时将影响级间气流分布的准确测量和性能的准确评定。

目前,国内外对叶型探针的研究主要集中在结构优化[9-10]、对流场的堵塞以及对压气机性能的影响[11-12]上,较少关注压气机在低转速下试验时可调静叶上的总压或总温叶型探针测试精度及其对压气机性能评定的影响。为支撑基于叶型探针的多级高负荷压气机级间测试方案的进一步改进,本文对首级可调静叶上叶型探针的气流状态进行了预估,并在叶型探针校准特性分析的基础上,定量分析了首级可调静叶进口气流总压和总温参数测试误差,以及其对匹配环境下首级性能和后四级性能测试精度的影响程度。

2 研究对象

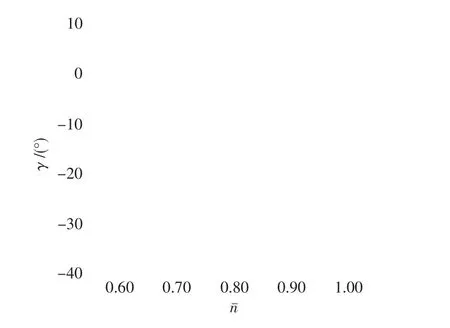

某高负荷五级压气机(图1)由一单级压气机和四级压气机串装组合并改进设计而成,其中首级可调静叶由单级压气机的出口静叶和四级压气机进口导叶融合设计而成,安装角可调。在该五级压气机性能试验时,为获取两个原型压气机在匹配试验环境下各自的性能,拟在首级可调静叶上布置叶型探针,但该可调静叶在试验性能录取转速范围内角度调节范围较大。图2给出了该首级可调静叶的旋转角γ 随压气机相对换算转速nˉ的变化规律,设计转速时γ=0°,随着转速一步步降低,首级可调静叶逐渐关闭,即γ <0°。由图可知,在相对换算转速0.70及以下时,该可调静叶角度需关闭30°以上,这使得其上的叶型探针测点的气流偏角在低转速时超出测点的不敏感角度范围,导致其上的叶型探针在低转速下的测试误差显著增大,致使无法有效评估两个原型压气机在匹配试验环境下各自的性能。

图1 高负荷五级压气机设计演进示意图Fig.1 Design improvement diagram of high load five-stage compressor

图2 首级可调静叶旋转角调节规律Fig.2 Angular regulation rule of the first stage adjustable stator

3 叶型探针气流状态预估

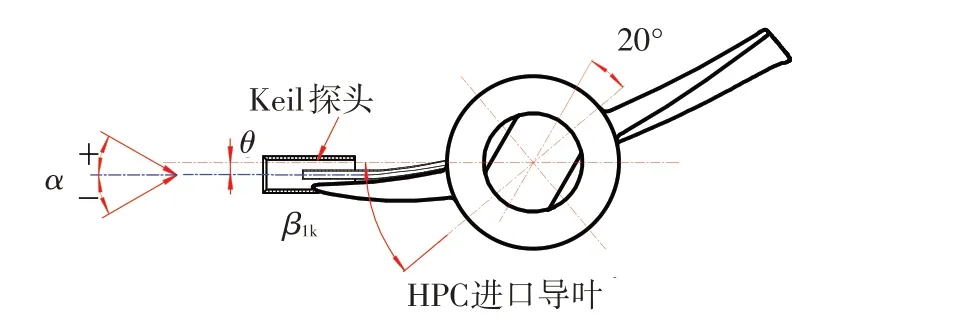

为定量评估该高负荷五级压气机首级可调静叶进口气流参数测试精度,需先预估首级可调静叶上叶型探针的气流状态在各转速下的变化范围。图3给出了叶型探针测点气流偏角α 计算示意图,气流偏角的计算见式(1)。

式中:δ 表示首级可调静叶进口气流攻角,为该可调静叶的进口几何构造角β1k与进口气流角β1(即第一级转子出口气流角)之差;θ 为测点相对方向角,表示该测点的实际测压管孔口轴线与叶片的设计进口几何构造方向之间的周向夹角,一般为0°,但由于实际加工误差,每个叶型探针测点的相对方向角存在细微差异,为简化研究,本文暂不考虑测点的相对方向角,即取θ=0°。

结合原型单级压气机试验时获取的转子出口气流角和气流马赫数变化范围,以及图2 给出的首级可调静叶角度调节规律,根据式(1)对该可调静叶上叶型探针的气流状态变化范围进行了预估,结果如图4 所示。相对换算转速大于0.90 时,叶型探针的气流偏角较小,基本处在±5°以内;随着转速的降低,气流偏角逐渐增大;当相对换算转速低于0.75时,叶型探针的气流偏角已明显超出了一般叶型探针的不敏感角范围。

图3 叶型探针气流偏角计算图Fig.3 Calculation schematic diagram of the airfoil sensor flow angle in matching environment

图4 叶型探针气流状态变化范围Fig.4 The flow variation range of the airfoil sensor

4 叶型探针校准特性分析? (°)

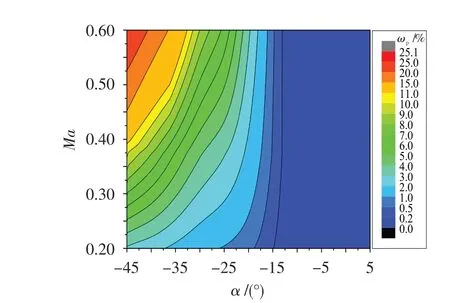

为对高负荷五级压气机首级可调静叶进口气流参数测试精度进行定量评估,首先对该可调静叶叶型探针在某亚声速校准试验器上进行了吹风校准。试验器结构如图5 所示,主要由亚声速风洞、冰瓶、数据采集与处理系统、位移机构、测试探针等组成。稳压箱内气流总压p、风洞出口壁面静压ps及被校准总压叶型探针的总压pi用电子压力扫描阀测量;当地大气压ph用无汞大气压力计测量;稳压箱内参考总温探针的总温T 及被校准总温叶型探针的总温Ti用数字热电偶采集模块测量,两者热电偶丝的参考端均放入盛满冰水混合物的冰瓶内。位移机构通过夹持导叶轴颈,使叶片以其旋转轴进行偏转进而改变探针测点的气流偏角。校准时,气流偏角为测压管孔口轴线与来流方向之间的夹角。图6给出了总压或总温叶型探针校准时气流偏角的正负定义。α=0°,说明气流正对叶型探针测压管轴线,处于零偏角状态。根据图4预估的叶型探针试验时气流状态变化范围,考虑到校准风洞的状态调节能力,确定校准气流偏角范围为-45°≤α ≤5°;校准气流马赫数范围为0.2≤Ma ≤0.6。

图5 叶型探针校准试验示意图Fig.5 Calibration test sketch of airfoil sensor

图6 叶型探针气流偏角定义Fig.6 Definition of the airfoil sensor flow angle

对于总压或总温叶型探针某测点X 的吹风特性,本文统一采用损失系数ωX来表征其测量值Xg与气流参数真实值X (由稳压箱内参考总压或总温探针测量)的偏离程度:

进入叶型探针各测点探头的气流不可能完全滞止,这使得损失系数值总大于零,且该损失系数值越大,即该测点的测量值越低于测点所在位置气流参数的真实值,受气流马赫数或气流偏角的影响就越大。由于本文主要探讨级间气流平均参数测试精度,对各总压或总温测点的损失系数在相同气流状态下分别进行算术平均,得到总压或总温叶型探针的平均损失系数,反映了压气机首级可调静叶进口气流总压或总温测量的准确性。

图7 为总压叶型探针平均损失系数云图。可见,-15°≤α ≤5°时,总压叶型探针损失系数小于0.5%,且基本上不随气流马赫数变化。气流偏角超出该范围后,随着气流偏角和马赫数的增大,总压叶型探针损失系数明显增大,即总压叶型探针的测量结果明显偏低于真实值。

图7 总压叶型探针平均损失系数云图Fig.7 The average loss coefficient cloud chart of the total pressure airfoil sensor

图8 为总温叶型探针平均损失系数云图。可见,-15°≤α ≤5°时,总温叶型探针损失系数受气流偏角的影响较小,但随气流马赫数的增大而增大,这是由于进入总温探针的气流没完全滞止,即总温叶型探针存在着速度误差。当气流偏角超出该范围后,总温叶型探针的损失系数随着气流马赫数和气流偏角的增大呈现明显增大趋势,这是因为此时总温叶型探针除存在速度误差外,还存在方向误差。

图8 总温叶型探针平均损失系数云图Fig.8 The average loss coefficient cloud chart of the total temperature airfoil sensor

5 气流参数测试相对误差分析

试验时,随着转速降低,首级可调静叶的开度逐渐关小,使得其上的叶型探针的气流偏角发生变化,总压和总温测量结果存在误差。总压测试相对误差εp与总压叶型探针损失系数ωp的关系为:

式中:pg为总压叶型探针实际测量值。

同理,总温测试相对误差εT与总温叶型探针损失系数ωT的关系为:

式中:Tg、T 分别为总温叶型探针实际测量值和测点所在气流总温实际值。

式(3)和式(4)表明,首级可调静叶进口总压或总温相对误差与叶型探针的损失系数相当,即|εp|=ωp,| εT|=ωT;但由于叶型探针的损失系数始终大于零,故总压和总温测试相对误差小于零,即其测量结果偏低于真实值。

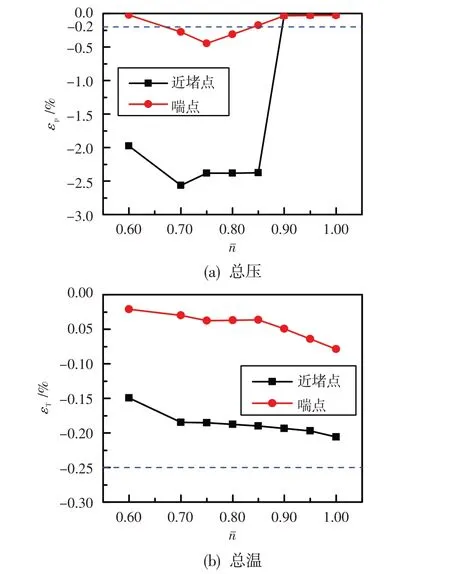

根据图4预估的该五级压气机首级可调静叶叶型探针的气流状态,结合图7 和图8,通过插值计算评估出的各转速近堵点和喘点处的首级可调静叶进口总压和总温的测试相对误差见图9。可见,相对换算转速0.90 以上时,由于探针的气流角处在不敏感角范围内,总压测试相对误差在0.05%以内,且气流马赫数对总压测试相对误差影响较小,因此近堵点和喘点处的总压测试相对误差相当;总温测试相对误差达0.20%,这是因为高转速下气流马赫数较大造成了速度误差较大所致。相对换算转速0.85及以下时,探针的气流角基本处在不敏感角范围外,此时总压叶型探针受气流偏角的影响较大,特别是在低转速下近堵点,总压测试相对误差明显增大,达2.50%,是总温测试相对误差的10 倍以上。随着转速的降低,总温测试相对误差呈略微减小的趋势,这是因为压气机转速降低,首级可调静叶进口气流马赫数也随之降低,虽然其上的总温叶型探针因其气流偏角增大导致方向误差增大,但速度误差减小。

6 性能测试相对误差分析

为分析该五级压气机的首级可调静叶进口气流总压、总温的测试相对误差对准确获取匹配试验环境下原型单级压气机和四级压气机的总压比、等熵效率测量精度的影响程度,分别对单级压气机和四级压气机的总压比、等熵效率计算公式进行关于首级可调静叶进口气流总压或总温的偏微分,进而得到单级压气机和四级压气机的总压比、效率误差传递公式。五级压气机的进口侧单级压气机总压比测试误差επ,1和出口侧四级压气机总压比测试误差επ,4计算公式为:

图9 首级可调静叶进口气流测试误差变化趋势Fig.9 Total pressure measuring error variation trend of the first stage adjustable stator inlet airflow

式(5)和式(6)表明,首级可调静叶上的总压叶型探针的测试误差,对进口侧单级压气机和出口侧四级压气机的总压比相对误差的影响程度相同,即|επ,1|=|επ,4|=ωp。由于叶型探针的损失系数始终大于零,故进口侧单级压气机的总压比偏低于真实值,而出口侧四级压气机的总压比偏高于真实值。

与总压比相对误差不同,进口侧单级压气机和出口侧四级压气机的效率相对误差同时受首级可调静叶进口总压、总温测试相对误差的影响。进口侧单级压气机的效率相对误差分别与总压叶型探针损失系数和总温叶型探针损失系数之间的误差传递公式见式(7)和式(8),出口侧四级压气机的效率相对误差分别与总压叶型探针损失系数和总温叶型探针损失系数之间的误差传递公式见式(9)和式(10):

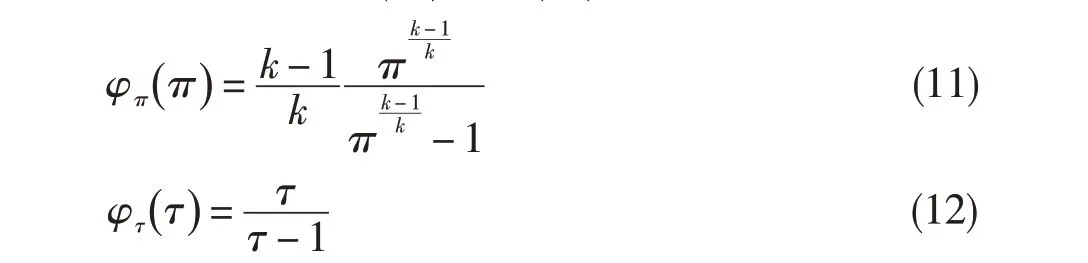

式中:π1、τ1分别是进口侧单级压气机的压比和温升比;π4、τ4分别是出口侧四级压气机的压比和温升比;φπ、φτ分别为压缩部件的总压敏感因子和总温敏感因子,是分别与压缩部件的压比π 和温升比τ 相关的函数,见式(11)和式(12)。

式中:k 为空气比热比,本文取1.4。

式(7)~式(10)表明,首级可调静叶进口总压测量值偏低,使得进口侧单级压气机等熵效率偏低、出口侧四级压气机等熵效率偏高;首级可调静叶进口总温测量值偏低,使得进口侧单级压气机等熵效率偏高、出口侧四级压气机等熵效率偏低。首级可调静叶进口的总压和总温的测试相对误差对进口侧单级压气机或出口侧四级压气机的等熵效率的影响程度,分别由各自的总压敏感因子和总温敏感因子决定。

根据式(11)、式(12),图10 绘出了压缩部件的总压敏感因子和总温敏感因子的变化趋势。随着压缩部件的总压比和总温升比的增大,总压敏感因子和总温敏感因子都有减小的趋势。当压缩部件压比大于3.246时,总压敏感因子小于1,而总温敏感因子始终大于1。从原型单级压气机和原型四级压气机部件试验结果看,对于相对换算转速0.60峰值效率点,四级压气机的总压敏感因子为1.83、总温敏感因子为5.06,而单级压气机总压敏感因子为10.8、总温敏感因子为21.9,分别是四级压气机的5.9 倍和3.7 倍。由此可见,与出口侧四级压气机等熵效率相对误差相比,首级可调静叶进口气流参数测试相对误差造成的进口侧单级压气机等熵效率相对误差更大。

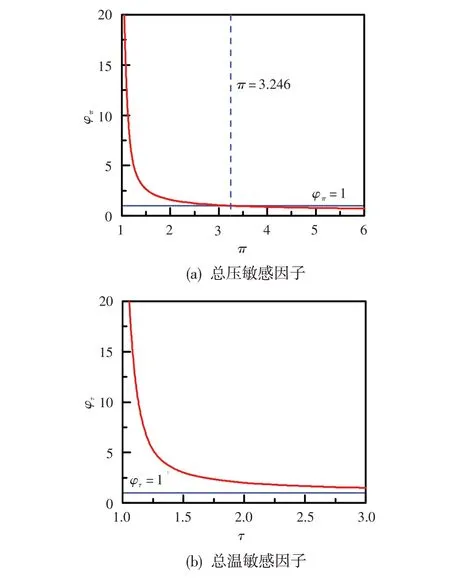

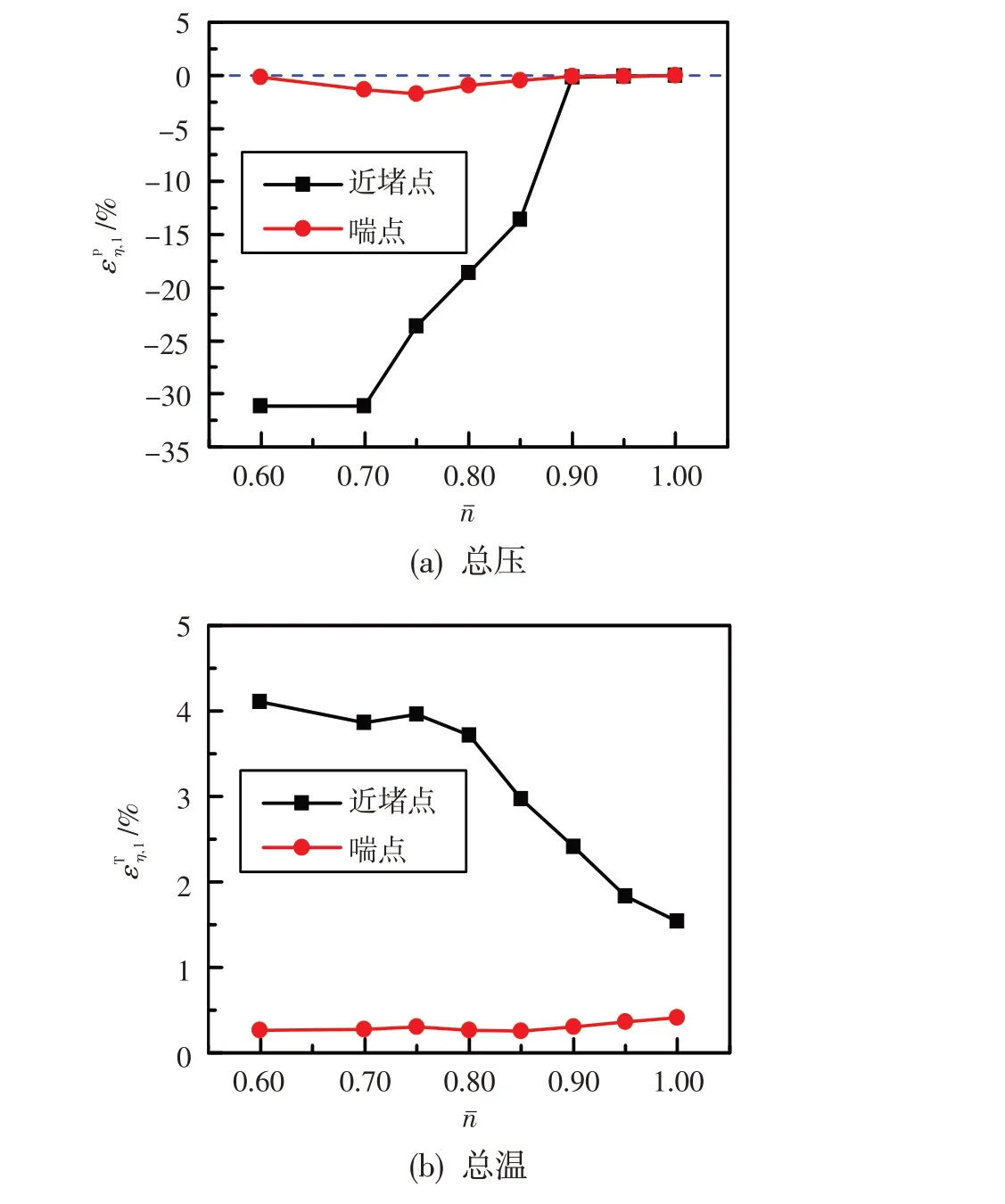

以原型单级压气机和四级压气机的部件性能数据为参考,通过式(11)和式(12)预估五级压气机进口侧单级压气机和出口侧四级压气机在各转速近堵点、喘点处的总压敏感因子和总温敏感因子,再结合图9定量评估五级压气机各转速下首级可调静叶进口总压和总温测试相对误差分别对进口侧单级压气机和出口侧四级压气机等熵效率的影响,结果见图11、图12。

图10 压缩部件的总压和总温敏感因子变化趋势Fig.10 Change trend of total pressure sensitive factor and total temperature sensitive factor

从图11 可知,相对换算转速0.90 及以上时,进口侧单级压气机的等熵效率误差主要由首级可调静叶进口总温测试误差造成,并使得等熵效率测量值偏高,加之总温敏感因子较大,导致设计转速下等熵效率相对误差达1.5%。相对换算转速0.85 及以下时,进口侧单级压气机的等熵效率误差主要由首级可调静叶进口总压测试误差造成,并使得等熵效率测量值显著偏低(在相对换算转速0.60 近堵点处相对偏低了31.0%);而首级可调静叶进口总温测试相对误差使得进口侧单级压气机等熵效率测量值略微偏高(在相对换算转速0.60 近堵点处相对偏高了4.1%)。

图11 首级可调静叶进口测试误差对进口侧单级压气机等熵效率的影响Fig.11 The effect of the first stage adjustable stator inlet total pressure measuring error on the isentropic efficiency accuracy of the inlet side single stage compressor

从图12 可知,相对换算转速0.90 及以上时,出口侧四级压气机的等熵效率测试误差也主要由首级可调静叶进口总温测试误差造成,并使得等熵效率测量值略微偏低(相对偏低不超过0.6%)。相对换算转速0.85及以下时,出口侧四级压气机的效率误差主要由首级可调静叶进口总压测试误差造成,并使得等熵效率测量值明显偏高(在相对换算转速0.60近堵点处相对偏高了7.3%),而首级可调静叶进口总温测试相对误差造成其等熵效率相对偏低不到1.0%。

综上分析,相对换算转速0.90 及以上时,五级压气机首级可调静叶上总压叶型探针的测试误差对进口侧单级压气机和出口侧四级压气机等熵效率相对误差的影响非常小,但总温叶型探针因速度误差,造成进口侧单级压气机的等熵效率略微偏高、出口侧四级压气机效率略微偏低;相对换算转速0.85及以下时,由于总压叶型探针的方向误差明显增大,首级可调静叶进口总压测量值明显偏低,使得进口侧单级压气机效率和总压比明显偏低,而出口侧四级压气机的等熵效率和总压比明显偏高。

图12 首级可调静叶进口测试误差对出口侧四级压气机等熵效率的影响Fig.12 The effect of the first stage adjustable stator inlet total pressure measuring error on the isentropic efficiency accuracy of the outlet side four stages compressor

7 结论

(1) 设计转速下,叶型探针测点的气流偏角处在其不敏感角范围内,可对气流参数实施高精度测量;但在低转速近堵点处,叶型探针测点的气流偏角超出其不敏感角范围,造成较大的气流参数测试误差,并严重影响进口侧单级压气机和出口侧四级压气机的性能评定。

(2) 首级可调静叶上的总温叶型探针的测试误差受压气机转速或静叶旋转角度影响较小,即使气流偏角超出不敏感角范围,首级可调静叶进口总温测试相对误差也未显著增大;但在压气机低转速下,首级可调静叶上总压叶型探针的气流偏角超出不敏感角范围后测试误差显著增大,对进口侧单级压气机和出口侧四级压气机的性能影响比总温叶型探针的大。提高低转速下首级可调静叶进口气流总压测试精度,是有效获取进口侧单级压气机和出口侧四级压气机性能的关键。

(3) 首级可调静叶进口气流参数测试误差对进口侧单级压气机等熵效率测试精度的影响,明显大于对出口侧四级压气机等熵效率测试精度的影响。

(4) 采用叶型探针进行多级高负荷压气机可调静叶进口气流参数的高精度测量,必须使叶型探针的气流偏角在性能录取转速范围内始终处于其不敏感角范围内,否则应考虑改进叶型探针结构、优化叶型探针测试方案及寻求其他测试手段。