一种改进的航空发动机高空模拟试验推力测量方法

2020-06-20石小江宋子军

赵 涌,石小江,宋子军,陈 冕

(1.中国航发四川燃气涡轮研究院,成都 610500;2.航空发动机高空模拟技术重点实验室,四川绵阳 621700)

主要符号说明:

A 面积

a 加速度

b0线性拟合常数项

c 阻尼系数

Faj加载传感器测量值

FW工作传感器测量值

K 采样变数

k 系数

m 质量

ps静压

psch高空舱内次流特征截面压力

Ras后弹簧片回复力

Rds前弹簧片回复力

Rg发动机总推力

Rm测量推力

Rmd动态模型推力

Rms稳态模型推力

Rpp工艺管线作用力

Rs次流作用力

t 时间

V 速度

W 流量

y 位移

下标:

1 发动机进口(流量管篦齿段处)截面

1b 流量管(篦齿密封处)管壁环面

1 引言

推力是航空发动机最重要的性能参数之一,目前普遍使用基于稳态模型的方法测量[1]。该方法测量值包含动架的振动干扰、惯性干扰和运动阻尼干扰,使得发动机稳态时测量结果包含有波动干扰,发动机过渡态时测量滞后,影响发动机稳态和过渡态性能评估。国外对此开展了推力测量动力学特性研究、动态测量特性检验试验及测量结果数字补偿等研究,实现了推力的动态测量。国内,欧阳华兵等[2]开展了姿控发动机推力测量系统的动态建模与补偿研究,其仿真结果表明动态补偿能改善推力测量系统的动态性能,但在航空发动机动态推力测量方面还未见报道。本文研究了航空发动机动态推力快速测量方法和稳态推力高精度测量方法及其优选算法,实现了推力的高精度、快速测量。

2 高空台推力测量系统建模

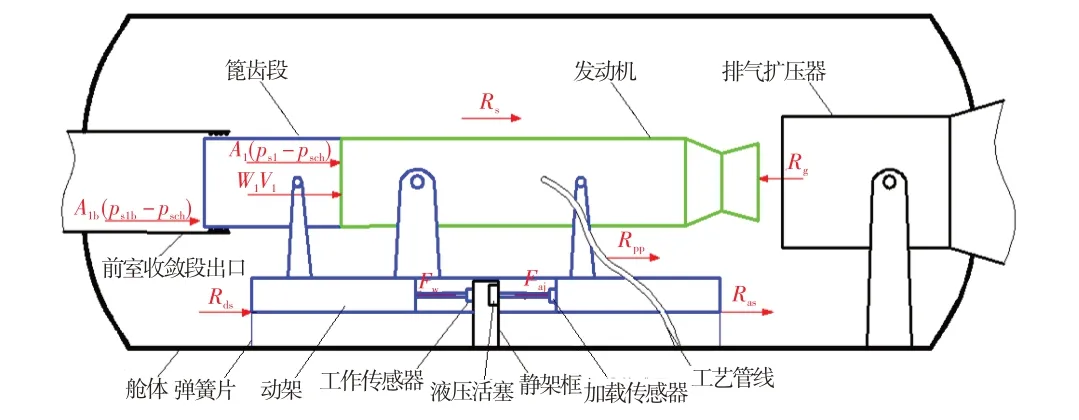

图1 高空舱内推力测量系统简化结构Fig.1 Simplified structure of the high altitude thrust measurement system

某高空台推力测量系统由动架、推力预载、推力现场校准、推力测量、附加阻力测量等多个子系统组成,舱内推力测量系统简化结构如图1 所示。发动机安装在动架平台上,动架由4 个弹簧片支撑。工作传感器一端通过传力杆连接到动架上,另一端固定在静架框上。加载传感器一端固定在动架上,另一端通过传力杆与固定在静架框上的液压活塞相连。发动机通过篦齿密封段与前室收敛段出口连接,篦齿密封段在保证气密性的同时实现与前室的非接触连接,无附加阻力。通过排气扩压器收集发动机喷出的高温气体,发动机与排气扩压器间无机械连接,无附件阻力。使用金属软管连接发动机与舱内的各种管路,使用柔韧性较好的测控管线连接发动机,减少附加阻力。

2.1 稳态测量模型

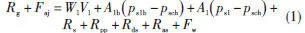

试验时发动机推力通过发动机安装架传递到动架上,发动机进口气流和外部气流作用到发动机上产生气动阻力。弹簧片、工艺管线会产生与变形方向相反的阻力,工艺管线还会产生一些因供油、供气、引油、引气产生的阻力。稳态情况下动架的受力平衡方程[3-5]为:

通常情况下,因弹簧片、测量管线、工艺管线连接和吹风、供油等条件产生的附加阻力有两个分量,一个是常数,另一个是与台架位移有关的变形阻力。弹簧片变形阻力与其轴向变形量和稳定性系数有关,轴向变形有热变形和力变形。热变形引入的阻力很难补偿,某高空台推力测量系统通过设置温度补偿杆来补偿动架的热伸长量减小弹簧片的热致轴向变形量。试验时发动机推力作用在主支点上,主支点与工作传感器有高度差,这个高度差与发动机推力一起使得动架产生俯仰力矩,动架通过前弹簧片的支撑力和后弹簧片的拉力产生方向相反的俯仰力矩使动架保持平衡。弹簧片的稳定性系数与其受力有关,前弹簧片受压稳定性系数减小,后弹簧片受拉稳定性系数增大[6]。前后弹簧片结构、尺寸、材料相同,在工作范围内弹簧片受力对稳定性系数的影响呈线性,前后4 个弹簧片的总稳定性系数不变。因此,发动机轴向推力的变化不会改变弹簧片总的稳定性系数,稳定性系数由现场校准和质量补偿得到。变形阻力与工作传感器测量推力成线性关系,可以用工作传感器测量值进行补偿,补偿系数由发动机上台后的现场校准得到。

定义因弹簧片、测量管线、工艺管线连接和吹风、供油等条件产生的附加阻力为Rdr,可得:

定义因进气冲量、流量管(篦齿密封处)管壁环面压差、发动机进排气压差和二股流吹风等引起的阻力为气动阻力Rad,可得:

测量推力Rm为:

可得推力稳态测量模型为:

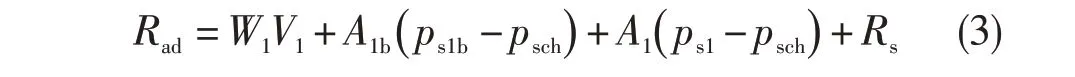

2.2 动态测量模型

建立动态模型进行分析,可以了解动架作用力、位移、速度、加速度、测量力的相互关系。结构仿真研究表明,动架本体轴向刚度远大于动架与静架间的连接刚度,而该连接刚度由静架框、推力传感器、推力传感器安装拉杆及拉杆安装框组成的连接部件决定,动架本体质量远大于这些连接部件的质量,其简化系统如图2 所示。将动架、发动机及发动机安装支架等简化为集中质量的振子,把工作传感器、工作传感器拉杆及拉杆安装架简化为弹簧(简称工作传感器侧等效弹簧),把加载油缸、加载拉杆、加载传感器及加载传感器安装架简化为弹簧(简称加载传感器侧等效弹簧)。对图2所示系统进行分析得二阶动态模型[7]:

图2 高空台推力测量系统动态建模简化结构Fig.2 Simplified structure of the dynamic model in the high altitude thrust measurement system

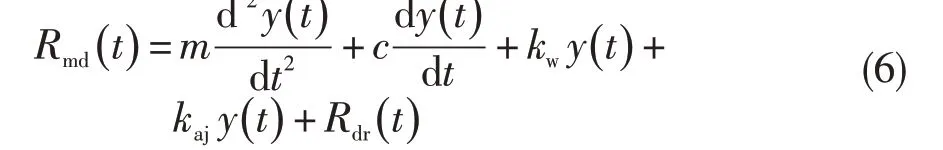

由式(6)可知,作用到动架上的测量推力Rmd(t)耗散为:使质量m 产生加速度的力;与运动方向相反且与阻尼成正比的速度力;工作传感器和加载传感器侧等效弹簧的反作用力kwy(t)+kajy(t);弹簧片、工艺管线的变形阻力Rdr(t)。

该系统中,工作传感器串联在工作传感器侧等效弹簧中,工作传感器侧等效弹簧施加给动架的力等于静架框施加给工作传感器的力,且该力正好被工作传感器直接测得,即有:

加载传感器串联在加载传感器侧等效弹簧中,加载传感器侧等效弹簧施加给动架的力等于加载传感器侧等效弹簧施加给加载传感器的力,且该力也正好被加载传感器直接测得,即有:

弹簧片与工艺测量管线阻力的动态模型为:

综合式(6)~式(9),可得推力动态测量模型为:

3 高空台动态推力测量方法

某高空台动架、发动机及支架质量约38 000 kg,对加速度的放大比例很大,使得加速度分量作用明显,尤其是在发动机过渡态和振动情况下用稳态模型获得的推力与真实推力差异较大。

3.1 动态推力测量方法分析

开展动态推力测量要解决两个问题:①发动机处于稳态时振动影响推力测量,需要补偿振动引入的干扰,以下简称振动补偿;②发动机推力瞬变时动架惯性和阻尼影响推力的快速测量,需要补偿动架惯性和阻尼的影响,以下简称动架惯性补偿和阻尼补偿。

3.1.1 振动补偿

高空台管网在供抽气、冷却水等设备投入运行后就存在一定的振动现象,对推力测量影响最显著的是轴向振动。振动分力首先作用到推力传感器上被推力传感器感知并输出,再作用到动架上表现为动架的加速度分力和阻尼分力。显然该过程中静架框给传感器的振动分力与动架反馈给传感器的振动分力,是大小相等、方向相反的作用力与反作用力。若已知静架框或动架给传感器的振动分力,则可以

从传感器输出值中扣除振动引入的干扰。动架质量集中且加速度和速度可测量,在发动机上台后通过特殊试验可辨识出其等效质量和阻尼系数,因此可实时获得动架振动分力实现振动补偿。将动架振动分力代入公式(10),就能补偿振动引入的干扰。

3.1.2 动架惯性补偿和阻尼补偿

发动机推力首先作用到动架上,然后再依次作用到传感器、舱体上。在发动机推力瞬变等过渡态试验中,发动机推力与推力传感器上感受到的力(即传感器输出值)之间存在差异,而这个差异主要是动架的惯性力和阻尼力。实时测量动架的惯性力和阻尼力,就能实现动架惯性补偿和阻尼补偿。

3.1.3 基于加速度和速度测量补偿振动、惯性和阻尼影响

虽然振动、惯性和阻尼对推力的影响在产生原因和力的传递路线上不同,但都是通过加速度和速度引入。比较式(5)和式(10)可知,动态测量模型在稳态测量模型的基础上考虑了加速度分力和速度分力影响,如果实测加速度和速度,就能得到加速度分力和阻尼分力,从而提高过渡态推力测量精度[8-9]。另一方面,在动架的加速度分力和阻尼分力中,同时包含了来自于振动、惯性和阻尼的分力。可见,引入加速度和速度的测量并进行补偿,就能同时解决振动补偿、惯性补偿和阻尼补偿的问题,实现过渡态推力的快速测量。

3.2 动态推力测量仿真

开展动态推力测量方法的抗扰动和推力瞬变试验仿真,检验动态测量方法对振动、惯性和阻尼的补偿效果。建立包含动架、传感器、舱体、排气扩压器在内的推力测量系统动态模型。

以发动机理想推力阶跃上升和阶跃下降为例,介绍动架惯性对推力测量的影响,观察动态推力测量对动架惯性的补偿作用。以排气扩压器振动干扰为例,介绍振动干扰对推力测量的影响,观察动态推力测量振动干扰的补偿作用。将两个过程仿真糅合到一起,如图3 所示,理想推力(绿色线)在1.0 s时由0 daN 阶跃上升至1 000 daN,2.1 s 时由1 000 daN阶跃下降至0 daN与动态模型推力(红色线)完全重合。作用在排气扩压器上的扰动力(浅蓝色线)的振荡频率为8 Hz,峰值为±1 000 daN,1.5 s 时切入,3.0 s 时退出,4.0 s 时再次切入,4.7 s 时再次退出。稳态模型推力(粉红色线,按公式(5)获得)在推力突增、突降和排气扩压器扰动的加入、退出时都有较大的超调、振荡等现象,与试验测量推力干扰现象吻合。动态模型推力(红色线,按公式(10)获得)曲线与理想推力曲线完全重合,可看出理论上动态推力测量方法能补偿振动和惯性影响,与理想推力相比没有延迟、没有偏差。

图3 推力阶跃变化和排气扩压器扰动下的动态推力测量仿真Fig.3 Dynamic thrust simulation under the influence of the step change in thrust and the disturbance of exhaust diffuser

4 高空台稳态推力测量

4.1 稳态推力测量方法分析

动态推力获取方法可快速反应发动机推力变化,但同时引入了测量参数(加速度,速度)和系统参数(等效质量,阻尼系数),且系统参数只能结合试验数据辨识得到,精度不高。按当前水平综合评估,试验时按动态模型测量的推力不确定度是静态校准时按稳态模型获得推力的4 倍左右。因此,动态推力测量结果不确定度不能满足发动机稳态性能评估要求,需要研究发动机稳态推力测量方法。

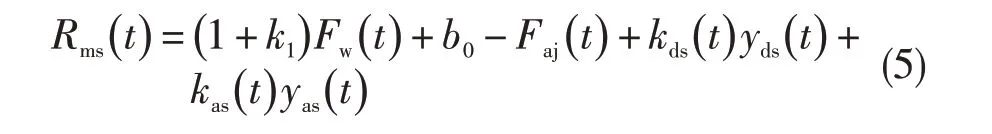

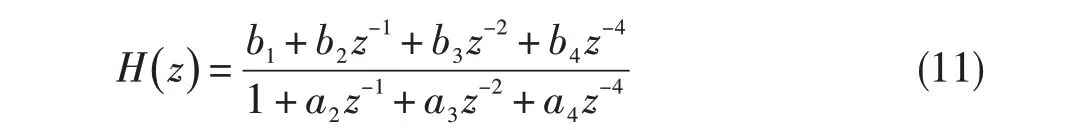

振动引入的干扰,其频率与动架模态密切相关,其幅度与试验状态相关[10]。而发动机状态或飞行环境模拟引起的推力变化是相对低频的,具有明显的直流分量。因此,采用低通滤波处理按稳态模型获得的实时推力,能获得发动机稳态推力[11]。滤波器设计指标是对振动干扰衰减至0.10%,发动机推力衰减量不超过0.04%,对代表发动机稳态推力的直流分量无衰减。根据该要求进行了切比雪夫、贝塞尔、巴特沃思等滤波器的对比设计,并用典型信号和试验数据进行了检验。考虑到滤波效果和实时计算量,最终选择切比雪夫滤波器进行实践应用,其数字滤波传递函数为:

式中:a2,a3,a4依次为数字滤波器输出项的1、2、3阶系数;b1,b2,b3,b4依次为数字滤波器输入项的0、1、2、3阶系数。

实时计算公式为:

式中:Rmsx为按稳态模型获得的实时推力测量原始值,Rmsy为滤波后的输出值。

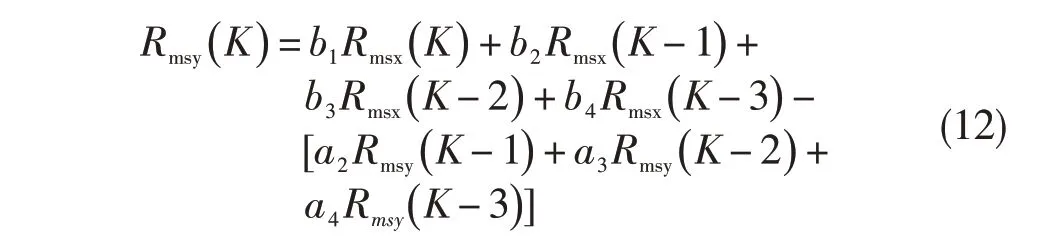

4.2 稳态推力测量试验检验

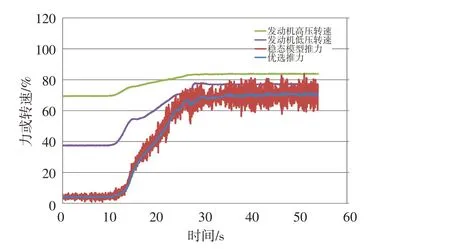

图4 是某次试验时的稳态模型推力、滤波后推力及发动机转速。可见,该过程中发动机转速稳定,稳态模型推力波动较大,滤波后推力曲线平滑、无波动现象,大幅衰减了振动干扰。

图4 稳态推力测量效果Fig.4 The result of steady thrust measurement

5 高空台推力的高精度快速测量

动态推力测量方法得到的推力虽然快速,但精度不高。稳态推力测量方法得到的推力虽然精度高,但响应滞后。研究优选算法,在过渡态时输出动态推力测量结果,在稳态时输出稳态推力测量结果,以实现推力的高精度、快速测量。

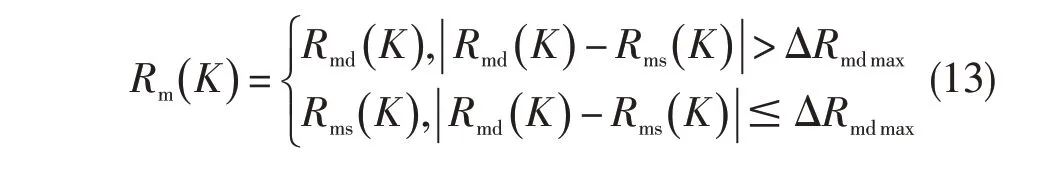

通过试验统计和精度评估,得到动态推力测量精度优于±ΔRmdmax,设计推力的高精度、快速测量优选算法为:

6 试验检验

为验证所设计的测量方法在试验中是否有效,在原测量系统的基础上增加了动架加速度、速度测量和滤波算法、优选算法,并通过了发动机试验和剪钢丝绳试验验证。

图5是某发动机推状态时稳态模型推力与优选推力的对比,可见优选推力能抵消干扰获得推力的稳态值,在过渡态过程中能快速获得动态推力,且无明显滞后现象。

图5 推力高精度、快速测量方法在发动机试验中的应用Fig.5 The application of the high precision and fast thrust measurement in the engine test

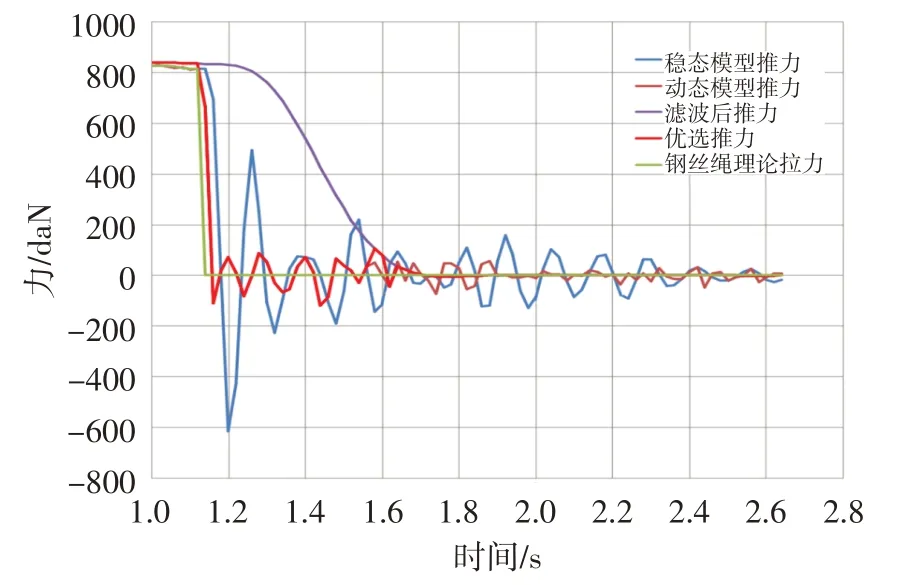

研究成果已在多个整机试车台上使用,得到了多次试验验证,为多型发动机试验获取了高精度、快速测量的推力数据。虽然发动机试验检验环境最为真实,是最终的检验手段,但发动机试验时推力不能实现瞬变,也无法达到完全稳定的状态,需要设计理想的阶跃试验来评估。剪钢丝绳的模拟阶跃试验正好能弥补发动机试验检验的不足,可以对推力动态测量的精度和动态特性给出具体指标。如图6 所示,首先用加载系统给动架施加预载力使台架处于工作状态,再用钢丝绳顺航向拉动台架给动架施加一个拉力(模拟发动机推力),在拉力稳定后用液压钳快速剪断钢丝绳,使作用到动架上的拉力突然消失[12]。该过程是典型的负阶跃过程,记录该过程数据就可以对推力动态测量值的精度和台架的动态特性给出具体评价。

图6 模拟阶跃试验示意图Fig.6 Diagram of the simulated step change test

剪钢丝绳试验结果如图7 所示,稳态模型推力在剪断钢丝绳时开始下降并震荡收敛,动态模型推力(动态过程与优选推力重合)在钢丝绳被剪断瞬间快速下降并快速收敛,且震荡幅值明显小于稳态模型推力。滤波后推力(稳态过程与优选推力重合)在剪断钢丝绳后虽无震荡现象,但下降缓慢。钢丝绳拉力曲线在剪断前等于稳态模型推力,剪断后等于0,是一条估计曲线。优选推力在动态过程与动态模型推力重合,下降时间小于0.02 s,超调量小于10.6%,在进入稳态过程后与滤波后推力重合,整个过程中与钢丝绳理论拉力曲线吻合度较好。

图7 推力高精度、快速测量方法剪钢丝绳试验检验结果Fig.7 The result of the cut the wire test of the high precision and fast thrust measurement

7 结论

经理论推导提出了动态推力测量方法、稳态推力测量方法及其自动优选算法。动态推力测量方法在测量原理上补偿了振动和动架惯性的影响,提高了动态测量精度。稳态推力测量方法弥补了动态推力测量方法在稳态精度上的不足。自动优选算法结合了动态推力测量方法和稳态推力测量方法的优点,实现了高空台推力的快速度、高精度测量。该测量方法经过了仿真试验检验、模拟试验检验、发动机试验检验,有较好的推广应用价值。