基于接触式高温应变测试试验的涡轮叶片强度分析

2020-06-20张佳明王文瑞

张佳明,王文瑞,王 刚

(1.北京科技大学机械工程学院,北京 100083;2.北京精进电动科技股份有限公司,北京 100016)

1 引言

涡轮叶片作为航空发动机的重要部件,在很大程度上决定了发动机的性能指标与可靠性等[1]。涡轮叶片在工作过程中始终处于高温、高压、高速旋转和高频振动的状态,严苛的工作环境引起结构失效问题,常常导致极其严重的后果。据粗略统计,我国空军现役航空发动机发生的重大事故中,涡轮叶片的断裂失效高达80%以上[2]。因此,涡轮叶片高热载荷、高机械载荷状态下的强度研究受到研究者的高度重视。

Hou等[3]考虑稳态应力及振动应力的影响,利用有限元法对叶片整体应力应变进行了分析。刘大顺等[4]选取冷却叶片模拟试样,通过不同温度下的拉伸试验,研究了试样的高温强度性能。彭茂林等[5根据涡轮叶片实际工况编制载荷谱,利用有限元软件分析了不同工况下的应力应变情况。艾书民等[6考虑稳定工作条件下稳态温度场对涡轮叶片的影响,忽略振动载荷及气动载荷,采用蒙特卡罗仿真试验对涡轮叶片进行了可靠性分析。然而,在涡轮叶片强度分析中,接触式高温应变测试方法往往用于动态测试进行共振分析,并未在静态强度分析中得到应用。

本文基于涡轮叶片实际工况,通过有限元仿真得到叶片温度场、应变场,基于接触式高温应变测试方法在等效温度与载荷工况下开展了涡轮叶片静态高温应变测量试验,并与仿真结果进行了对比验证,可为涡轮叶片强度分析提供数据。

2 有限元模型

2.1 叶片构型

涡轮叶片三维成型时,以顶部和根部两截面的型线为基础,按照规定的线路堆叠而成。叶片型线通过曲线组合构造而成,如果在曲线的结合部位存在不连续的情况,会产生速度和压力波峰,使涡轮的气动性能变差。为减小气流动能损失,在设计时应使叶片表面光滑无拐点,一般采用五次多项式构造叶片型线,最后沿叶高方向按照直线路径堆叠成型。生成的叶片三维实体模型如图1所示。

图1 叶片三维实体模型Fig.1 3D solid model of the blade

2.2 有限元模型设置

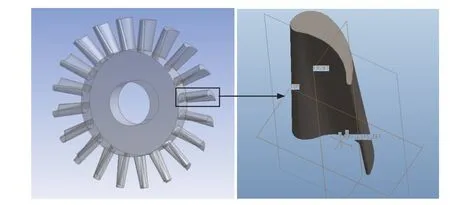

涡轮叶片在工作过程中受到离心载荷、高速高压气动载荷及温度载荷作用,在此基础上的叶片结构强度分析是一个热-流-固耦合问题[7]。求解过程如图2所示,同时建立流体域模型与固体域模型,利用基于有限体积法的Fluent 求解器,计算流体域的温度分布和压力分布;将温度分布结果导入ANSYS Steady-state Thermal模块,得到热应力分布,再将热应力、压力分布导入ANSYS Static Structural 模块并设置涡轮转速,实现涡轮叶片的热-流-固耦合结构强度分析。

图2 有限元分析流程图Fig.2 Flow chart of finite element analysis

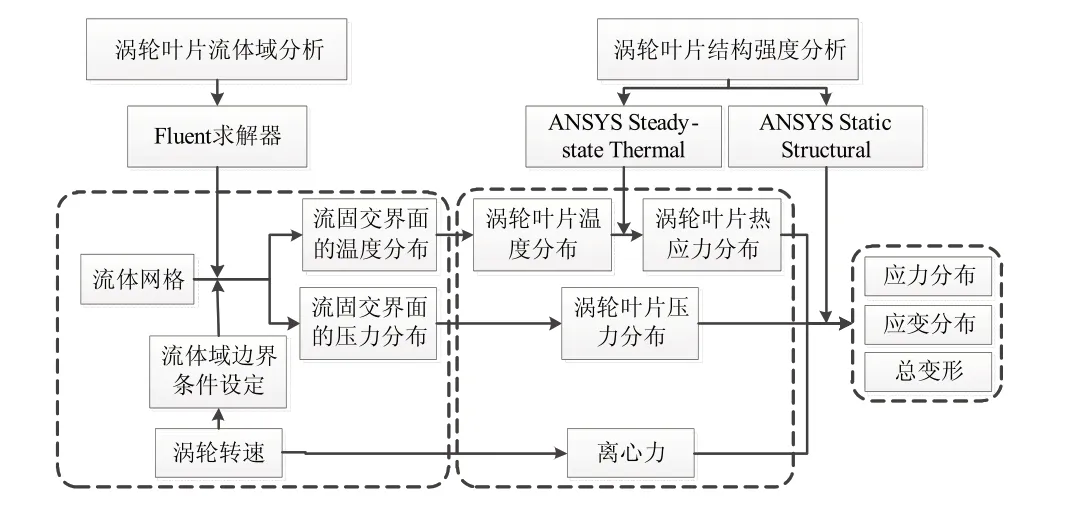

将ProE 建立的叶片构型导入ANSYS Work bench的DM模块,创建流体域模型。模型采用四面体网格,包括跟随涡轮旋转的转动流体域和外流体域。定义转动流体域的运动为绕转轴的旋转运动,并对该区域网格进行加密处理。最终生成的网格单元数为348 710,节点数为5 783,网格划分如图3所示。

图3 CFD仿真模型Fig.3 CFD simulation model

定义高温燃气为理想气体,分子量为21,比热为2 480 J/(kg·K),参考压力为一个标准大气压。设定计算域的进口条件为总压2 830 kPa、温度1 300 K,出口条件为平均静压800 kPa。定义静止域的壁面条件为静止的光滑无滑移壁面,旋转域的涡轮壁面条件为跟随旋转域一起旋转的光滑无滑移壁面[8-9]。采用k-ε 湍流模型。

3 仿真结果

3.1 涡轮叶片流体域分析

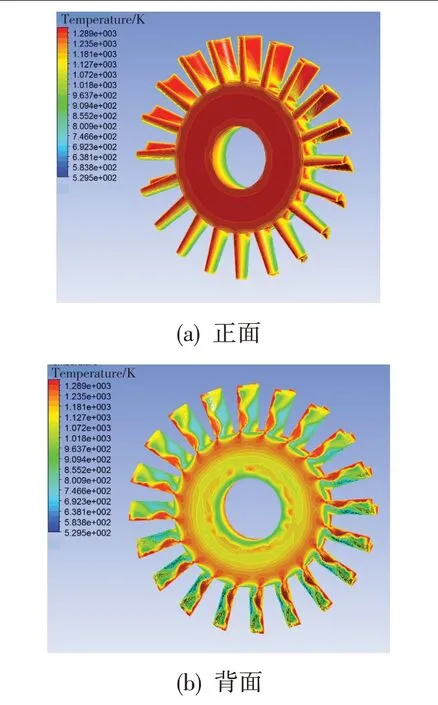

图4 所示为10 000 r/min 转速下涡轮叶片流固耦合面的温度分布云图。由于高温燃气在涡轮流道内膨胀做功,温度逐渐降低,因此最高温度出现在涡轮叶片的进气边和叶盆的叶尖部位,为1 316 K;由于涡轮叶片叶背部位在高速旋转状态下不直接受高温燃气冲刷,故此处温度最低,为530 K。

图4 10 000 r/min转速下涡轮叶片的温度分布云图Fig.4 Temperature contour of turbine blade at 10 000 r/min

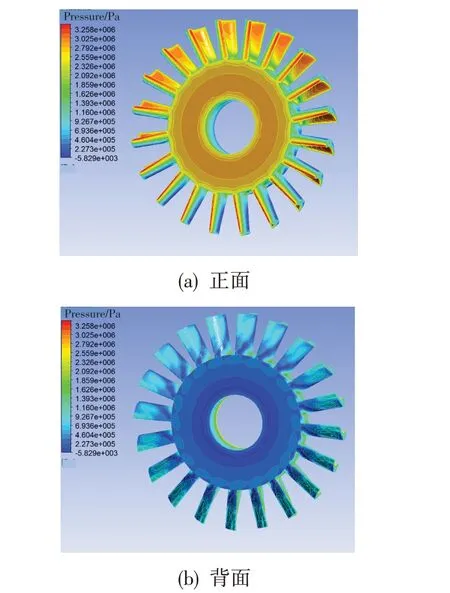

图5 所示为10 000 r/min 转速下涡轮叶片流固耦合面的压力分布云图。由于高温燃气的直接冲刷作用及高温燃气在涡轮流道内的膨胀做功,最高压力出现在涡轮叶片的进气边,为2 890 kPa;由于涡轮叶片叶背部位在高速旋转状态下不直接受高温燃气冲刷,且燃气膨胀做功时温度与压力逐渐降低,故最低压力出现在叶背部位的叶根处,为5 kPa。

计算涡轮叶片在不同转速下的温度场与压力场。涡轮叶片流固耦合面最高/最低温度、最大/最小压力随转速的变化曲线如图6 所示。可见,转速升高时,最高温度和最高压力随之升高,最低温度和最低压力随之降低。温度差增大,导致涡轮叶片所受温度载荷增大,加速了涡轮叶片的疲劳破坏。压力梯度增大,导致涡轮叶片所受应力和扭矩增大,这也加速了涡轮叶片的失效破坏。

图5 10 000 r/min转速下涡轮叶片的压力分布云图Fig.5 Pressure contour of turbine blade at 10 000 r/min

图6 涡轮叶片温度和压力随转速的变化曲线Fig.6 Graph of temperature and pressure of turbine blade with rotation speed

3.2 涡轮叶片结构强度分析

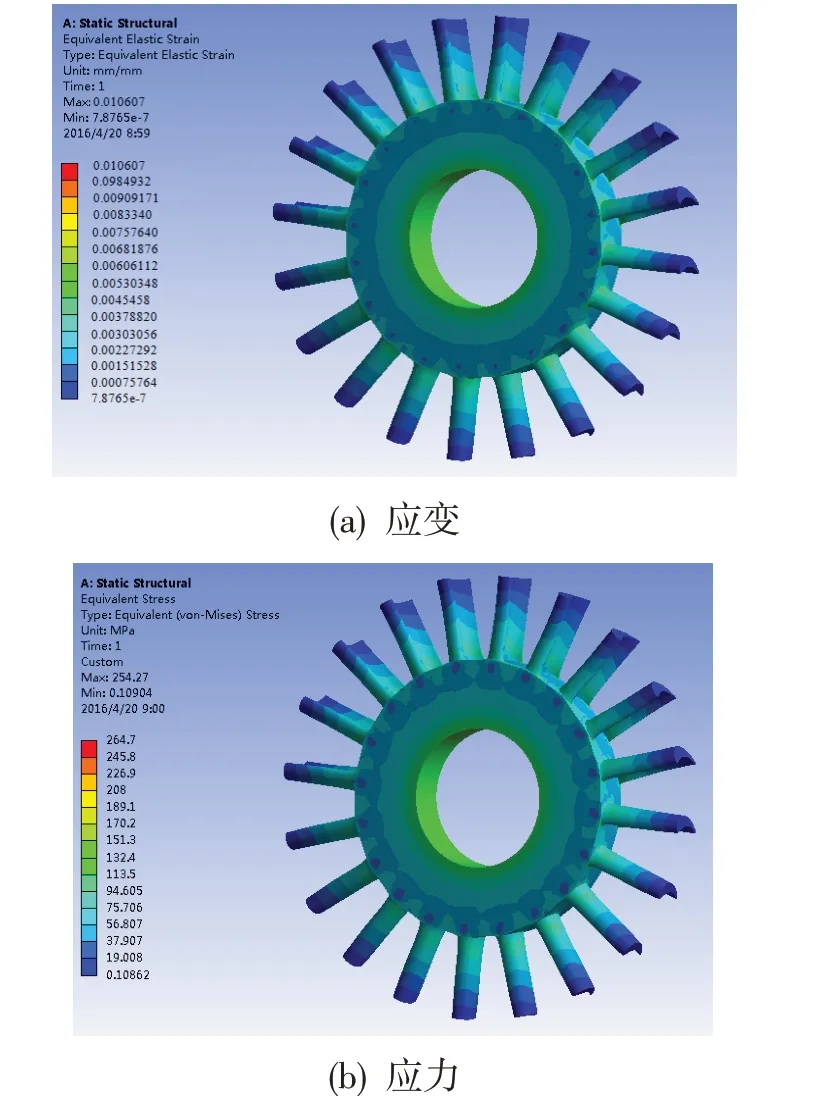

对涡轮轴承孔的内圆面施加Cylindrical Support约束,只允许涡轮做旋转转动,约束其他方向自由度,并设置涡轮转速。将前文分析结果导入ANSYS Static Structural模块中,与离心力耦合进行计算,得到涡轮叶片的应力、应变分布,如图7所示。从图7(a)应变云图可看出,涡轮叶片的最大应变为10 607 με,发生在叶根部位,最小应变为0.787 6 με,发生在叶尖部位,应变从叶根到叶尖呈带状增大的趋势。从图7(b)应力云图可看出,涡轮叶片的最大应力为254.27 MPa,发生在叶根部位,最小应力为0.11 MPa,发生在叶尖部位,应力从叶根到叶尖呈带状减小的趋势。

4 涡轮叶片高温应变测量试验

4.1 高温应变测量系统

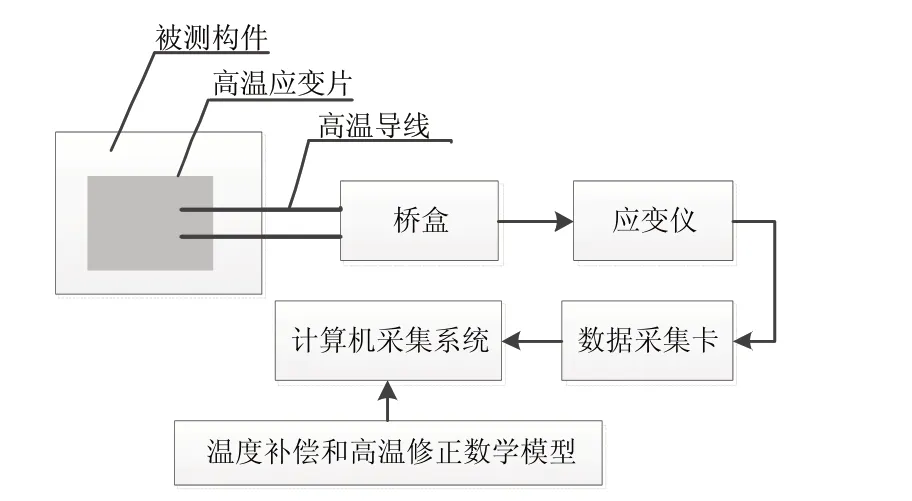

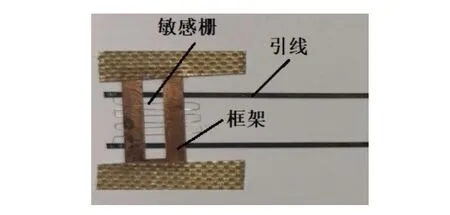

高温应变测量系统包括高温应变片、信号调理器、数据采集器及配套的高温应变测量软件,可用于室温~1 200℃的应变测量,其原理如图8 所示。高温应变片感受被测试件表面应变,将应变信号转换为电阻变化,课题组自制的自由框架丝栅式高温应变片如图9所示。经表面清理、底胶固化、高温应变片安装、稳定性处理等步骤,将高温应变片固定在叶片试件被测位置,然后焊接导线,接入应变信号调理器。应变信号调理器包括电桥与应变仪,采用直流供桥,集成了信号调理、抗混滤波、信号放大等功能,同时进行了低温漂、低零漂、大量程等针对性设计。信号调理器输出电压±10 V,零点漂移3 με/4 h,稳定性0.1%/2 h。数据采集卡与信号调理器协同配合工作,针对不同测试对象设置了不同测量量程的档位,并保证在各个档位都能达到理想的测量精度。数据采集器输入电压范围±10 V,采样频率60 kHz,24位AD精度。

根据高温应变片特性参数标定数据建立精度补偿模型[10]并嵌入软件系统,对应变信号进行修正,降低高温对应变测量结果引入的误差[11]。

图7 10 000 r/min转速下涡轮叶片的应力应变云图Fig.7 Stress and strain contour of turbine blade at 10 000 r/min

图8 高温应变测量系统原理图Fig.8 The schematic diagram of high temperature strain measurement system

图9 自由框架丝栅式高温应变片Fig.9 Free frame wire high temperature strain gauge

4.2 试验设备

涡轮叶片接触式应变测试设备如图10 所示。试验时通过感应加热设备对叶片加热,在叶片表面焊接热电偶实时测量温度。当温度超过设定值时,从叶片两侧安装的吹风口吹风对试件表面进行降温,使实际温度稳定在设定范围内。试验温度参照3.1节仿真结果设定为1 316 K。

图10 涡轮叶片接触式高温应变测试Fig.10 Contact high temperature strain measurement of turbine blade

待试件温度稳定后施加机械载荷。机械载荷通过拉伸试验机施加,试验机通过配套的上、下夹头与叶片两端连接。

机械载荷大小由下式计算得到:

F=mRω2

式中:m 为叶片质量,R 为叶片质心转动半径,ω 为角速度。

代入叶片参数,可得涡轮叶片在标准工况(10 000 r/min)下的离心力为17 kN,加速工况(10 850 r/min)下的离心力为20 kN。

4.3 结果分析

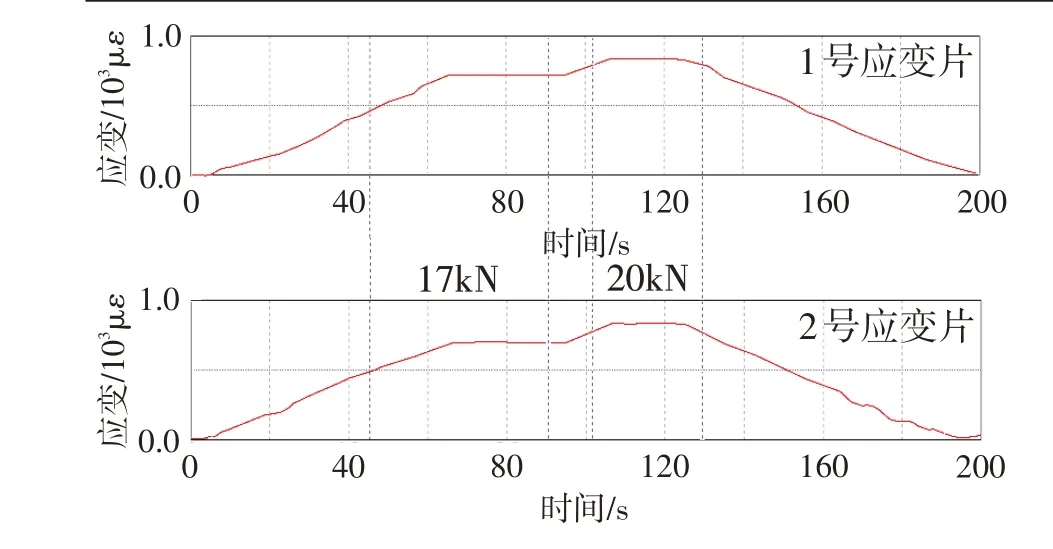

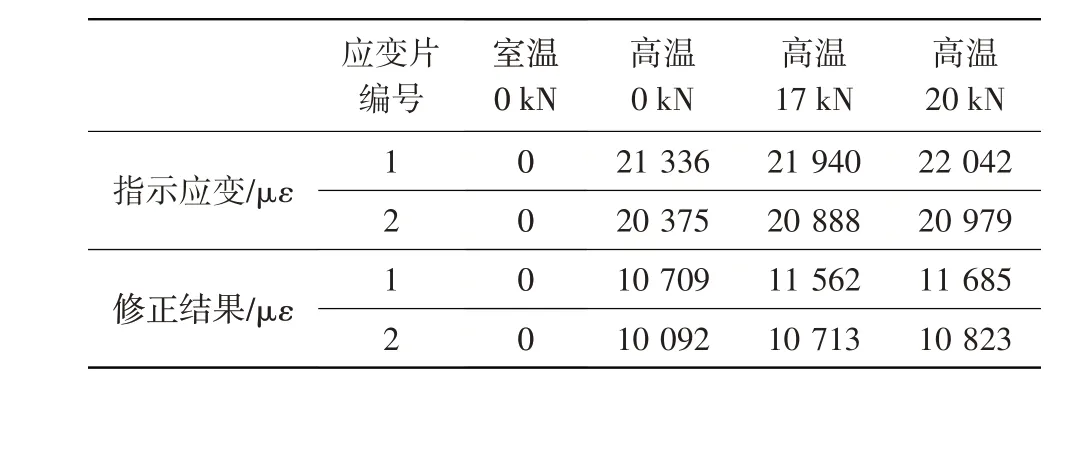

在常温下对涡轮叶片开展拉伸试验,得到17 kN与20 kN载荷下涡轮叶片应变曲线(图11),测试数据如表1 所示。17 kN 载荷下1 号、2 号应变片指示应变分别为714 με与673 με,20 kN 载荷下分别为833 με与785 με,1号应变片的指示应变稍大。

图11 常温应变测量曲线Fig.11 Curve of strain measurement at room temperature

表1 室温下机械应变测量结果Table 1 Results of mechanical strain at room temperature

图12 高温应变测量曲线Fig.12 Curve of high temperature strain test

表2 高温应变测量结果Table 2 Results of high temperature strain test

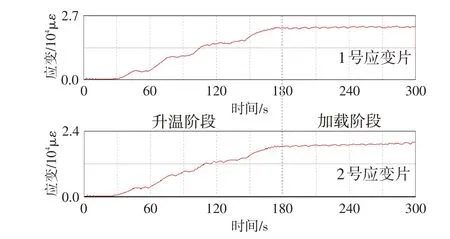

对涡轮叶片进行高温应变测试,指示应变曲线如图12 所示,测试数据如表2 所示。可见,指示应变随着温度的升高而增大。达到设定温度1 316 K时,1、2 号应变片的指示应变分别为21 336 με与20 375 με,经高温应变精度补偿模型修正[11]后分别为10 709 με与10 092 με。由于没有机械载荷作用,该修正结果为热应变数据。当机械载荷加至17 kN时,1、2 号应变片的指示应变分别为21 940 με与20 888 με,修正后分别为11 562 με与10 713 με;当机械载荷加至20 kN 时,1、2 号应变片的指示应变分别为22 042 με与20 979 με,修正后分别为11 685 με与10 823 με。此结果为总应变数据,包括机械应变与热应变。

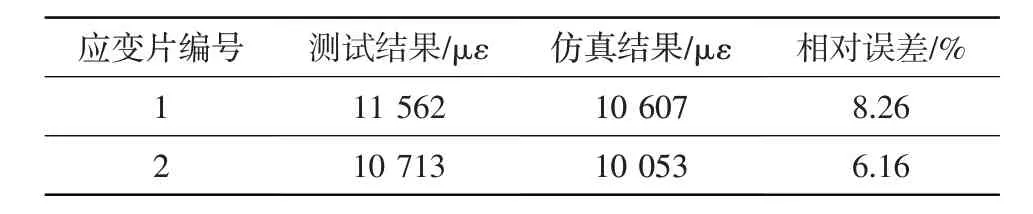

高温应变测量修正结果与仿真结果对比如表3所示,两组测试数据均大于仿真数据,1号应变片测试数据与仿真结果相差8.26%,2号应变片与仿真数据相差6.16%。在涡轮叶片流体域仿真结果中,最高温度1 316 K 出现在叶片前缘处,沿着后缘方向温度逐渐降低。而在试验环境中,叶片加热区域温度趋于一致,导致应变片测量区域的温度整体高于仿真结果。温度升高为高温应变片引入了三部分额外输出:①更大的热应变;②弹性模量降低造成更大的机械应变;③应变片产生更大的温度效应输出,通常1℃温度变化引起的输出量约为20 με。因此,仿真与试验结果基本可实现相互验证。

表3 高温应变测量修正结果与仿真结果对比Table 3 Comparison between simulation and correction results of high temperature strain test

5 结论

(1) 在10 000 r/min转速工况下,仿真得到涡轮叶片最高温度为1 316 K,最高压力为2 890 kPa,最大应力为254.27 MPa,最大应变为10 607 με。温度场与压力场随转速的变化趋势相同,即随着转速的升高,叶片上最高温度和最高压力升高,最低温度和最低压力降低。

(2) 在接触式高温应变测量中,得到1 316 K温度环境、10 000 r/min转速等效机械载荷下两应变片测量结果分别为11 562 με与10 713 με,相对仿真结果误差分别约为8.26%和6.16%。综合考虑试验温度偏差影响,测试结果与仿真结果基本可实现相互验证,基于接触式高温应变测试方法在涡轮叶片静态高温应变测量中可行。