上覆煤层煤柱下采掘工作面应力分布规律研究

2020-06-19周连春

周连春,李 望,王 琰

(1.内蒙古科技大学 矿业研究院,内蒙古 包头 014010;2.神华乌海能源公司,内蒙古 乌海 016033;3.中国石化集团中原石油勘探局有限公司,河南 濮阳 457001)

针对回采巷道布置在上覆煤层煤柱下这一空间特点,近些年国内外许多学者进行了系统的研究并取得了可喜的成绩[1]。李胜为防止由于上位煤层开采地影响,所形成的煤柱的集中压力而产生的矿井动力灾害。采用土力学的原理分别推导了集中应力以及线性应力在岩体中的传递规律;此外还使用FLAC3D数值模拟软件分析了同忻矿8104工作面区段煤柱的应力状态,以及对上位煤层煤柱应力传播机理进行模拟分析,对不同尺寸和不同应力状态下煤柱的应力传播机理进行综合分析[2]。姜耀东、李波等结合平朔安家岭11#煤层的实际地质情况,通过理论计算、数值模拟、相似模型实验和现场实测等手段对近距离煤层开采条件下巷道布置和支护体系设计进行了系统研究,获得了采场覆岩运动规律和煤层顶底板应力传递规律以及煤柱周围应力随开采过程的演化和分布规律[3]。原鸿鹄以炉峪口矿的8#煤层和9#煤层为研究对象,研究近距离煤层中受上覆采空区煤壁影响下层煤应力场分布规律[4]。康官先在研究嘉乐泉煤矿8#煤残留煤柱支承压力时,发现由于残留的煤柱支承压力使底板煤岩层中应力非均匀分布,8#煤残留煤柱支承压力影响下底板煤岩层中垂直应力的非均匀分布是巷道围岩的稳定性的主要影响因素[5]。黄艳利研究近距离煤层问题时以木瓜煤矿为条件,对其采空区和遗留煤柱下回采工作面巷道布置的技术难题进行分析,运用经典的关键层理论,结合UDEC数值模拟分析的方法,总结得出上位煤层开采后形成的采空区,及其遗留煤柱应力分布规律[6]。臧龙以许疃煤矿受煤柱上高支承压力影响的82联巷为背景,应用弹性力学半无限体理论,得出了不同形式煤柱支承压力在底板岩层中的分布规律,并根据煤柱底板巷道围岩受力特征,应用弹塑性力学理论,从支护阻力、围岩强度、巷道埋深及巷道位置等几个方面分析了影响巷道围岩稳定性的规律及程度;同时,在许疃煤矿82联巷通过现场实测的方法取得了其矿山地质资料,以及巷道围岩变形破坏特征,分析得出了影响巷道发生变形破坏的主要因素[7]。王路军在研究神东矿区浅埋近距离煤层时,发现在上煤层开采遗留煤柱的影响下,下煤层工作面在推出此类煤柱前后5m左右的范围内常易出现支架活柱瞬时大幅下缩的压架现象[8]。此外为确定下位煤层回采巷道的合理内错距离,还运用了理论计算的方法,优化了下位煤层回采巷道的布置方案[9]。针对神华乌海能源公司老石旦煤矿031604综放工作面推进至16#轨道下山、16#运输下山、14#总回风下山时在上覆9#、12#煤层煤柱下回采时应力分布规律展开了系统地研究,为工作面安全、高效回采提供依据。

1 矿井及工作面概况

老石旦煤矿位于桌子山煤田西翼,矿井现生产能力150万t/a。主采16#煤层。031604工作面位于北三采区16#运输下山左翼,工作面走向长1070m,倾斜长264m,煤层厚度8.8m,可采储量274.2万t,采用走向长壁后退式综合机械化放顶煤采煤法。工作面位于北三进风井口西侧,距北三进风井口980m左右,其东北为北三16#轨道下山,西北为未开采区。工作面上部9#煤层为0904、0906综采工作面采空区,上部12#煤层为031209、031210综采工作面采空区。

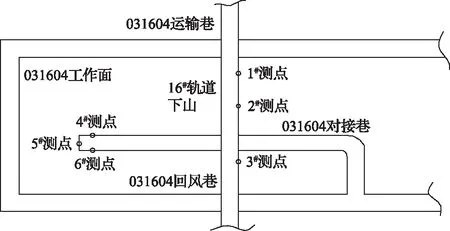

图1 031604工作面对接巷道四邻关系图(m)

2 分析问题

031604工作面在推进距16#轨道下山60m时从技改031604回风巷北翼反掘一条对接工作面的巷道与工作面贯通来缩短工作面,然后通过16#轨道下山、14#回风下山、16#运输下山,从而使工作面顺利地推进至031604北翼地区。031604工作面对接巷道如图1所示,由图1可知031604工作面及其对接巷道恰好在上覆9#、12#煤层采空区开采完毕后遗留的煤柱下方进行回采和掘进施工,这样必然造成9#、12#煤层煤柱下方应力集中区与031604工作面回采和031604工作面对接巷道掘进前方的应力集中区出现叠加现象,打破了原有的应力平衡,该工作面推进距16#轨道下山100m时,16#轨道下山巷道顶板开始发生严重变形、两帮出现严重挤压现象、底板出现底鼓现象,给矿井安全生产带来了较大的影响。

3 上覆煤层煤柱下采掘工作面应力分布规律研究

3.1 矿压的现场测定

图2 压力计具体安装位置和测点位置分布示意图

本次矿压的测定工作是先向顶板打眼后再将YHY60(B)矿用本安型数字压力计安装在顶板上,然后利用GUD-240围岩移动传感器与YHY60(B)矿用本安型数字压力计连接在一起,并将数据及时进行传输和读取。压力计具体安装位置和测点位置分布如图2所示,本次测定工作主要是测定了顶板的垂向应力工作,目的是为顶板管理提供科学依据和数据支撑。顶板应力由于在031604工作面的上覆工作面采空区煤柱集中应力带、16#煤层轨道下山煤壁前方应力集中带与031604工作面集中应力带三个应力集中带重叠后的叠加应力影响下个别地段是能够达到甚至超过45MPa,这也是研究上覆煤层煤柱下采掘工作面应力分布规律的目的所在,以便为矿方采取合理的支护方式提供理论指导和科学依据,确保矿井在应力复杂地段的安全、高效地生产。

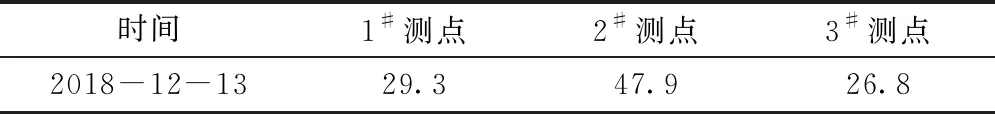

为方便与数值模拟结果进行比较分析,本次测试代表性地分别选取了2018年11月、12月份在工作面分别推进至距离16#煤层轨道下山60m、30m和10m时各观测点的应力数据,具体数据见表1—表3。

表1 031604工作面距16#轨道下山60m时顶板应力表 MPa

表2 031604工作面距16#轨道下山30m时顶板应力表 MPa

表3 031604工作面距16#轨道下山10m时顶板应力表 MPa

3.2 数值模型建立

若施加在岩体内的载荷达到极限强度,则岩体就会产生破坏变形,在其塑性流动过程中岩体内的残余强度会伴随着变形的增大而逐步减小[10,11]。因此数值模拟采用摩尔—库仑模型来判断岩体破坏[12]。

依据老石旦矿031604工作面及上覆0904、0903、031210、031209工作面开采参数,及其下山保护煤柱煤岩力学参数,具体数值见表4。三维数值计算模型。边界条件为:四周铰支,底部固支,上部为自由边界。模型尺寸为3000m×400m×180m。

由于初始应力场是分析开采空间围岩应力重新分布的基础,为了较真实地进行工程模拟仿真,在正确的初始应力分析结果的基础上进行动力计算,就必须保证模拟开采前已存在的初始地应力场的可靠性。根据现场实际地质条件,初始应力场主要是由岩、土体在自重作用下生成的。因此模拟煤层的垂直初始应力,按其上覆岩层重量计算,因所建模型煤层上覆岩层为260m,因此在模型上部施加6.5MPa的垂直载荷,模拟上覆松散层自重,模型四周和底部为固定约束。水平初始应力采用Initial命令在设置初始应力时,为了得到不同位置上的Z方向和X(Y)方向变化应力分布,采用初始值σ0和g0梯度值的方法得以实现。

表4 煤岩力学参数

已知模型上表面的垂直应力σz1为-6.5MPa,底部的垂直应力σz2为-11MPa,模型高度h1为180m,模型底面高度h2为0m,梯度值g0为0.0375MPa。

3.3 031604工作面推进距16#煤层轨道下山60m应力分布

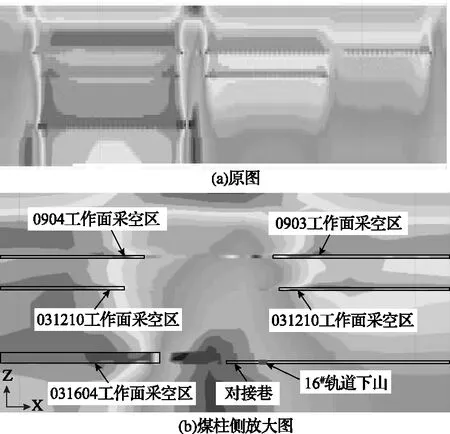

根据现场资料,031604工作面倾斜长264m,煤层厚度8.8m,模拟采空区尺寸为长×宽×高为770m×170m×1.2m(031604工作面开采距对接巷道30m、距16#煤层轨道下山60m位置),在模型中通过开挖0904、0903、03121和031209工作面平衡后,开挖031604工作面再运算至平衡后,在模型中截取距031604工作面南北翼对接通道位置,模型XZ平面最大主应力云图如图3所示。

图3 031604工作面开采距16#煤层轨道下山60m位置最大主应力云图

由图3可以看出,此时031604工作面开采位置已进入9#和12#煤层下山保护煤柱位置,工作面采动造成的超前应力集中已与集中煤柱产生的应力集中相叠加。

由此位置最小主应力云图如图4所示,由图4可以看出,031604工作面开采造成整个集中煤柱下方应力值增加,对接巷道及16#轨道下山均受到叠加应力影响,应力值增加。

图4 031604工作面开采距16#煤层轨道下山60m位置最小主应力云图

在模型中截取16#煤层位置(XY)平面最大、最小主应力云图如图5所示。由图5可以看出,此位置031604工作面对接巷道端头已处于工作面超前应力集中区,最小主应力值达到15MPa,达到原岩应力的1.5倍,现场通过对接巷道端头安装的三个压力计观测到的应力值分别为22.8MPa、26.7MPa、17.1MPa,实际观测数值最小值比数值模拟的最小主应力值还大2.1MPa。16#煤层轨道下山受到超前应力影响,尤其相对工作面中部,应力较两侧要大,最小主应力值达到14MPa,现场通过16#煤层轨道下山上、中、下部安装的三个压力计观测的应力值分别为9.7MPa、15.7MPa、11.6MPa,中部实际观测数值比数值模拟的最小主应力值还大1.7MPa。

图5 031604工作面开采距16#煤层轨道下山60m位置煤层应力云图

3.4 031604工作面推进距16#煤层轨道下山30m应力分布

当031604工作面继续推进,模拟采空区尺寸为长×宽×高为990m×170m×1.2m(031604工作面与对接巷道贯通、距16#煤层轨道下山30m位置),在前一推进距离基础上,再次开挖平衡后,在模型中截取16#煤层位置(XY)平面最大、最小主应力云图如图6所示。

图6 031604工作面开采距16#煤层轨道下山30m位置煤层应力云图

由图6可以看出,此位置031604工作面与对接巷道贯通,工作面超前应力峰值区影响范围向对接巷后方扩展。16#煤层轨道下山位置最小主应力值增加,达到17MPa,现场通过16#煤层轨道下山上、中、下部安装的三个压力计观测的应力值分别为13.2MPa、19.1MPa、15.4MPa,实际观测数值比数值模拟的最小主应力值小3.8MPa,但是16#煤层轨道下山中部的应力值却比数值模拟值大2.1MPa。

3.5 031604工作面推进距16#煤层轨道下山10m应力分布

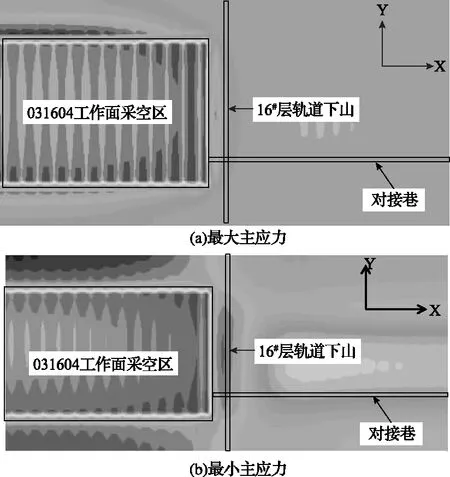

当031604工作面继续推进,模拟采空区尺寸为长×宽×高为1100m×170m×1.2m(031604工作面距16#煤层轨道下山10m位置),在前一推进距离基础上,再次开挖平衡后,在模型中截取16#煤层位置(XY)平面最大、最小主应力云图如图7所示。

图7 031604工作面开采距16#煤层轨道下山10m位置煤层应力云图

由图7可以看出,16#煤层轨道下山位置进入工作面超前影响峰值区,相对工作面中部最大主应力值达到43MPa,约为原岩应力3倍,最小主应力达到23MPa,约为原岩应力2.3倍。现场通过16#煤层轨道下山上、中、下部安装的三个矿压表观测的应力值分别为26.8MPa、47.9MPa、29.3MPa,实际观测最大应力值比数值模拟的最大主应力值大4.9MPa,实际观测最小应力值比数值模拟的最小主应力值大3.8MPa,这充分证明现场环境恶化程度比数值模拟的结果还要严重。

4 结 论

1)通过031604工作面上方煤层开采应力分布情况可知,9#及12#煤层下山保护煤柱位置的重叠,造成煤柱及其下方中部产生应力集中,031604工作面对接巷道及16#轨道下山较靠近中部,受到煤柱集中应力影响,尤其是对接巷道端头位置首先进入应力叠加区,应力增加幅度较16#轨道下山位置大。应加强对接巷端头位置围岩支护强度。

2)通过031604工作面开采不同位置时,对接巷道以及下山(16#轨道下山、运输下山及14#回风下山)围岩产生应力分布情况,并根据数值模拟及现场应力测定分析发现,031604工作面越接近16#轨道下山,煤壁前方应力值越大,应力显现越明显;同时16#轨道下山在相对工作面中部位置应力比两侧的应力大的多、顶板变形非常严重,必须加强16#轨道下山的支护。

3)根据数值模拟及现场应力测定分析发现对接巷道、16#轨道下山的实际应力值与数值模拟的应力值之间存在一定偏差,总体来看实测值要大于数值模拟值,但偏差不大,这表明所进行的数值模拟比较符合实际情况,同时也证明现场环境恶化程度更为严重,必须采取加强支护、撤离人员、封堵巷道的综合安全技术措施来确保工作面的安全生产。