煤泥洁净低温间接干燥技术研究与应用

2020-06-19王婷婷

朱 峰,王婷婷,王 凯,吴 淼

(1.光大清洁技术股份有限公司,北京 100080;2.中国矿业大学(北京),北京 100083)

2019年我国煤炭开采和洗选业产能利用率为70.6%[1],煤泥产量过亿吨。随着采煤机械化程度的提高和入洗原煤比例的增加,煤泥产量将大幅上升[2]。煤泥具有粒度细(通常在0.5mm以下,小于0.2mm占80%以上[3]),高水分(含水量约25%~40%),高粘性、高持水性、高灰分等特点,不易运输和利用[4]。煤泥无法外销则会造成大量积存,尤其是煤泥露天堆放时极易发生煤泥流失分化进入空气和河流,造成环境污染,同时煤泥中含有的煤粉成分随之流失[5]。

煤泥洁净低温间接干燥技术是一种蒸汽间接干燥技术,采用的是蒸汽加热翅片管式回转圆筒干燥机,能够将选煤厂产出的湿煤泥水分降低至13%以下,解决了煤泥在装储运输中的难题,同时提高了煤泥热值,使煤泥的价值得到提升。蒸汽间接干燥技术相较于其他干燥技术具有安全可靠、清洁环保及成本低廉的特点,但是在实际运行过程中也发现了一些问题,包括干燥能耗高、蒸发湿气对空排放、黏度高的煤泥入料难、多台干燥机配料不均、干燥机内煤泥粘管粘壁、缓存仓起拱导致下料不畅以及煤泥间歇性出料导致干燥机进料不均等。这些问题制约了蒸汽间接干燥技术在煤泥干燥提质领域的推广与应用,解决实际运行中发现的问题并完善整体工艺是目前该技术的主要研究方向。

笔者团队在深度掌握煤泥的性质及特点的基础上,攻克解决了蒸汽间接干燥技术实际运行过程中的难题,研发了一套完整的煤泥洁净低温间接干燥技术及工艺并研制了蒸汽加热翅片管式回转圆筒干燥机[6]等相关设备。

1 我国煤泥处置现状

本文所讨论的待处理煤泥均是在经过压滤机回收后的煤泥,水分在23%~32%。现在煤炭洗选过程产生的煤泥主要通过3种方式进行处理:直接掺混外卖、湿煤泥低价直接销售、烘干提质后掺混外卖[7],而现有的煤泥处置方式包括有晾晒、填埋、就地堆存、干燥提质和湿煤泥锅炉掺烧等。其中露天堆放遇水流失、遇风飞扬,不仅带来环境污染,也造成资源浪费[2],因而露天晾晒、填埋和就地堆存已经被政府明令禁止。因此应用较为广泛的煤泥资源化利用途径主要有以下两种:一是将湿煤泥直接送进锅炉燃烧发电;二是通过将煤泥干燥脱水提质,再与电煤掺混作为锅炉燃料。其中,湿煤泥燃烧发电技术主要应用在电厂的循环流化床锅炉及煤粉炉;而在距离电厂较远的洗煤厂想要资源化处置煤泥,降低煤泥的水分是关键,而降低煤泥水分最简单、经济有效的手段就是利用煤泥干燥提质技术对煤泥进行干燥处理。

煤泥干燥提质是选煤工艺的延续和完善,干燥处理使湿煤泥水分降低、发热量提高,从根本上改善了煤泥的各项性能指标,使其成为商品动力煤,拓宽了煤泥的使用范围和销售渠道,提高了售价;同时改善了储、装、运的性能,极大地改善了厂区、矿区的环境[8]。按照干燥工艺进行划分,目前已成功实现工业化应用的煤泥干燥技术可分为高温烟气回转干燥技术和蒸汽干燥技术[9]。目前我国选煤厂广泛应用的煤泥干燥提质技术属于传统的高温干燥技术,干燥介质为高温烟气或高温热气,温度在500℃到750℃,煤泥高温干燥过程中存在燃烧或爆炸风险,热能资源与水资源浪费较大,易污染环境等问题。另外在高温干燥过程,设备结构受热易变形,维护成本较高[10]。

烟气主要来源是由燃煤锅炉产生,近年来我国多地陆续出台对燃煤锅炉的整治政策。安徽省人民政府2018年9月27日出台了《安徽省打赢蓝天保卫战三年行动计划实施方案》,明确要求开展燃煤锅炉综合整治,2019年底前基本淘汰非建成区内工业园区的35t/h以下燃煤锅炉,2020年底前35t/h以下的燃煤锅炉全面清零[11];山西省人民政府2019年5月31日出台了《山西省打赢蓝天保卫战2019年行动计划》,要求加大燃煤锅炉淘汰力度,各市分别淘汰35t/h、20t/h及10蒸吨以下的燃煤锅炉,全年计划淘汰燃煤锅炉1410台,共计3572t/h。

2 煤泥洁净低温间接干燥技术

本文介绍的煤泥洁净低温间接干燥系统属于蒸汽间接干燥技术。蒸汽间接干燥工艺是以蒸汽作为热源,热源和被干燥物料间接接触,以第三种组分(通常为空气或惰性气体)作为携湿介质的干燥技术,属于低温干燥的范畴[12]。能够完全替代烟气直接干燥技术,且解决了环境污染及运行安全等问题。

蒸汽间接干燥技术已经产生和应用数十年,广泛应用于食品、化工建材、矿产等行业。但是蒸汽干燥技术在煤泥干燥中的应用仍较少,处于刚兴起阶段[13]。

2.1 工艺流程

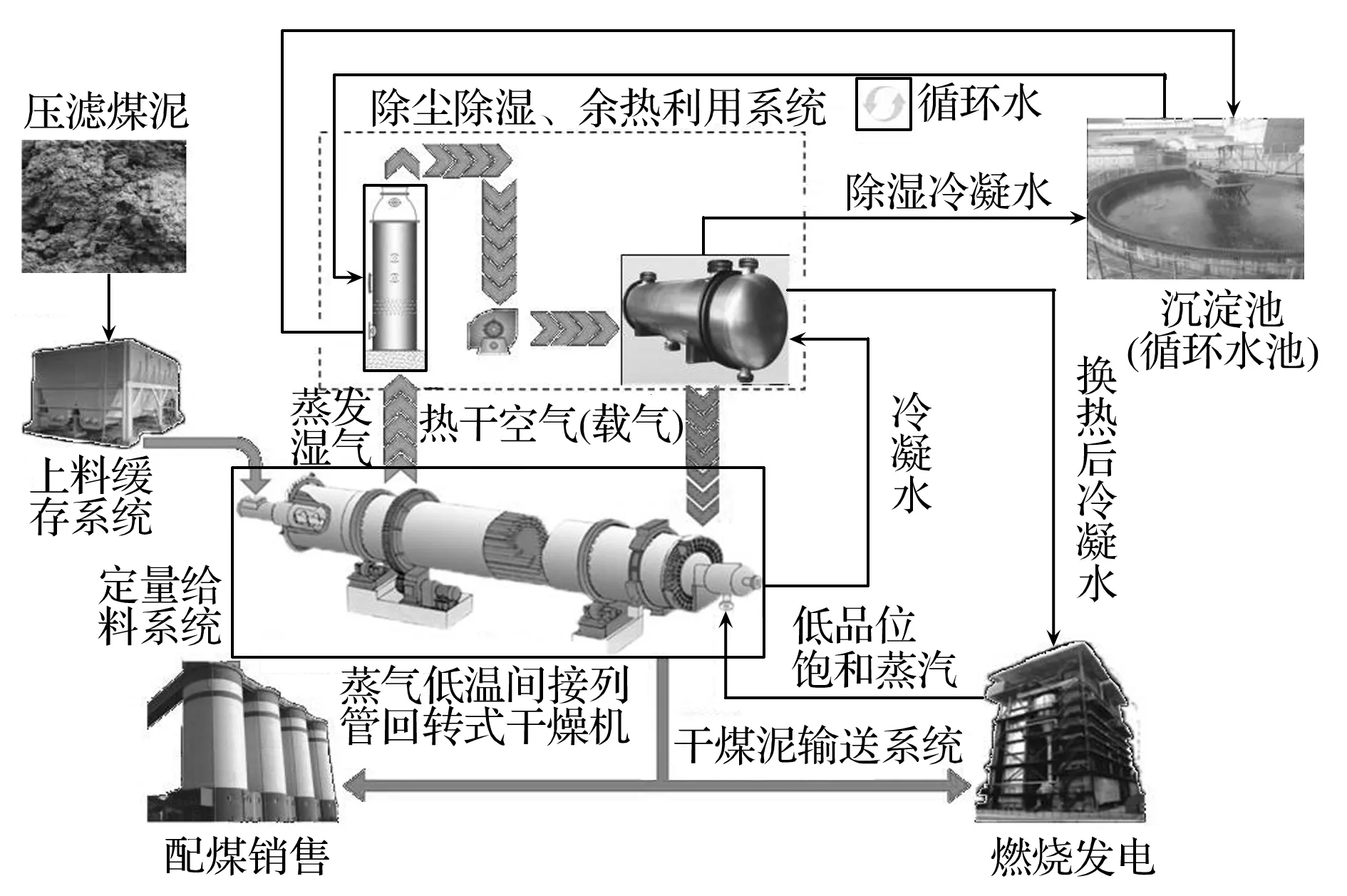

选煤厂压滤煤泥由湿煤泥上料及缓存系统被送入定量给料系统,经定量给料、喂料装置进入干燥机主体,与干燥器的传热壁面和热载体持续接触,进而使其连续受热并使煤泥中的水被蒸发,煤泥在蒸汽换热过程中经历了加热升温、稳定蒸发、减速蒸发等三个阶段,由于干燥机主体与水平面存在一定夹角,煤泥进入干燥机筒体后,在随着筒体不断运转的同时逐步由高处(入料口) 向低处(出料口) 运动[14],蒸汽放热后形成冷凝水;将干燥后的部分煤泥与湿煤泥混合后重新进入干燥系统,通过返料系统降低入料湿煤泥黏度,解决了由于煤泥黏度高造成的缓存仓起拱、下料不畅和干燥机内粘管、粘壁、堵料等问题;煤泥干燥过程中产生的蒸发湿汽经除尘、冷凝后,通过与蒸汽冷凝水进行热交换成为干燥热载气通入干燥机内加热煤泥;蒸汽的运动方向与煤泥呈逆向流动,热载气的运动方向与煤泥也呈逆向流动,干燥过程全封闭,实现节能环保、超净排放。煤泥洁净低温间接干燥技术工艺流程如图1所示。

图1 煤泥洁净低温间接干燥技术工艺流程示意图

2.2 系统组成

干燥系统主要组成为:湿煤泥上料及缓存系统、定量给料系统、返料系统、煤泥干燥主系统、干燥后煤泥输送系统、除尘除湿余热利用系统、自动控制系统等组成。

1)湿煤泥上料及缓存系统。由上料输送机与煤泥接料缓存仓等设备组成,用于煤泥的接料、输送及缓存。其中煤泥接料缓存仓在起拱位置设计旋转式破拱装置,并在仓底设计双螺旋搅拌装置。该部分解决了缓存仓起拱导致下料不畅的问题。上料煤泥应干湿均匀,不能有太大波动,若水分波动太大,会影响干燥效率[15]。

2)定量给料系统。由箱体式给料机与密封式喂料装置等设备组成,箱体式给料机位于接料缓存仓底部,负责将湿煤泥定量送入喂料装置;密封式喂料装置包括接料溜槽和喂料螺旋,在封闭状态下将湿煤泥送入干燥机内。刮板为特殊不粘料材质,中部箱体宽度可调;螺旋喂料装置前段采用密封结构防止大量空气进入干燥机内腔。该部分解决了煤泥间歇性出料导致干燥机进料不均、多台干燥机配料不均的问题[16]。

3)返料系统。由返料输送机和混合搅拌装置组成,干煤泥通过返料输送机直接进入混合搅拌装置与上料湿煤泥充分搅拌混合后再进入干燥系统。该部分解决了黏度高的煤泥入料难的问题。

4)煤泥干燥主系统。由干燥机及其热源系统、疏水系统等组成,干燥机为系统核心设备,列管回转式结构;热源系统主要是利用低品位蒸汽在出料端经旋转接头通入汽室及换热管中,蒸汽放热与热载气一起以混合干燥的方式达到干燥煤泥的目的;蒸汽凝结水与工艺气体(载气)换热后经疏水系统送回锅炉循环使用。

其中,列管回转式干燥机由干燥机主体、传动装置、挡托轮装置、托轮装置等组成。干燥机主体是干燥机的核心部件,包括筒体、排不凝气装置、换热管、抄料板、蒸汽汽室、出料罩、前后滚圈、大齿轮等;在工作状态下,干燥机主体以2~4r/min的速率转动,湿煤泥进入干燥筒体内受到换热管的升举和搅拌作用,借助于转筒的倾斜度(2.5°左右)及连续不断的转动从入料口向出料口移动,同时利用抄料板、翅片等特殊结构使干煤泥呈均匀颗粒状从出料口排出。该部分解决了煤泥粘管粘壁的问题。

5)干煤泥输送系统。由干煤泥收集带式输送机、转运带式输送机、卸料装置及干煤泥仓等组成,用于产品的收集、转载、缓存及卸料。

6)余热利用系统。由引风机、除尘器、换热器及冷却塔等组成,主要用于蒸发湿汽的除尘冷凝及工艺气体的加热,实现干燥系统节能环保、超净排放。该部分解决了蒸发湿气对空排放及干燥能耗高的问题。

7) 自动控制系统。自动控制系统包括煤泥干燥系统全部电气设备、监控系统、仪器仪表等,采用集中与就地控制相结合的方式进行设备操作,干燥车间集控室内设有PLC控制系统、工控机显示控制终端,通过对关键设备进行调整实现自动化控制。本自动控制系统采用微处理器技术,具有自诊断功能,在内部故障还没有干扰生产过程之前,即能在系统本身范围内探测到故障并实行防止故障扩大的措施,同时进行报警和记录。PLC采用西门子S7-300控制系统,控制供电采用正常市电和UPS后备双重供电方式,保证控制系统正常运行以及重要数据的存储;PLC控制系统与上位机(如有)之间通过工业以太网进行通讯,完成全部信号采集、设备控制、工艺参数调控等功能。

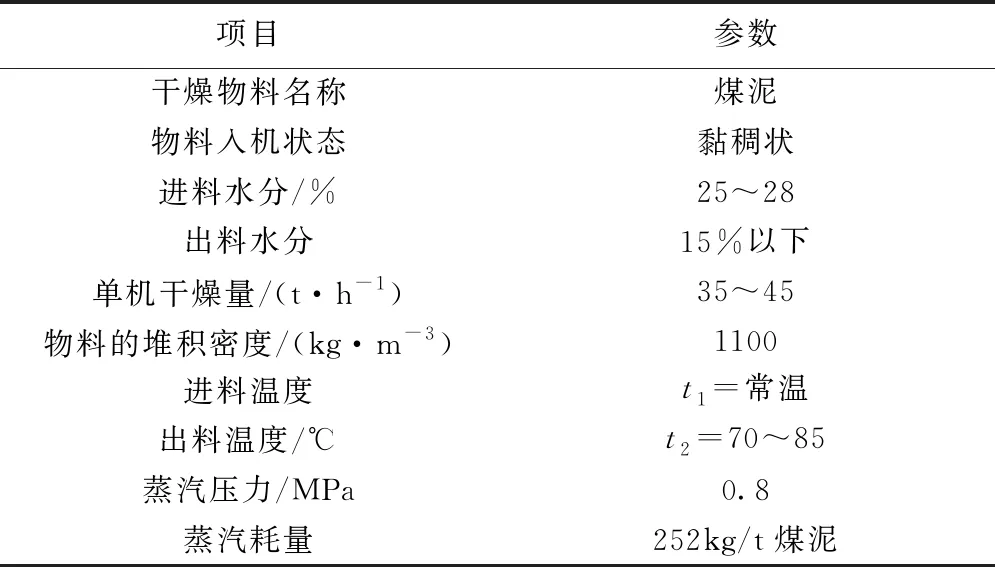

2.3 系统性能参数

表1 系统性能参数表

3 工程实例

山东新河矿业选煤厂每年产生约18万t煤泥,周边有电厂可以提供蒸汽热源的便利条件。2018年建立两套煤泥洁净低温间接干燥系统,两台低温蒸汽列管回转式干燥机总设计处理量达46t/h,可处理掉全年产生的煤泥量,煤泥的水分由28%降至15%以下。干燥后的煤泥进行配煤销售,提高了煤泥的价值,给煤矿带来可观的经济效益。

恒源煤电宿州创元发电有限公司是祁东煤矿的自备电厂,祁东煤矿每年产生煤泥22万t。宿州创元发电拥有CFB锅炉能够提供蒸汽热源,建设了一套煤泥洁净低温间接干燥系统,设计处理量达30t/h,可处理掉祁东煤矿全年产生的煤泥量,干燥后煤泥水分由28%降至15%以下。干燥后的煤泥适用于作为锅炉燃料,可使电厂大比例燃用价格低廉的煤泥作为燃料,降低了电厂燃料成本;同时也适用于配煤销售,提高了煤泥的价值,给电厂带来可观的效益。

结合工程应用情况,煤泥洁净低温间接干燥技术的特点总结如下:①工艺先进,系统运行稳定可靠;②干燥过程全封闭,避免煤泥的二次污染;③系统采用余热利用技术,实现节能环保、超净排放;④干燥环境温度在100℃左右,煤泥无烧损、焦化现象;⑤干燥过程无粉尘爆炸安全隐患;⑥生产过程物料流动顺畅,设备无需定期清理;⑦干燥效率高,系统热损失小;⑧产品质量易于保证。由于物料与干燥介质不直接接触,避免了干燥介质对物料进行二次污染[15]。

4 结 语

煤泥洁净低温间接干燥技术成功运用于煤矿选煤厂和电厂的煤泥处置中,而且能够很好的适应工业大规模生产对煤泥处理量的需求。煤泥低温干燥技术这些年得到推广与应用,其干燥成本低,系统安全性高,具有一定的技术优势。利用煤泥洁净低温间接干燥技术进行煤泥干燥后的煤泥呈球状、非散料,可直接锅炉掺烧或配煤,整个运行过程处于全封闭状态,避免了以往在堆场晾干等处置过程中出现的遇水流失和风干飞扬等环境污染问题,有效地改善了厂区环境;煤泥水分的降低使运输条件不再苛刻,解决了运输过程中污染沿线环境等问题,整个生产过程洁净、环保,实现超净排放,为企业带来环保和社会效益。煤泥洁净低温间接干燥技术在有蒸汽热源的情况下能够洁净、高效地处置煤泥,但是在没有蒸汽热源的情况下,煤泥的资源化处置技术仍然需要研究和发展。