采动区瓦斯地面井井身结构设计及安全防护研究

2020-06-19付军辉

付军辉

(1.山东科技大学,山东 青岛 266590;2.中煤科工集团重庆研究院有限公司,重庆 400037)

对于高瓦斯及煤与瓦斯突出矿井,瓦斯治理是煤矿安全生产的重点。井下煤层钻孔、顶板钻孔、顶板巷道及邻近层抽采受井下空间、时间限制较大,不能完全地解决煤矿井下的瓦斯问题[1-3]。经过多年的研究,发现通过地表施工地面井抽采是一种较好的方法。采用地面井瓦斯抽采技术能缓解煤矿的瓦斯治理压力。当采煤工作面采煤推进井位后,地面井继续抽采采动稳定区的瓦斯,解决采空区瓦斯的隐患[4,5]。地面井具有不受井下位置限制、施工方便等优势,同时地面井抽采的煤层气能方便地进行集输、利用。采动区地面井抽采充分利用了采动卸压作用,是煤矿区瓦斯地面井抽采的一种重要方式,弥补了井下常规瓦斯抽采不能很好解决瓦斯问题的不足[6,7]。但是煤层回采回采过程中会产生剧烈的上覆岩层运动,地面井井身极易破断[8,9]。因此,采动区地面井井身结构设计及安全防护是该技术的关键。黄华州[10]针对淮南多煤层群条件提出了卸压煤层气地面井井身结构主要可分为四个部分:护壁套管、输入套管、产气套管和裸孔段。安士凯[11]等提出煤层气地面井在松散层与基岩的交界面、基岩段上硬下软型岩层之间易发生破坏。

本文通过总结前人研究成果,研究了采动区地面井井身结构及安全防护方面的关键技术问题,优化完善采动区地面井瓦斯抽采技术。

1 采动区地面井瓦斯抽采技术原理

1.1 采动区地面井瓦斯抽采技术原理

瓦斯地面井一般分为采前预抽钻井、采动活跃区抽采钻井和采动稳定区抽采钻井,其中采动区地面井包括采动活跃区抽采钻井和采动稳定区抽采钻井,如图1所示。采动区瓦斯地面井抽采是通过在采场地表施工垂直钻井到煤层采动卸压形成的覆岩裂隙区,使得瓦斯能够尽可能多地从采场覆岩裂隙网络通过地面井通道抽采到地表集输中心,以达到抽采回采工作面瓦斯,缓解瓦斯超限压力和开发煤层气的目的[12,13]。采动活跃区抽采钻井主要是利用回采工作面对煤岩体扰动提高煤层透气性的特点增强瓦斯抽采率、缓解通风压力,同时在工作面推过后继续抽采采空区集聚瓦斯,实现瓦斯的高效开采。

图1 采动区瓦斯地面井抽采技术示意图

采动区瓦斯地面井要发挥作用,关键在于采动卸压增透效应。煤层回采后,采动覆岩在能量耗散过程中形成“采动卸压增透效应”,覆岩会产生成规律的大量裂缝,如图2所示,B区为卸压增透优选区,该区域产生大量的近似水平裂缝,裂缝内将富集大量的瓦斯,其中竖向裂缝作用不同层位裂缝内瓦斯的流动通道[14]。

图2 采动卸压增透效应模拟

1.2 采动区地面井瓦斯抽采的技术难点

分析国内外采动区煤层气地面开发技术的现状[15,16],采动区地面井瓦斯抽采需解决的技术难题主要体现在以下三方面:

1)解决采动区地面井布置的问题,地面井布井位置需兼顾地面井抽采瓦斯效果和地面井稳定性的要求。通过分析采场覆岩移动规律和裂隙分布规律去获得地面井布置的优选位置。

2)解决采动区地面井结构设计及地面井套管损坏的问题,改进完善抗破坏钻井井身结构,提高钻井的抗破坏能力,研发地面井套管防护装置,对不同覆岩条件、开采条件矿区的采动区地面井进行试验验证及优化。

3)解决采动区瓦斯地面安全抽采技术难题。地面井瓦斯的安全抽采是该技术应用的前提,需要对地面井瓦斯抽采的各个环节的监测监控进行细致的设计。确保采动区地面井瓦斯抽采全过程的安全。

本文着重介绍地面井井身结构设计及安全防护技术。

2 采动区地面井井身结构设计及安全防护

2.1 井身结构设计的要求

煤矿采动区地面井破坏的根本原因在于地面井在采动覆岩移动影响下的切断、拉断、堵塞破坏,造成地面井失去抽采工作面及后续采动稳定区瓦斯的功能,无法有效缓解回采工作面瓦斯超限的压力。因此,进行煤矿采动区地面井井型结构优化的根本目的是要保证地面井在采动影响下的贯通,进而提高抽采的效果[17]。

从采动区地面井变形破坏模型可以发现,岩层移动的剪切滑移位移量、离层拉伸位移量是岩层运动对地面井产生影响的关键参量。因此,地面井的结构优化应在满足工程成本要求的基础上适度增大地面井各级井段的钻井直径,使得各分级段的钻井直径在岩层移动量发生后仍能够保证钻井的有效通径大于“0”。同时,应采取适用的固井技术提高地面井的有效通径,增强地面井的抗拉剪能力。

2.2 采动区地面井井身结构设计关键参数

经过近10年的研究、试验与应用检验,根据不同的地质条件情况,研发了多种采动区地面井井身结构,其中二开结构包括几种、三开结构包括几种,根据现场试验效果反馈,目前使用较多的为3开井身结构,而根据不同的地层条件情况开发出了3种典型井型结构,如图3所示。

图3(a)所示为全井固井、悬挂完井地面井井身结构。一开位于表土层以下10m左右,一开全固井,采用444.5mm的钻头钻进,安设355.6mm×9.53mm的J55套管;二开采用311.1mm的钻头钻进,安设244.48mm×10.03mm的N80套管,二开全井段固井,二开底部安设悬挂装置用于悬挂三开筛孔管;三开穿过煤层h5,三开筛孔管位于煤层上方7m左右。

图3(b)所示为局部固井、悬挂完井地面井井身结构。一开位于表土层以下10m左右,一开全固井,采用444.5mm的钻头钻进,安设355.6mm×9.53mm的J55套管;二开采用311.1mm的钻头钻进,安设244.48mm×10.03mm的N80套管,二开采用局部段固井,局部深度为k2(根据覆岩情况确定),局部固井有利于未固井段能留设一定的空间,能一定程度上缓解剪切位移作用。二开底部安设悬挂装置用于悬挂三开筛孔管;三开穿过煤层h5,三开筛孔管位于煤层上方7m左右,该结构使用较多。

图3(c)所示为两级固井、悬挂完井地面井井身结构。一开位于表土层以下10m左右,一开全固井,采用444.5mm的钻头钻进,安设355.6mm×9.53mm的J55套管;二开采用311.1mm的钻头钻进,安设244.48mm×10.03mm的N80套管,二开采用两级固井,上部固井深度为m2(根据覆岩情况确定),下部固井长度为m4(10m左右),二开底部安设悬挂装置用于悬挂三开筛孔管;三开穿过煤层h5,三开筛孔管位于煤层上方7m左右。

图3 三种典型采动区地面井井身结构

三种的采动区地面井井型结构具有各自的适用范围和优势,图3(a)所示的全井固井、悬挂完井地面井井身结构适用于覆岩中具有不确定层位流砂层、含水层等地层条固井、悬挂完井地面井井身结构适用于覆岩存在流砂层或含水层等地层结构,采用二开全固井以防护渗漏;图3(b)所示的局部固井、悬挂完井地面井井身结构适用于覆岩无大构造、流砂层及含水层等地层结构,该结构具备较好的缓解一定量的剪切位移的变形作用,目前使用较多。图3(c)所示两级固井、悬挂完井地面井井身结构适用于二开底部及三开可能存在流砂层或含水层等地层的情况,该结构既保持了二开的覆岩具备防剪切位移的效果又具备较好的防流砂或水的效果。

2.3 采动区地面井安全防护

煤炭回采过程中,地面井井身结构会产生大小不一的变形破坏情况,有必要对地面井的井身破坏的危险区域进行分析,主要指在采动影响下地面井及其套管会发生变形、破坏,造成地面井失效的少数地面井井身位置。这些高危破坏位置一般是采取区域优化布井措施不能完全规避的。采动区地面井井身结构安全防护,主要是针对以下3种覆岩移动条件进行的:①采场上覆岩层的运动形式主要有层间剪切滑移,受两相邻岩层相对滑移特性的影响,两岩层界面处钻井易发生剪切变形破坏;②随着煤层的回采,采场上覆岩层中关键层(或组合关键层)下往往发生明显的离层位移;③在组合岩梁内,钻井套管易发生非均匀挤压变形,井身结构变形破坏很可能是两种或三种形式综合作用下发生破坏的。

因此,首先需要对采场覆岩的移动规律进行分析,对以上3种覆岩移动对地面井的变形破坏进行安全防护。开发了3种采动区地面井井身结构防护装置。

2.3.1 针对第一种情况开发了防剪切破坏装置

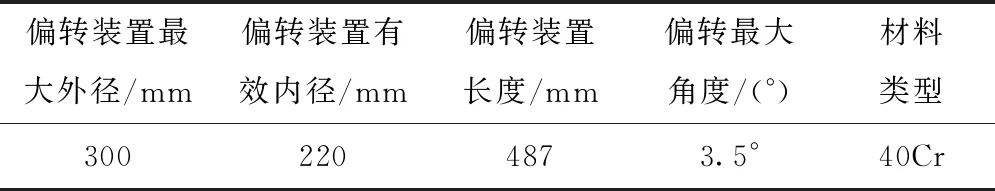

防止地面井套管受采动影响而发生剪切破坏,需要在发生剪切破坏的部位安装一特殊的装置,使得岩层间发生剪切时,该结构装置能随着上下岩层面的滑移方向发生一定角度的偏移,减弱岩层面的剪切滑移对原有套管的刚性破坏。因此,地面井套管偏转结构的核心就是允许该结构在任意方向具有一定的偏转能力。偏转结构的设计考虑了面井套管及裸孔之间的有限空隙,偏转结构任意方向的偏转角度设计为3°30′,与244.5mm N80石油套管匹配的偏转结构参数见表1。

表1 偏转防护装置参数

地面井偏转装置主要包括:旋转头、旋转套、螺纹套、压盖、密封条和“O”型圈等6部分,偏转装置装配和实物如图4所示。

图4 偏转防护装置装配图和实物图

2.3.2 针对第二种情况防拉伸破坏装置

防止地面井套管受采动影响而发生离层拉伸破坏,在发生拉伸破坏的部位安防护装置。使得岩层间发生离层时,该装置能随着上下岩层的分离方向发生一定量的伸缩,减弱离层对套管的刚性破坏。地面井套管伸缩装置允许该装置在轴线方向具有一定的伸长和缩短的能力。由于关键层、亚关键层及岩性差异较大的岩层间离层量的大小不一,需根据岩性、岩层厚度等综合考虑。与244.5mm N80石油套管匹配的伸缩装置参数见表2。

表2 伸缩防护装置参数

地面井伸缩装置主要包括:伸缩外筒、伸缩内管、导向套、安全销和“O”型圈等5部分,伸缩装置装配和实物如图5所示。

图5 伸缩防护装置装配图及实物图

在安装防护装置之前,需要根据地层的详细资料结合地面井套管损坏的模型进行高危位置的判断,根据判断结果在合理岩层层位安装相应的防护装置。

2.3.3 针对第三种情况及综合变形破坏情况开发厚壁刚性装置

在组合岩梁内发生套管挤压破坏,在发生挤压破坏的部位安设厚壁刚性防护装置。在岩层间发生挤压破坏时,厚壁刚性的装置能抵抗大部分组合岩梁内的挤压力,保障抽采煤层气的畅通性。

设计厚壁刚性装置的参数见表3。

1)根据工程防护的需求,厚壁刚性防护结构的主体长度可以取为2m、4m、6m三个标准。

表3 厚壁刚性防护装置参数

2)结构以外径r1、内径r2、壁厚46mm的API标准N80 Q类非标套管为主体进行加工,端部内外螺纹结构应与外径244.48mm、壁厚10.03mm的API标准N80 Q类套管相配套或根据工程需求现场加工。

3)防护结构端部及转角部位应全部采用圆角处理,以消除应力集中。

图6 厚壁刚性防护装配图和实物图(mm)

3 工程应用

为解决寺河矿井下工作面瓦斯治理难度大的问题,根据寺河矿3301、W2301等工作面地质条件设计采动区地面井10余口。地面井平均抽采瓦斯量0.8万m3/d,平均瓦斯浓度64%。工作面瓦斯浓度平均降幅达20%,较好地解决了采煤工作面和回风巷瓦斯超限问题。以W2301工作面SHCD-06地面井运行为例。

3.1 工作面基本情况

寺河煤矿西区W2301工作面上方为方山,标高+1019.11m,最大相对高差610.4m,一般相对高差200~400m。山上植被茂密,主要为灌木树林,树木一般高2m左右,有部分为台梯型耕地,耕地内夏季种植玉米较多。W2301工作面走向长约2000m,由于地质条件复杂,分两次采,第一次采长约1250m,倾斜长约221.5m,煤层平均厚度为6m,煤层倾角0°~7°,平均3°。工作面开采深度平均约400m。煤的容重1.46t/m3,煤质普氏硬度f为1~2,盖山厚度320~440m,地压9.00~13.00MPa。

3.2 地面井基本情况

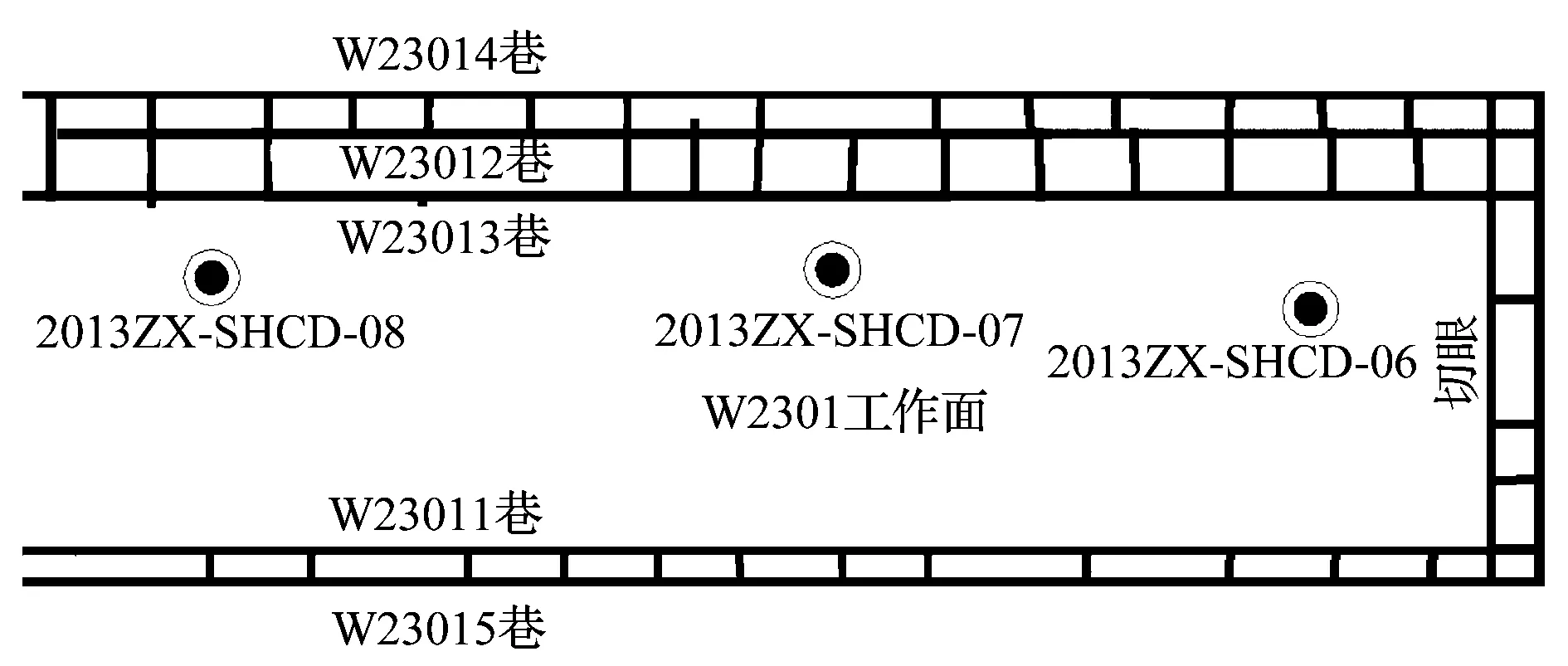

应用理论研究成果,SHCD-06地面钻井在工作面的相对位置如图7所示,具体的布井坐标见表4。

图7 SHCD-06井在W2301工作面的位置

表4 采动区SHCD-06地面井参数

3.3 井身结构设计

根据采煤工作面及覆岩的基本条件,在寺河矿W2301工作面布置了采动区地面井,以SHCD-06井为例,该地面井采用了局部固井、悬挂完井地面井井身结构,参见图3(b),一开深度为29.4m,局部固井长度为90m,二开深度为291.2m,二开底部到煤层103.2m,三开筛孔管位于煤层上方6.3m,三开穿透煤层4m,全井深为404.7m。在埋深232.5m的关键层下界面处安设了厚壁刚性防护装置(长2m)。

3.4 地面井抽采效果分析

1)地面井抽采情况。寺河矿SHCD-06井抽采数据如图8所示。从图8可以看出,在工作面距井位30m开始,随着工作面的推进,在工作面推过井位3m左右,抽放瓦斯纯量、瓦斯浓度逐步趋于稳定,在采煤工作面推过地面井200m范围内,瓦斯抽采纯量约1.2万m3/d,瓦斯浓度85%左右。采煤工作面推过地面井200m后,地面井抽采瓦斯量约为0.36万m3/d,抽采瓦斯浓度约为32.5%。

图8 瓦斯纯量、瓦斯浓度与采煤工作面距井位距离的关系

2)地面井抽采对瓦斯治理的效果。地面井抽采对工作面瓦斯的影响如图9所示,可看出在采煤工作面距地面井还有100m距离,采动影响区地面井还未抽采时,工作面的平均瓦斯浓度出现了几次较高的瓦斯浓度情况,工作面最大平均瓦斯浓度为0.76%;在采煤工作面距井位60m,地面井开始抽采工作面平均瓦斯浓度降至0.41%以下,平均降至0.27%,工作面瓦斯浓度平均降低26.5%,工作面平均风排瓦斯量降到16.4m3/min以下,工作面瓦斯情况得到很好地缓解,很好地解决了采煤工作面瓦斯超限的问题。

图9 地面井抽采对工作面瓦斯浓度的影响

4 结 语

1)阐述了采动区瓦斯地面井抽采技术原理,其技术难点主要包括:井位布置、井身结构设计及安全防护等方面。

2)提出了采动区地面井井身结构设计的基本要求,设计了3种采动区瓦斯地面井井身结构,分别为:全井固井、悬挂完井;局部固井、悬挂完井;两级固井、悬挂完井。给出了3种地面井井身结构的优势及适用条件。

3)研发了针对不同条件的3种采动区地面井防护装置,包括:剪切防护装置、伸缩防护装置、厚壁刚性综合防护装置。

4)在晋煤集团寺河矿进行了工程应用,取得了很好地抽采瓦斯效果,在采煤工作面推过地面井200m范围内,瓦斯抽采纯量约1.2万m3/d,瓦斯浓度85%左右。采煤工作面推过地面井200m后,地面井抽采瓦斯量约为0.36万m3/d,抽采瓦斯浓度约为32.5%。在采煤工作面距井位60m,地面井开始抽采工作面平均瓦斯浓度降至0.41%以下,平均降至0.27%,工作面瓦斯浓度平均降低26.5%,为采煤工作面解决了瓦斯治理难的问题,保障了煤矿回采的安全,取得了很好社会经济效益。