以白度值为质控指标的稳定化芝麻炒制工艺

2020-06-19宋国辉朱笑鹏王瑞丹黄纪念

宋国辉,麻 琳,朱笑鹏,孙 强,王瑞丹,黄纪念

(1.河南省农业科学院 农副产品加工研究所,郑州 450006; 2.河南省农业科学院 农副产品加工研究中心,郑州 450006)

炒制是芝麻油生产中最关键的工序,对出油率,芝麻油色泽、风味、氧化稳定性、抗氧化能力及澄清度起关键作用[1-5]。在传统的芝麻炒制工艺中,芝麻炒制程度的判断主要依靠炒籽技师的个人经验,尚没有统一、有效的炒制程度判断指标。不同的技师之间对芝麻炒制程度的判断会产生偏差,同一技师的判断也会出现误差,造成了芝麻炒制的随意性和不稳定性。这些问题又会影响后续制油工艺条件的标准化和最终产品品质的稳定性,整个制油工艺的稳定性和标准化难以实现。

有关芝麻焙炒方式及工艺条件对芝麻油品质的影响的相关研究中[6-9],主要是考察不同焙炒方式及控制参数对芝麻及所制芝麻油品质的影响,仅对不同方式及工艺参数进行比较评价,揭示了一些基本规律,未涉及到炒制质控指标,相关工艺条件与实际生产差别较大,不能作为工业生产中的有效参考。因此,亟需建立具有可量化指标作为质控标准的稳定化芝麻炒制技术,以解决现有芝麻炒制工艺中存在的主观随意性大,无可量化的指标作为判断标准,芝麻油生产工艺以及产品稳定性差的问题。

为此,本文深入研究了芝麻炒制过程以及所制芝麻油的品质指标变化规律,确定出客观有效的可量化的芝麻炒制控制指标和标准,进而利用所建立的质控指标,结合炒制工艺对指标的影响规律,建立了三段式稳定化芝麻炒制技术,并通过参数优化,获得了最佳的芝麻炒制工艺参数。

1 材料与方法

1.1 实验材料

白芝麻,购自河南省汝南县。

FA6102型电子天平;60型螺旋滚筒式炒锅;WSB-V智能白度测定仪;SPT30远红外线测温仪;180液压榨油机;PL203型分析天平,梅特勒-托利多仪器(上海)有公司;WSL-2型罗维朋测色仪;Ultimate3000高效液相色谱仪,美国戴安公司。

1.2 实验方法

1.2.1 芝麻油制取工艺流程

采用液压法制油工艺:芝麻→称量→炒制→称量→压榨→清油→称量→装瓶→编号→理化分析。

1.2.1.1 芝麻炒制

采用螺旋滚筒式炒锅炒制,每次加入3 kg芝麻。炒籽过程中,转炉正转进料,倒转卸料。采用红外线测温仪实时监测转筒外壁的温度,手动开启、闭合炒锅上配置的两组加热片,控制温度波动幅度小于2℃。间隔固定时间,倒转炒锅卸料、取样,测定白度值和失重率等指标。

1.2.1.2 制油

炒籽结束后,取100 g左右炒制好的芝麻测定白度值及留样,余下的称重后,置于液压榨油机中榨油。设定压榨温度130℃,控制压力45~55 MPa,循环3个行程,出饼,得到芝麻油。取所制芝麻油300 g于玻璃瓶中,并贴标、编号,以备理化指标分析。

1.2.2 芝麻白度值测定

将芝麻均匀地平铺于白度测定仪的样品皿中,进行读数,以标准白板调100进行对照[10]。

1.2.3 芝麻失重率测定

参考GB/T 22428.3—2008失重测定方法,炒制过程中,间隔一定时间倒转出料,用天平称出总质量(mx),加料总质量(m0)与mx的差即为水分损失量,按下式计算失重率(η0)。

1.2.4 出油率计算

炒制前的芝麻总质量为m0,炒制后芝麻质量为m1,取其中大部分芝麻榨油,并称重记为m2,榨油后油质量为m3,按下式计算出油率(η1)。

1.2.5 芝麻油理化指标测定

1.2.5.1 芝麻油水分及挥发物含量及苯并(a)芘含量的测定

水分及挥发物含量的测定参照GB 5009.236—2016中的电热干燥箱法;苯并(a)芘含量的测定参照GB 5009.27—2016。

1.2.5.2 芝麻油色泽的测定

采用罗维朋比色法测定芝麻油色泽。先固定黄值为70,然后再调整红值至视筒内两边色度相等为止。如色已配好,但两边光色度不等时,配灰色片直至两边亮度相等为止。本研究中未特殊注明均为25.4 mm槽。

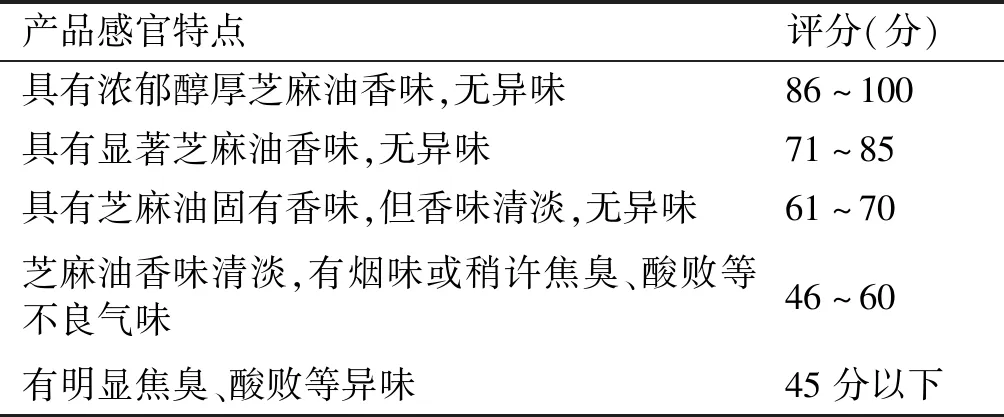

1.2.5.3 芝麻油风味的感官评定

参考文献[11]选定多人组成感官评定小组,对芝麻油样品的风味进行评分,计算每个样品的平均分并记录。评价前先将油样从冰箱取出在室温下升温至无固形物存在,再将装有10 mL油样的50 mL烧杯置于水浴锅中,配以适合的盖子,在50℃下加热30 min,使蒸气压达到平衡。样品编码后随机分发给评价员,于30 min内完成评定,并按表1的标准进行评分。

表1 芝麻油风味感官评定评分标准

2 结果与分析

2.1 芝麻炒制判断指标及范围的确定

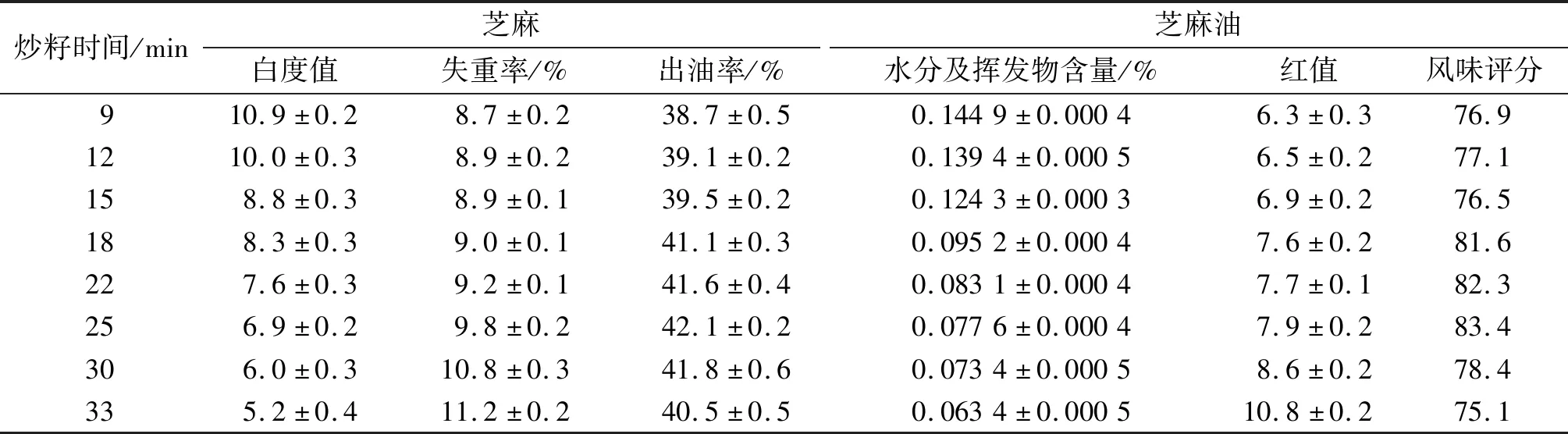

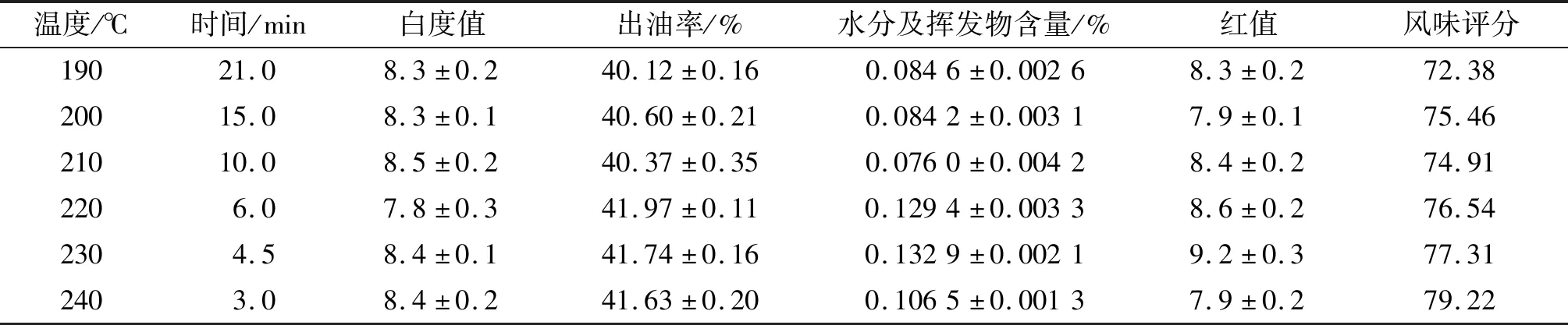

炒籽技师主要是根据芝麻颜色的变化判断炒制程度,尝试将面粉加工品质指标白度值应用到芝麻炒制程度的质控,对其进行量化。表2为230℃下,芝麻炒制到不同白度值对应的加工工艺指标的测定结果。

表2 炒制不同白度值芝麻的失重率、出油率以及所制芝麻油理化指标

从表2可以看出,芝麻的白度值与失重率和所制油的红值呈负相关,与所制油中的水分及挥发性物质含量呈正相关,出油率和芝麻油的风味评分变化规律一致,均随着白度值降低,即炒籽程度的加重,呈现先升高后降低的趋势。白度值在6.0~8.3的范围内,出油率和芝麻油的风味评分都相对较高。

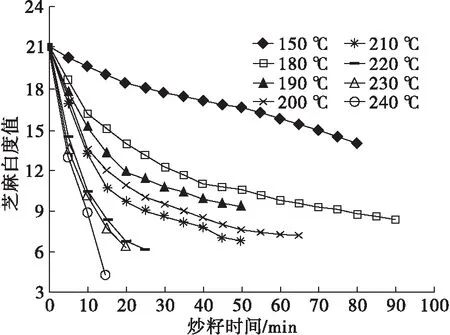

2.2 芝麻炒制过程中白度值的变化规律(见图1)

图1 不同炒籽温度下芝麻白度值的变化曲线

由图1可以看出,炒籽时间相同时,芝麻白度值与炒籽温度呈负相关。炒籽温度越高,芝麻白度值下降速度越快,曲线更陡峭。其中,220、230、240℃这3个炒籽温度下,芝麻白度值整个过程都下降很快。而其他炒籽温度下,则分两个阶段,炒籽初期白度值下降相对较快,曲线陡峭,之后白度值下降速度降低,曲线平缓。根据生产经验以及预实验结果,芝麻的白度值低于10才能有较高的出油率。要制得品质优良的芝麻油,需要芝麻的白度值在6.0~8.3之间。从图1可以看出,若炒籽温度低于200℃,要使白度值达到6.0~8.3范围,则需要较长的炒籽时间(大于50 min)才能满足,效率较低。在炒籽过程中,发现炒籽温度低于200℃,炒芝麻香味浓郁度不够,以150℃炒制时,所炒制的芝麻有较大的哈喇味,风味品质劣。

2.3 芝麻炒制过程中芝麻油中苯并(a)芘含量的变化规律(见图2)

由图2可以看出,苯并(a)芘含量与炒籽程度呈正相关。随着炒籽温度升高和炒籽时间的延长,芝麻油中的苯并(a)芘含量不断升高。随着炒籽温度的升高,芝麻油中苯并(a)芘含量随炒籽时间的延长增加的速度加快。尤其是以240℃炒制,炒制15 min,芝麻的白度值已经达到4.3(见图1),低于6,所制芝麻油中苯并(a)芘含量为3.79 μg/kg,虽然符合GB 2762—2017《食品安全国家标准 食品中污染物限量》中植物油中10 μg/kg的限量标准,但超过欧盟 No 835/2011 号法规关于苯并(a)芘的限量2.0 μg/kg的标准[12]。其余实验条件下芝麻炒制的白度值均在6.0以上(见图1),所制芝麻油中的苯并(a)芘含量均小于2.0 μg/kg,符合欧盟的限量要求。

图2 不同炒籽温度下所制芝麻油中苯并(a)芘含量的变化曲线

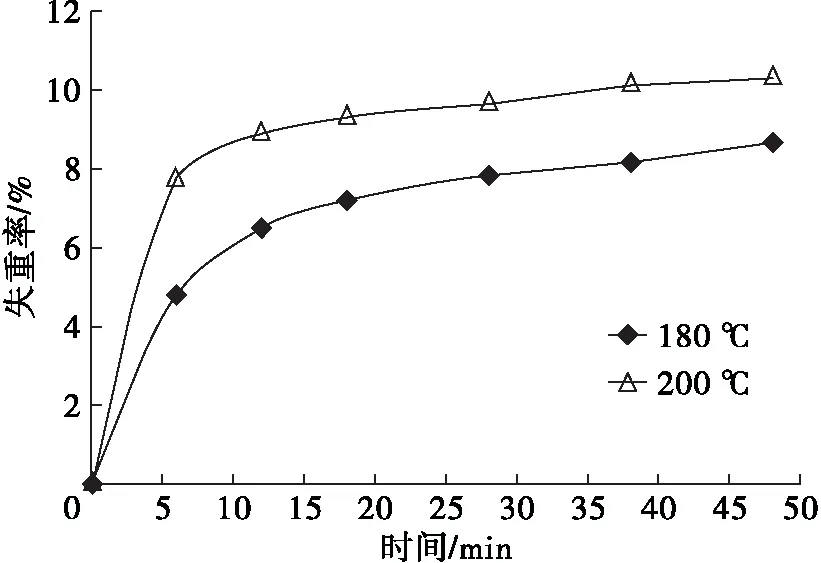

2.4 芝麻炒制过程中失重率变化规律(见图3)

图3 不同炒籽温度下芝麻失重率的变化曲线

由图3可以看出,芝麻失重分两个阶段,初始,芝麻水分急剧下降,失重速率大幅增大。这说明芝麻炒制过程中,大量的水分在第一阶段被快速除去。之后,芝麻失重速率大幅下降,曲线平缓。两个炒籽温度相比,芝麻失重速率差异主要是发生在第一阶段,第二阶段两条曲线平行,说明芝麻的失重速率几乎相等。这表明在芝麻炒制过程中,第一阶段主要是去除水分,芝麻自体温度上升。第二阶段是芝麻特有的呈香呈色阶段,以芝麻蛋白质变性、油料细胞被破坏,发生美拉德反应、焦糖化反应等反应[6,13-14]为主。

2.5 三段式炒籽工艺的提出及优化

根据芝麻炒制过程中的失重率与白度值的变化规律,可以看出这两个指标的变化主要有两个不同的过程:第一个阶段是除水汽的阶段,第二阶段为呈香呈色阶段。在实际生产中,芝麻炒到一定程度后,外部加热以及内部集热的共同作用,颜色及风味变化惯性大,如不及时降温,会导致焙炒过度,芝麻焦糊,产生油烟、劣味、脂肪炭化,出油率降低。因此,从工艺控制角度考虑,在炒制后期,需增加一个后熟稳定工艺阶段,适当降低温度,可使炒籽的程度更易控制,也可使芝麻制油的风味更加浓郁。即芝麻炒制分3个阶段控制,第一阶段为除水汽失重阶段,第二阶段为呈香呈色阶段,第三阶段为后熟稳定阶段。基于以上芝麻炒籽过程中的特点,开展了三段式稳定化芝麻炒制工艺的优化研究。

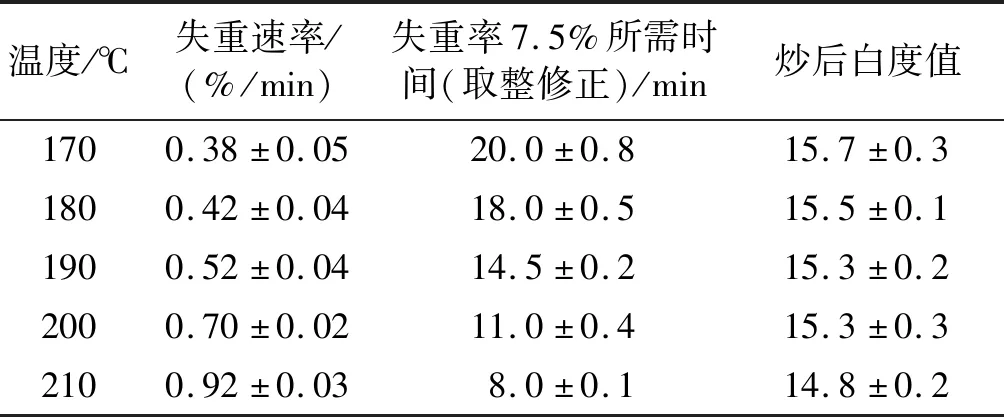

2.5.1 第一阶段除水汽阶段炒籽温度对失重率的影响

第一阶段芝麻炒制以除水分为特征,以相应的失重率为工艺控制指标,由各温度炒籽预实验结果以及图3所示曲线,确定第一阶段炒籽以失重率7.5%为控制指标。 考察了不同炒籽温度下芝麻失重率达到7.5%所需的时间,并计算相应的失重速率,获得温度与时间的组合工艺条件,结果见表3。

表3 第一阶段不同实验温度下炒籽的工艺数据

将表3中不同温度下的失重速率与温度进行回归拟合,得到失重速率(y)与炒籽温度(x)的一元二次方程:y=0.000 314x2-0.105 8x+9.286 9,R2=0.999 5,记为方程(1)。利用此方程可以预测第一阶段实验范围内任意温度下芝麻失重速率。

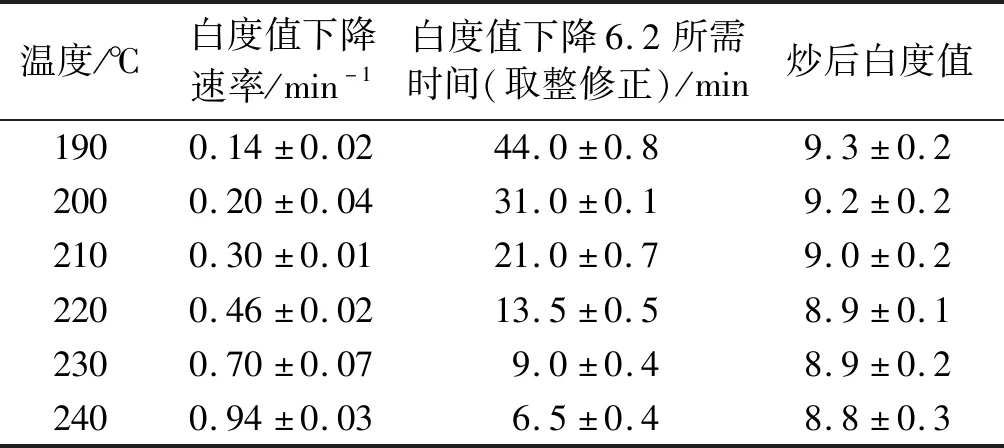

2.5.2 第二阶段呈香呈色阶段炒籽温度对白度值的影响

第二阶段的工艺控制以白度值作为控制指标,经预实验综合确定第二阶段白度值控制在9左右。将2.5.1中第一阶段炒籽实验后的芝麻进行混合,测得芝麻的白度值为15.2,要使芝麻经第二阶段炒籽后白度值变为9,需使白度值下降6.2。根据预实验结果确定第二阶段考察温度范围为190~240℃,每隔10℃作为一个实验点,测定第二阶段不同炒籽温度下的白度值下降速率,计算出白度值下降6.2所需时间,并稍作取整修正,计算不同炒籽温度下白度值下降速率,为第二阶段单因素工艺优化提供温度与时间的组合工艺条件,具体见表4。

表4 第二阶段不同实验温度下炒籽的工艺数据

将表4中该阶段炒籽温度(x)与白度值下降速率(y)进行回归拟合,得到一元二次方程:y=0.000 261x2-0.095 9x+8.955 3,R2=0.999,记为方程(2)。利用此方程可以预测实验范围内任意温度下的白度值下降速率,用于不同炒籽温度下的精准炒制。

2.5.3 第三阶段后熟稳定阶段炒籽温度对白度值的影响

第三阶段主要进行适当降温炒制,并使所制芝麻油的色泽更加饱满,风味更加浓郁。第三阶段炒籽以白度值作为控制指标,根据2.3中实验结果,最终将白度值控制为7.0较佳,相应的炒籽的白度值需降低2.0。根据预实验结果第三阶段的温度范围设定为190~240℃,每隔10℃作为一个实验点,通过测定第三阶段不同温度下的白度值下降速率,计算出白度值下降2.0所需时间,并经实验稍作修正,进而确定第三阶段单因素实验的温度与时间的组合工艺条件,具体见表5。

表5 第三阶段不同实验温度下炒籽的工艺数据

将表5中该阶段炒籽温度(x)与白度值下降速率(y)进行回归拟合,得一元二次方程:y=0.000 248x2-0.094 2x+9.065 6,R2=0.998 9,记为方程(3)。利用此方程可以预测第三阶段实验范围内任意温度下的白度值下降速率,用于不同炒籽温度下的精准炒制。

2.6 单因素实验

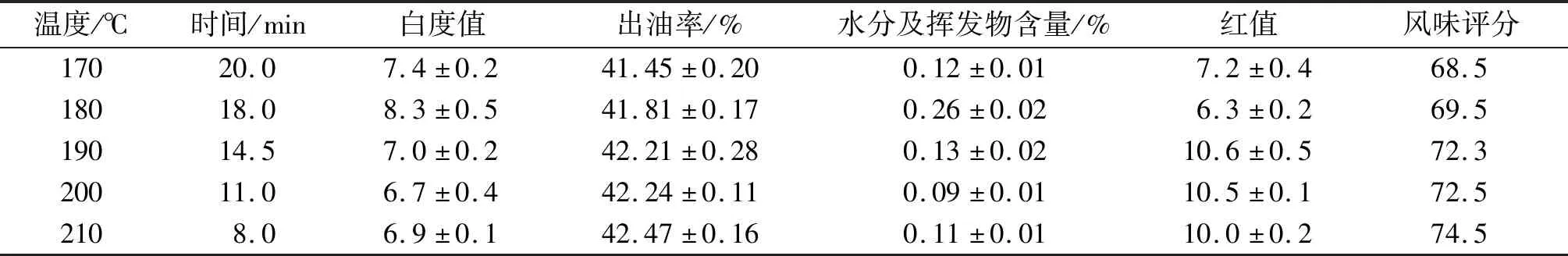

2.6.1 第一阶段除水汽阶段单因素工艺优化

采用2.5.1表3中确定的各温度和时间组合参数作为第一阶段炒籽单因素研究的工艺参数,第二阶段采用工艺为220℃、13.5 min的工艺组合。为了操作方便,第三阶段采用220℃、6 min的工艺组合。将第二、第三阶段工艺结合为220℃、炒籽20 min,最终炒制芝麻的出油率以及所制芝麻油的理化指标见表6。

表6 第一阶段炒籽单因素实验结果

注:白度值为3个阶段炒籽完成后芝麻的白度值。下同。

由表6可知,各单因素条件下,所炒制芝麻的白度值都处于6.0~8.3之间,出油率和风味评分都随着温度的升高呈上升趋势,可见就出油率和风味而言,在第一阶段温度越高效果越好。综合出油率、水分及挥发物含量、颜色以及风味评分等指标,确定190、200℃和210℃ 3个温度及对应时间的工艺组合的炒籽效果最佳,作为下一步正交优化第一阶段的工艺水平。

2.6.2 第二阶段呈香呈色阶段单因素工艺优化

采用2.5.2中表4中确定的各温度和时间组合参数作为第二阶段炒籽单因素研究的工艺参数,第一阶段工艺固定为190℃、14.5 min,第三阶段设定为200℃、15 min。最终第二阶段单因素研究的炒制芝麻的出油率以及所制芝麻油的理化指标见表7。

表7 第二阶段炒籽单因素实验结果

由表7可知,各单因素条件下,所炒制芝麻白度值控制在目标范围6.0~8.3以内。出油率之间相差不大,水分及挥发物含量和红值都符合国家标准。综合出油率和风味评分,220、230℃和240℃组合较佳,所用时间也较短,都在13.5 min以内,芝麻炒制效率较高。因此,选取第二阶段的这3个组合条件作为进一步正交优化的考察工艺。

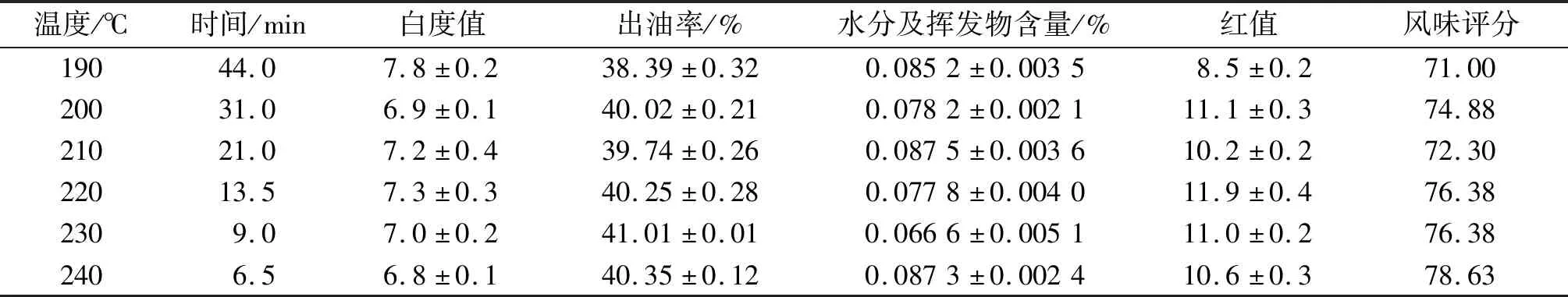

2.6.3 第三阶段后熟稳定阶段单因素工艺优化

采用2.5.3中表5中确定的各温度和时间组合参数作为第三阶段炒籽单因素研究的工艺参数,第一阶段工艺设定为190℃、14.5 min,第二阶段工艺设定为220℃、13.5 min。最终第三阶段工艺参数的单因素实验结果见表8。

表8 第三阶段炒籽单因素实验结果

由表8可知,各单因素条件下,所制芝麻油的水分及挥发物含量和红值都符合国家标准。综合出油率和风味评分,220、230℃和240℃较佳,但考虑到最后阶段采用230℃和240℃工艺控制难度较大,仅需4.5 min和3.0 min,稍有操作不当,会对炒制芝麻的品质带来较大波动,因此选取210℃和200℃替代,以减小炒籽的品质波动,增加工艺的可控性。第三阶段选取200、210℃和220℃作为进一步正交优化考察的水平。

2.7 正交实验工艺优化

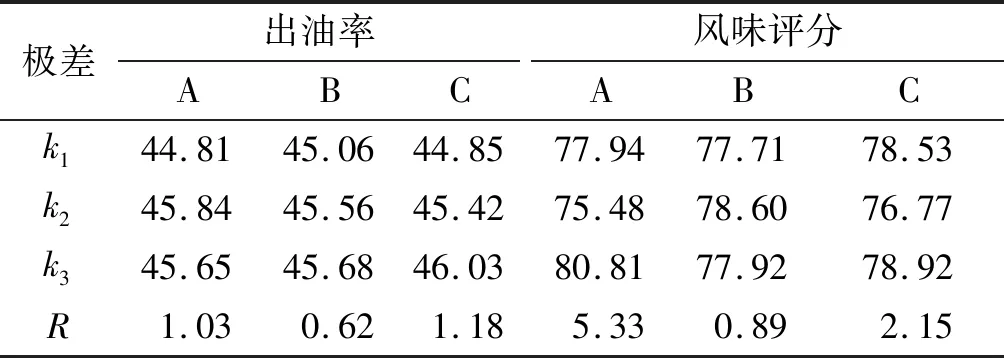

根据单因素实验结果,进行正交实验优化,三段式炒籽正交实验因素水平见表9,三段式炒籽正交实验设计及结果见表10,正交实验极差分析见表11。

表9 三段式炒籽正交实验因素水平

表10 三段式炒籽正交实验设计及结果

表11 正交实验极差分析

从表10可以看出,炒籽后芝麻的白度值都控制在目标范围6.0~8.3以内,工艺可操作性强。所制芝麻油的水分及挥发物含量均符合GB/T 8233—2018中一级芝麻油的标准(≤0.20%),苯并(a)芘含量均低于GB 2762—2017和欧盟 No 835/2011号法规关于苯并(a) 芘的限量标准。由表11可知,以出油率为考察指标,3个阶段的影响强弱顺序为C>A>B,即第三阶段>第一阶段>第二阶段,芝麻炒制过程中,第三阶段工艺对出油率的影响最大,其次是第一阶段,第二阶段影响最小。以出油率为指标芝麻炒制的最优工艺组合为A2B3C3,即第一阶段炒籽温度200℃、时间11 min,第二阶段炒籽温度240℃、时间6.5 min,第三阶段炒籽温度220℃、时间6 min。经实验验证,出油率为46.82%,炒制芝麻白度值为6.8,所制芝麻油水分及挥发物含量为0.096%,红值为10.8,风味评分为78.66。

由表11可知,以风味评分为考察指标,3个阶段的影响强弱顺序为A>C>B,即第一阶段>第三阶段>第二阶段,芝麻炒制过程中,第一阶段工艺对风味评分的影响最大,其次是第三阶段,第二阶段影响最小。以风味评分为指标芝麻炒制的最优工艺组合为A3B2C3,即第一阶段炒籽温度210℃、时间8 min,第二阶段炒籽温度230℃、时间9 min,第三阶段炒籽温度220℃、时间6 min。经实验验证,所制芝麻油风味评分为88.75,炒制芝麻白度值为7.1,出油率为46.13%,所制芝麻油水分及挥发物含量为0.116%,红值为10.3。

对比出油率与风味评分的极差分析结果,共同点是第二阶段工艺的影响都最弱。不同之处是对出油率而言,第三阶段工艺的影响稍大于第一阶段的影响,而对风味评分而言,则是第一阶段的影响明显大于第三阶段。实际生产中,可根据不同的目标需求选取相应的最优的炒籽工艺。综合来说,以风味评分为考察指标所得的最优工艺,也兼具较高的出油率,可作为实际生产中的首选工艺。

在芝麻炒制的过程中,可以发现生产芝麻油所需的颜色以及特有的炒芝麻风味主要是在第二阶段产生,芝麻也是经过第二阶段的炒制后,才会有较高的出油率。但是,由正交实验结果可知,不管是出油率还是芝麻油的风味,第二阶段炒制工艺的影响都是最弱的,而影响较强的却是第一阶段和第三阶段。这说明在实验条件下,炒制第二阶段虽然是芝麻特有的风味、颜色以及出油实质产生的阶段,但最终炒籽的优劣是由第一阶段和第三阶段的炒籽工艺所决定的。

3 结 论

建立了以白度值为芝麻炒制程度的判断指标,并以白度值为过程质控指标,根据芝麻炒制过程的变化规律及工艺控制因素,进行了三段式芝麻炒制工艺的探索,获得了基于风味和出油率的最优工艺参数。同时建立了不同炒制阶段,不同温度下的芝麻炒制过程的变化规律及精准控制参数的产生方法,为不同目的的工艺炒制提供直接的数据支撑。

在生产中可根据原料、炒制设备以及期望产品品质目标的差异,利用三段式工艺优化的探索过程,合理确定与生产实际相适宜的质控参数。

随着加工装备的升级以及芝麻油加工水平的提升,实现自动化、智能化控制是必然要求。如何将工艺参数进行指标化以及精准化地控制参数,是实现自动化、智能化升级的关键。本研究也为相关芝麻炒制自动化、智能化的精准控制提供了方法支持。