大扁杏杏仁油微胶囊的制备及品质研究

2020-06-19辛相余张海生薛婉瑞许铭芯

辛相余,张海生,李 琴,薛婉瑞,许铭芯,李 瑾

(陕西师范大学 食品工程与营养科学学院,陕西省果蔬深加工工程技术研究中心,西安 710119)

大扁杏,蔷薇科杏属植物,是近年来以‘龙王帽’及其优良品系为主进行推广种植的甜仁杏的总称,广泛分布在我国华北、西北及辽宁西北部地区,是一种特有的经济林作物[1]。大扁杏的主要产品甜杏仁性平、味甘、无毒,且含有丰富的脂肪、蛋白质、糖类、多种维生素和微量元素,有益身心健康,具有很好的开发潜力[2]。大扁杏杏仁油中不饱和脂肪酸含量丰富,油酸、亚油酸占90%以上,具有抗衰老和预防心血管疾病等功效,是一种很好的功能性食用油[3],在医药工业、化妆品行业中也有应用[4]。油脂的某些特性,如与水互不相溶、易被氧化、部分油脂具有特殊异味等原因制约了其在食品行业中的应用[5-7]。微胶囊技术运用一些良好的成膜性材料把固、液体物质甚至气体物质包埋起来形成微小的、具有半透性或致密性囊膜结构的颗粒[8]。将液态油脂制成粉末状微胶囊,可以解决其易被氧化、货架期短及使用和运输不便的难题[9-10]。在实际生产中,常采用两种或两种以上复合壁材对油脂进行包埋,以提高包埋率及微胶囊稳定性[11]。喷雾干燥法制备油脂微胶囊具有操作简单、灵活、工作效率高的优点[12-13],是应用最广泛的方法。

本文通过喷雾干燥法,以大豆分离蛋白和麦芽糊精为壁材对大扁杏杏仁油进行包埋制备大扁杏杏仁油微胶囊,并对其品质进行分析,以期为杏仁油的开发利用提供一定的理论基础。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

大扁杏杏仁油,实验室超声波辅助提取法提取[14];大豆分离蛋白(SPI),山东万得福实业集团有限公司;麦芽糊精(MD),山东西王集团有限公司;大豆卵磷脂,山东万得福实业集团有限公司;石油醚、无水乙醇、氨水、冰乙酸等均为分析纯;平板计数琼脂培养基;月桂基硫酸盐胰蛋白胨;煌绿乳糖胆盐;饱和碘化钾溶液;0.002 mol/L硫代硫酸钠标准溶液;无菌生理盐水;1 mol/L HCl溶液;1 mol/L NaOH溶液;淀粉指示剂。

1.1.2 仪器与设备

B-290喷雾干燥机,瑞士Buchi公司;ST310索氏浸提系统,Foss Scino;800B小型台式离心机,上海安亭科学仪器厂;DL-CJ-ND超净工作台,北京东联哈尔有限公司;MLS-3781L高温灭菌锅,松下株式会社;SHB-Ⅲ循环水式多用真空泵,郑州长城科工贸有限公司;GSP-9080MBE恒温培养箱,上海博讯实业有限公司;GZX-9146MBE数显鼓风干燥箱,上海博迅实业有限公司医疗设备厂;BA200光学显微镜,加拿大Motic显微镜公司;CW-Y显微镜测微尺,上海光学仪器厂。

1.2 实验方法

1.2.1 大扁杏杏仁油微胶囊的制备

壁材溶解在50℃的蒸馏水中→恒温搅拌30 min→缓缓加入杏仁油和大豆卵磷脂,在390 W、50 Hz、工作3 s、间隔1 s的条件下超声乳化5 min→喷雾干燥(进风温度180℃,抽风风量100 m3/h,进样速度300 mL/h)→冷却→微胶囊产品。

1.2.2 微胶囊包埋率测定

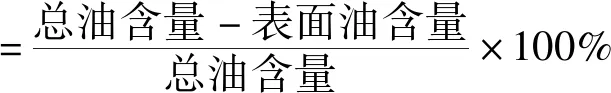

微胶囊化效果用包埋率来衡量[15],包埋率按公式(1)计算。

(1)

表面油含量测定:用沸程30~60℃石油醚作为溶剂。精确称取1~2 g微胶囊(M),用40 mL石油醚溶解,振荡1 min,抽滤,用20 mL石油醚冲洗滤渣,将滤液于3 000 r/min离心10 min,转移到恒重称量后的培养皿(M1)中,于通风橱中蒸出石油醚,105℃鼓风干燥至恒重,称重(M2)。表面油含量按公式(2)计算。

(2)

总油含量测定:采用Foss Scino ST310索氏浸提系统,精确称量微胶囊1 g(M),放于纸筒中,恒重称量浸提杯(M1),在每个样品杯中加入约40 mL沸程60~90℃的石油醚,开启系统,经沸腾、淋洗、回收、干燥后完成提取脂肪。取出浸提杯放入105℃鼓风干燥箱充分干燥至恒重,称重(M2)。总油含量按公式(3)计算。

(3)

1.2.3 微胶囊品质分析

1.2.3.1 微胶囊加速氧化稳定性

将大扁杏杏仁油微胶囊放于(60±1)℃的恒温培养箱中,每隔48 h取样测定其过氧化值[16-17],考察微胶囊加速氧化稳定性。过氧化值按GB 5009.227—2016测定。

1.2.3.2 流动性

称取5 g左右微胶囊粉末加入带刻度的玻璃量筒((10±0.2) mL)中,轻敲量筒,使粘到壁上的粉末落下,直接读取量筒刻度,得微胶囊的体积,计算微胶囊的疏松密度。继续不断敲击量筒,使微胶囊粉末的体积保持恒定,计算微胶囊的振实密度。利用疏松密度和振实密度计算微胶囊粉末的卡尔指数(C),评价粉末油脂的流动性[18]。当C>38时粉末流动性很差。C按公式(4)计算。

(4)

式中:ρB为微胶囊的疏松密度,g/cm3;ρT为微胶囊的振实密度,g/cm3。

1.2.3.3 微生物指标

菌落总数测定依据GB 4789.2—2010;大肠菌群测定依据GB 4789.3—2010。

1.2.3.4 水分含量

水分含量测定参照GB/T 5009.3—2010中直接干燥法进行。

1.2.3.5 溶解度

称取5 g左右微胶囊粉末样品,倒入烧杯中,用蒸馏水将样品完全溶解,移入离心管,在4 000 r/min 条件下离心20 min,弃去上清液,再加入蒸馏水,在振动机上振动,使离心管中的沉淀悬浮,继续以相同条件离心,去上清液,将沉淀移入已恒重称量的培养皿中,置于干燥箱干燥至恒重。溶解度按公式(5)计算。

(5)

式中:m为微胶囊质量,g;m1为培养皿质量,g;m2为培养皿与沉淀质量,g;A为微胶囊水分含量。

1.2.3.6 颗粒平均粒径

称取0.5 g左右微胶囊粉末样品于干净的玻璃板上,通过多次四分法使其达到0.01 g,置于载玻片上,滴蒸馏水,覆上盖玻片后揉研使样品分散。用光学显微镜和显微镜测微尺进行统计测量。

1.2.3.7 气味、色泽

采用感官法对微胶囊产品的气味和色泽进行测定。

2 结果与讨论

2.1 单因素实验

2.1.1 芯材与固形物(芯固)质量比对微胶囊包埋率的影响

在固形物质量浓度0.30 g/mL、SPI与MD质量比1∶2、大豆卵磷脂质量浓度0.03 g/mL、不同芯固质量比的条件下包埋大扁杏杏仁油,对其包埋率进行测定,结果见图1。

图1 芯固质量比对微胶囊包埋率的影响

从图1可以看出,随着芯固质量比的增加,包埋率先增加后下降,当芯固质量比低于0.35∶1时,包埋率随芯固质量比的增加呈上升趋势,芯固质量比0.35∶1时包埋率达到最大值,为82.75%,继续增加芯固质量比包埋率反而降低。这是因为芯材含量过高时,壁材量不足以完全包埋芯材,导致包埋率下降。故最佳的芯固质量比为0.35∶1。

2.1.2 SPI与MD质量比对微胶囊包埋率的影响

在芯固质量比0.35∶1、固形物质量浓度0.30 g/mL、大豆卵磷脂质量浓度0.03 g/mL、不同SPI与MD质量比的条件下包埋大扁杏杏仁油,对其包埋率进行测定,结果见图2。

图2 SPI与MD质量比对微胶囊包埋率的影响

从图2可以看出,随着SPI与MD质量比的增大包埋率先增大后减小,当SPI与MD质量比为1∶2时,包埋率达到最大值,为75.88%。这是由于麦芽糊精黏度小,乳状液黏度较小,利于进料及喷雾,一定浓度的SPI起到乳化作用,但添加过多会使料液黏度过高,堵塞喷雾干燥器喷头,不利于微胶囊制备过程中的脱水。因此,最佳SPI与MD质量比为1∶2。

2.1.3 固形物质量浓度对微胶囊包埋率的影响

在芯固质量比0.35∶1、SPI与MD质量比1∶2、大豆卵磷脂质量浓度0.03 g/mL、不同固形物质量浓度的条件下包埋大扁杏杏仁油,对其包埋率进行测定,结果见图3。

图3 固形物质量浓度对微胶囊包埋率的影响

由图3可以看出,在固形物质量浓度低于0.25 g/mL时,固形物质量浓度增加对包埋率影响较平缓,在固形物质量浓度大于0.25 g/mL时,包埋率增大,在0.30 g/mL时包埋率达到最大,而由于固形物质量浓度过高,乳状液黏度大,流动性差,不利于喷雾干燥,使得在其固形物质量浓度0.30 g/mL后包埋率略有下降。因此,最佳的固形物质量浓度为0.30 g/mL。

2.1.4 大豆卵磷脂质量浓度对微胶囊包埋率的影响

在芯固质量比0.35∶1、SPI与MD质量比1∶2、固形物质量浓度0.30 g/mL、不同大豆卵磷脂质量浓度的条件下包埋大扁杏杏仁油,对其包埋率进行测定,结果见图4。

图4 大豆卵磷脂质量浓度对微胶囊包埋率的影响

从图4可以看出,大豆卵磷脂质量浓度低于0.03 g/mL时,随其质量浓度的增加,包埋率快速增大,质量浓度为0.03 g/mL时包埋率最大,为76.21%,超过0.03 g/mL后,包埋率下降。这是因为过高的大豆卵磷脂用量使料液黏度过高,阻碍进料喷雾,同时也会影响微胶囊风味,生产成本增大。因此,最佳的大豆卵磷脂质量浓度为0.03 g/mL。

2.2 大扁杏杏仁油微胶囊制备工艺条件的优化

2.2.1 Box-Behnken实验设计及结果

在单因素实验基础上,根据Box-Behnken中心组合设计原理[19],以芯固质量比、SPI与MD质量比、固形物质量浓度、大豆卵磷脂质量浓度4个因素为响应变量,以包埋率(R)为响应值,设计四因素三水平共29组实验,通过响应面分析对大扁杏杏仁油微胶囊制备的工艺条件进行优化。响应面实验因素水平见表1,响应面实验方案与结果见表2。

利用Design Expert软件对实验结果进行多元回归拟合分析,得到二次回归方程模型:

R=86.84-1.22A+4.51B+2.01C+2.41D+1.43AB+3.68AC-1.18AD+0.53BC-0.69BD-2.32CD-4.02A2-4.33B2-0.15C2-1.50D2

表1 响应面实验因素水平

表2 响应面实验方案与结果

2.2.2 响应面实验方差分析(见表3)

同时,从表3回归方程系数显著性检验可知,B、C、D极显著,A显著,AC、A2、B2极显著,CD显著,其余不显著。此外,还可以看出各因素对微胶囊包埋率影响的主次顺序为SPI与MD质量比(B)>大豆卵磷脂质量浓度(D)>固形物质量浓度(C)>芯固质量比(A)。去除不显著项后的回归方程为:R=86.84-1.22A+4.51B+2.01C+2.41D+3.68AC-2.32CD-4.02A2-4.33B2。

表3 响应面实验方差分析

注:*差异显著(P<0.05);**差异极显著(P<0.01)。

2.2.3 优化条件的确定及验证

通过软件分析得出:在芯固质量比0.37∶1、SPI与MD质量比0.31∶1、固形物质量浓度0.28 g/mL、大豆卵磷脂质量浓度0.04 g/mL条件下,大扁杏杏仁油微胶囊包埋率理论值为92.46%,为最佳值。考虑实际可操作性,将优化条件适当修正为芯固质量比0.35∶1、SPI与MD质量比0.30∶1、固形物质量浓度0.28 g/mL、大豆卵磷脂质量浓度0.04 g/mL,在此条件下大扁杏杏仁油实际包埋率为89.98%。验证值与理论值的匹配度达97.32%,说明得到的二次回归方程能较好拟合本实验中各参数。

2.3 微胶囊产品品质

2.3.1 微胶囊产品加速氧化稳定性

对油样和微胶囊样品在(60±1)℃条件下进行加速氧化实验,结果见图5。

图5 微胶囊产品加速氧化实验结果

从图5可以看出,在60℃下大扁杏杏仁油的过氧化值先上升且在15 d时达到最大值(83.5 mmol/kg),之后由于氢过氧化物分解而使过氧化值降低。微胶囊过氧化值在实验期间一直稳定在10 mmol/kg,24 d之后有所上升。这是由于微胶囊表面具有壁材的保护能够阻止氧气、水分与油脂的接触,有效减缓了油脂氧化的速率。由此可见微胶囊可以有效延长产品的货架期。

2.3.2 微胶囊产品理化指标(见表4)

表4 微胶囊产品理化指标

从表4可以看出,微胶囊呈粉末状,略有清香,溶解性好,颗粒平均粒径13.87 μm,具有一定流动性,表明所得产品具有较好的品质,响应面优化所得的大扁杏杏仁油微胶囊制备工艺具有生产价值。相比孔令明等[20]采用羧甲基纤维素钠和SPI作壁材制备杏仁油微胶囊,本文采用SPI和麦芽糊精作壁材包埋率、溶解度、流动性更好。这是因为SPI具有很好的凝胶性,其所形成的凝胶网络结构可以吸附包埋脂肪,既能降低水和油的表面张力又能降低水和空气的表面张力,能形成稳定的乳状液。另外,麦芽糊精不易吸水、黏度低、水溶性好,是微胶囊工艺中常用的配伍壁材。SPI和麦芽糊精复合使用比单一壁材更具优势,而且麦芽糊精价格便宜,节约了生产成本。

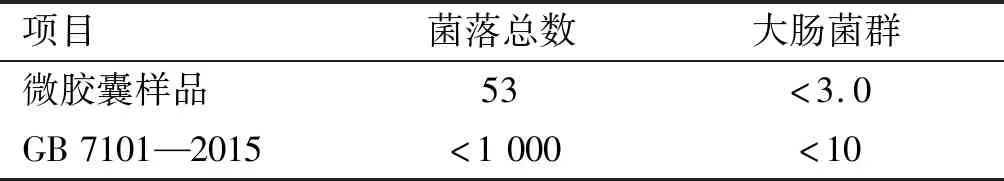

2.3.3 微胶囊产品微生物指标(见表5)

从表5可以看出,微胶囊产品的菌落总数与大肠菌群测定结果都符合GB 7101—2015要求。

表5 微胶囊产品微生物指标 cfu/g

3 结 论

通过单因素实验和响应面优化实验,得到大扁杏杏仁油微胶囊制备的最佳工艺条件:芯固质量比0.35∶1,SPI与MD质量比0.30∶1,固形物质量浓度0.28 g/mL,大豆卵磷脂质量浓度0.04 g/mL。在最佳工艺条件下,微胶囊包埋率为89.98%。所制得的微胶囊产品为乳白色粉末状,颗粒平均粒径13.87 μm,略有清香,水分含量2.46%,溶解度94.35%,具有一定流动性,菌落总数与大肠菌群数满足GB 7101—2015要求。微胶囊化能够有效延长大扁杏杏仁油的货架期。响应面优化所得的大扁杏杏仁油微胶囊制备工艺具有生产价值。