空气换热器机械设计

2020-06-19葛昭宏闫绍峰钱永贺王东瑞

葛昭宏,闫绍峰,钱永贺,王东瑞

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州121001)

1 设计方案的确定

1.1 主要技术参数

表1 主要技术参数

1.2 设计方案的确定

浮头式换热器的一端管板固定在壳体与管箱之间,另一端管板可以在壳体内自由移动,壳体和管束的热膨胀是自由的,管束可以抽出,清洗管间和管内方便,本次设计介质是空气和冷却水,空气的进出口温度为100/70℃,冷却水的进出口温度为25/50℃,空气的压力为0.5MPa,冷却水的压力为0.2MPa,传热面积为70m2根据工作压力、工作温度、工作介质、换热面积以及管程壳程压降等技术参数可知壳体与管束之间温差较大且壳程介质易结垢,所以本次设计选择浮头式换热器为最优方案,便能满足本次的设计任务。

2 换热器结构设计

2.1 流程的选择

在列管式换热器中,哪种流体走管程哪种流体走壳程非常重要,直接关系到使用是否合理。一般可以从下列几个方面考虑:不清洁或易结垢的流体宜走易清洗的一侧,对于直管管束,宜走管程;对于U 形管管束,宜走壳程;腐蚀性流体宜走管程;压力高的流体宜走管程;为增大对流传热系数,需要提高流速的流体宜走管程;两流体温差较大时,对于固定管板式换热器,宜使对流传热系数大的流体走壳程,以减小管壁与壳体的温度,减小热应力。

根据压力高的流体宜走管程这条原则,可选择空气走管程,冷却水走壳程。

2.2 材料的选择

浮头式换热器的优点是管间和管内清洗方便,不会产生热应力;但其结构复杂,设备笨重,材料消耗量大,且浮头端小盖在操作中无法检查,制造时对密封要求较高。适用于壳体和管束之间壁温差较大或壳程介质易结垢的场合。根据此次热交换器的设计和工艺条件,考虑材料的焊接性能,冷热加工性能及容器结构,由于本次壳程设计温度为65℃,管程设计温度为130℃,介质为冷却水和空气,所以换热器材料选用Q345R。

2.3 换热管规格和排列方式

列管式换热器中所用换热管的管径,对于洁净的流体可取小些,对于不太清洁、黏度较大或易结垢的流体就取大些。正方形排列的好处是管外清洗方便,故运用于壳程流体易产生污垢的情况,其传热效果较正三角形排列要差些,但如斜45°错列排列,则传热效果可以适当提高一些。本设计选用的是转角正方形排列方式,便于清洗。

2.4 折流挡板

弓形折流板缺口高度应使流体通过缺口时与横向流过管束时的流速相近。缺口大小用切去的弓形弦高占壳体内直径的百分比来确定。如单弓形折流板,缺口弦高宜0.20~0.45 倍的壳体内直径,最常用的是0.25 倍壳体内直径。通常的挡板间距为50mm 的倍数,但不小于100mm。

本次设计选择弓形折流挡板,间距200mm。

2.5 法兰结构设计

对焊法兰具有厚度更大的颈,进一步增大了法兰盘的刚度。平焊法兰和对焊法兰都有带衬环的与不带衬环的两种,当设备由不锈钢制作时,采用碳钢法兰加不锈钢衬环可以节省不锈钢。根据以上原则,该设备选用长径对焊法兰。

2.6 封头结构设计

本设计采用的是标准椭圆形封头,是压力容器中最常用的一种封头。椭圆形封头是由半个椭圆球面和一圆柱直边段组成,它吸取了半球形封头受力好和碟形封头深度浅的优点。由于椭圆部分经线曲率平滑连续,故封头中的应力分布比较均匀。

3 强度设计计算

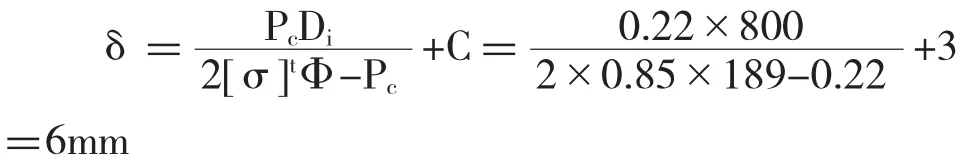

3.1 筒体壁厚的设计计算

设计压力Pc=2.2MPa

GB151-2011 中规定公称直径800mm 圆筒壁厚为8mm,故取=8mm。

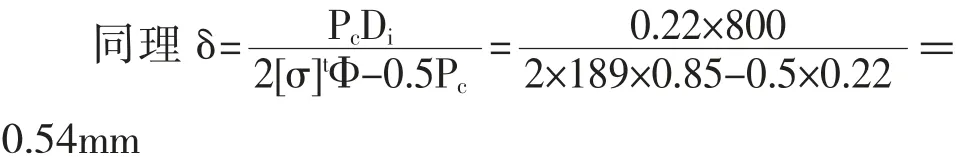

3.2 封头壁厚的设计计算

为了使筒体与封头受力均匀,通常将封头壁取与筒体壁厚相等,即δn=8mm

4 结构设计

图1 空气换热器装配图

5 结 语

本设备机械设计完全按照国家目前最新标准GB150-2011《压力容器》和GB151-2014《热交换热器》的规定,设计技术参数完全模拟锦州某公司的在役设备,设计计算结果与工程实际基本一致;图纸结构合理,表达清楚。

本设备结构简单、紧凑;管子清洗方便,易于更换;主要应用于管、壳程温差较大的场合。