氮化硅陶瓷覆铜基板制备及可靠性评估

2020-06-18余晓初王晓刚刘国友刘学建黄政仁

余晓初,张 辉,陆 聪,王晓刚,刘国友,刘学建,黄政仁

(1.无锡天杨电子有限公司,无锡 214000;2.中国科学院上海硅酸盐研究所,上海 201899; 3.株洲中车时代电气股份有限公司,株洲 412001)

0 引 言

为了解决日益严重的环境问题,作为清洁能源的电力成为世界各国关注的焦点,能源利用电气化成为发展的方向。在电力的应用中,大功率电力电子器件(典型如绝缘栅双极晶体管-IGBT)是实现能源控制与转换的核心,广泛应用于高速铁路、智能电网、电动汽车与新能源装备等领域[1-2]。随着能量密度提高,功率器件对陶瓷覆铜基板的散热能力和可靠性的要求越来越高。目前功率器件用陶瓷覆铜基板的材料主要有氧化铝(Al2O3)、氮化铝(AlN)和氮化硅(Si3N4)等[3-4]。Al2O3覆铜基板主要采用直接覆铜方法(Direct Bonded Copper,DBC)制备[5-6],其热导率低,散热能力有限,多用于功率密度不高且对可靠性没有严格要求的领域。AlN覆铜基板主要采用具有更高可靠性的活性金属钎焊工艺(Active Metal Brazing,AMB),由于氮化铝AMB覆铜基板(AlN-AMB-Cu)具有较高的散热能力,从而适用于一些高功率、大电流的工作环境,但是由于机械强度相对较低,使得AlN-AMB-Cu的高低温循环冲击寿命有限,限制了其应用范围。另一方面,随着第三代功率芯片(如SiC、GaN)制备技术的成熟[7-8],更高功率密度和更高工作环境温度导致Al2O3和AlN覆铜基板的高低温循环冲击次数迅速下降,可靠性降低,不能满足使用要求。氮化硅AMB覆铜基板(Si3N4-AMB-Cu)以其高强度、高韧性、耐高温、可靠性高等优异的综合热力学性能成为较有前途的候选材料之一[9-12]。Si3N4-AMB-Cu不仅具有与AlN相当的散热能力,而且其使用寿命可以提高一个数量级以上。Miyazakia等[13]研究了Si3N4-AMB-Cu在-40~250 ℃高低温循环冲击性能:100次循环后铜厚0.3 mm样品中陶瓷产生了微裂纹,而铜厚0.15 mm样品在1 000次循环后没有产生微裂纹。事实上,Si3N4-AMB-Cu已经在丰田和特斯拉的部分车型上使用。然而,目前高性能Si3N4陶瓷基板的制备技术主要掌握在日本公司手中,国内尚没有量产能力,因此关于Si3N4-AMB-Cu方面的研究也鲜有报道。本文在研制出高性能Si3N4陶瓷基板的基础之上,开展Si3N4-AMB-Cu可靠性评估方面的研究,从而为相应功率器件在我国高速铁路、智能电网、电动汽车等领域的广泛应用积累基础实验数据。

1 实 验

1.1 实验原料及仪器

原材料:Si3N4陶瓷基片,无氧铜,活性金属焊料。

仪器设备:丝网印刷机KM-SY4060A,真空钎焊炉YLM11-3020W。

1.2 实验过程

1.2.1 AMB工艺制备Si3N4-AMB-Cu

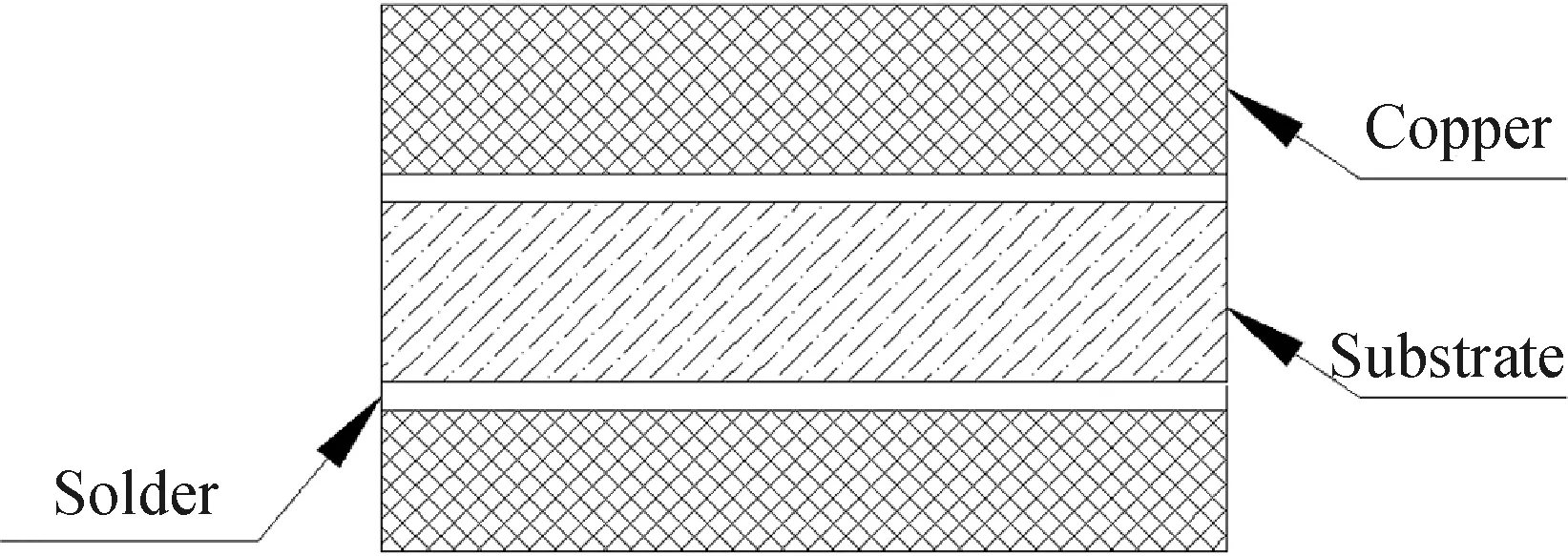

图1 Si3N4-AMB-Cu陶瓷基板结构示意图Fig.1 Schematic diagram of Si3N4-AMB-Cu ceramic substrates

将Si3N4陶瓷基片放入70 ℃蒸馏水中,超声清洗1 min,洗去表面杂质后烘干。基片两面丝网印刷上活性金属焊料(主要成分为72Ag28Cu,并引入少量活性金属配成膏状),80 ℃烘箱烘干。将印好焊料的基片两面覆铜,放入真空钎焊炉,800 ℃/10-3Pa/10 min后得到样品,图1为其结构示意图。

1.2.2 分析测试

用Instron 5566测试弯曲强度和剥离强度,用单边预裂纹梁法测试断裂韧性。用Netzsch LFA467和TMA403 F3分别测试热导率和热膨胀系数。分别用直流耐压测试仪JTKJ-1/JTGN-2KVA/40 kV、50 kV工频耐压测试仪JTKZ-5和数字高阻计6517B测试直流、交流击穿强度和电阻率。采用高低温循环冲击试验箱LRHS-101B-LV来考察样品的可靠性。用PVA TePla SAM300检测焊接空洞率。

2 结果与讨论

高性能陶瓷基板是陶瓷覆铜基板的材料基础,陶瓷覆铜基板的可靠性不仅与陶瓷覆铜工艺有关,更重要的是取决于陶瓷基板材料的可靠性,而陶瓷基板的可靠性受到材料本征热力学性能等的影响。因此,从陶瓷基板和覆铜样品两方面对氮化硅陶瓷覆铜基板的可靠性进行分析研究。

2.1 氮化硅陶瓷基板的可靠性评估

2.1.1 力学性能

σ=3FL/(2bd2)

(1)

式中,σ为三点弯曲强度,F为弯曲最大载荷,L为支点跨距,b为样品宽度,d为平行于加载方向的样品厚度。

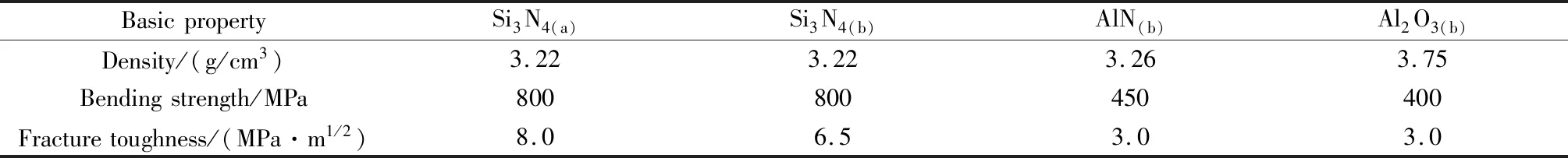

表1 Si3N4陶瓷材料的力学性能Table 1 Mechanical properties of Si3N4 ceramics

Note: (a) is made by Advanced Carbide Ceramics Group in SICCAS; (b) the data is from the website of Maruwa.

2.1.2 热学性能

研究表明,功率器件失效的绝大部分原因与热量没有及时散出有关,陶瓷基板的热学性能对于功率器件的可靠性十分关键。材料的热导率表征的是材料直接传导热量的能力,定义为单位截面、长度的材料在单位温差和单位时间内直接传导的热量。因此,假定没有热量损失,对于一个对边平行块形材料,则有:

Q/t=λA(T2-T1)/l

(2)

式中,Q是在时间t内所传递的热量,λ为热导率,A为截面积,l为热量通过方向的长度(或者厚度),T2和T1分别为两个截面的温度。

当有热量传导时,同样条件下,根据热阻的定义,则有:

R=(T2-T2)/P

(3)

式中,R为热阻,T2和T1的含义与式(2)中相同,分别为两个截面的温度,P为发热源的功率;实际上,P=Q/t(4),式中Q为t时间内所传递的热量,则有:

R=l/(λA)

(5)

也就是说,在同样面积(A为常数)的样品中,界面热阻R与热导率λ成反比,与长度l(或者厚度)成正比。对于同一功率模块,采用Si3N4基板的热导率(90 W/(m·K))为AlN(180 W/(m·K))的1/2时(见表2),通过厚度减薄为后者1/2具有相同的热阻,也就是理论上具有相同的散热能力。同时,在2.1.1力学性能分析也表明,降低Si3N4基板厚度并没有降低其可靠性。

2.1.3 电学性能

上文分析表明,通过减薄方法来降低Si3N4基板的热阻,从力学和热学方面来看是可行的,但是随着厚度的减薄,材料的电气强度对于其实际应用也十分重要。尽管在电动汽车等领域使用功率模块的电压为300~700 V,目前AlN和Al2O3陶瓷基板的绝缘性能都能满足要求;但是,在高铁等领域应用的功率器件工作电压可达6 500 V或者更高,这就要求陶瓷基板具有良好的电气绝缘强度。

表2 Si3N4陶瓷材料的热学性能Table 2 Thermal properties of Si3N4 ceramics

Note: (a) is made by Advanced Carbide Ceramics Group in SICCAS; (b) the data is from the website of Maruwa.

表3 Si3N4陶瓷材料的电学性能Table 3 Electrical properties of Si3N4 ceramics

Note: (a) is made by Advanced Carbide Ceramics Group in SICCAS; (b) the data is from the website of Maruwa.

从表3可以看出,Si3N4陶瓷的电气击穿强度在直流(40 kV/mm)和交流(40 kV/mm)下都优于AlN(15 kV/mm)和Al2O3(15 kV/mm);同时,自制Si3N4基板具有比进口材料更优异的绝缘性能。如果按照6 500 V电压来计算三种陶瓷基板的绝缘厚度,自制Si3N4陶瓷具有更轻薄的优势。另外,由于前者的击穿强度是后者的至少2倍,那么,理论上在前者厚度减薄到后者一半时,仍然可以满足功率器件对电气绝缘性能的要求。同时,自制Si3N4基板的体积电阻率为3.7×1014Ω·cm,与进口产品相当。

2.2 氮化硅陶瓷覆铜基板的可靠性评估

2.2.1 剥离强度

功率器件在使用过程中由于热冲击导致的铜箔剥离是其失效的主要原因之一,因此开展陶瓷覆铜基板的抗热冲击循环测试对于其可靠性评估具有重要意义。实际上,在Si3N4-AMB-Cu高低温循环冲击实验中,缺陷一般是从边角处开始出现铜箔剥离,因此,Si3N4与铜箔的高强度、低应力焊接对于其可靠性十分重要。从表4可以看出,自制Si3N4-AMB-Cu的剥离强度(130 N/cm)与进口产品(100 N/cm)相当,尽管略低于AlN-AMB-Cu(180 N/cm)样品,但明显高于Al2O3-DBC-Cu(40 N/cm)样品。

表4 Si3N4-AMB陶瓷覆铜基板的铜箔剥离强度Table 4 Copper foil peeling strength of Si3N4-AMB-Cu ceramic substrates

Note: (a) is made by Advanced Carbide Ceramics Group in SICCAS; (b) is from the Maruwa; (c) the data is from the website of Rogers Corporation.

2.2.2 散热性能

在2.1节中,从理论上分析了通过减小Si3N4基板厚度来达到与AlN相同的热阻,同时不降低其可靠性是可行的。实际上,Si3N4-AMB-Cu的焊接界面成分为银铜合金等,比AlN和Al2O3覆铜基板DBC工艺产生的铜氧共晶界面具有更高的热导率,也就是具有更低的界面热阻,从而具有更优的散热能力。

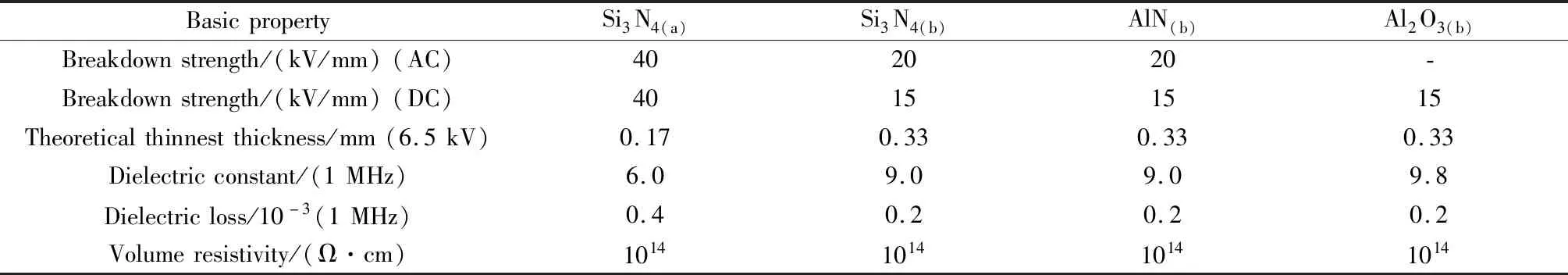

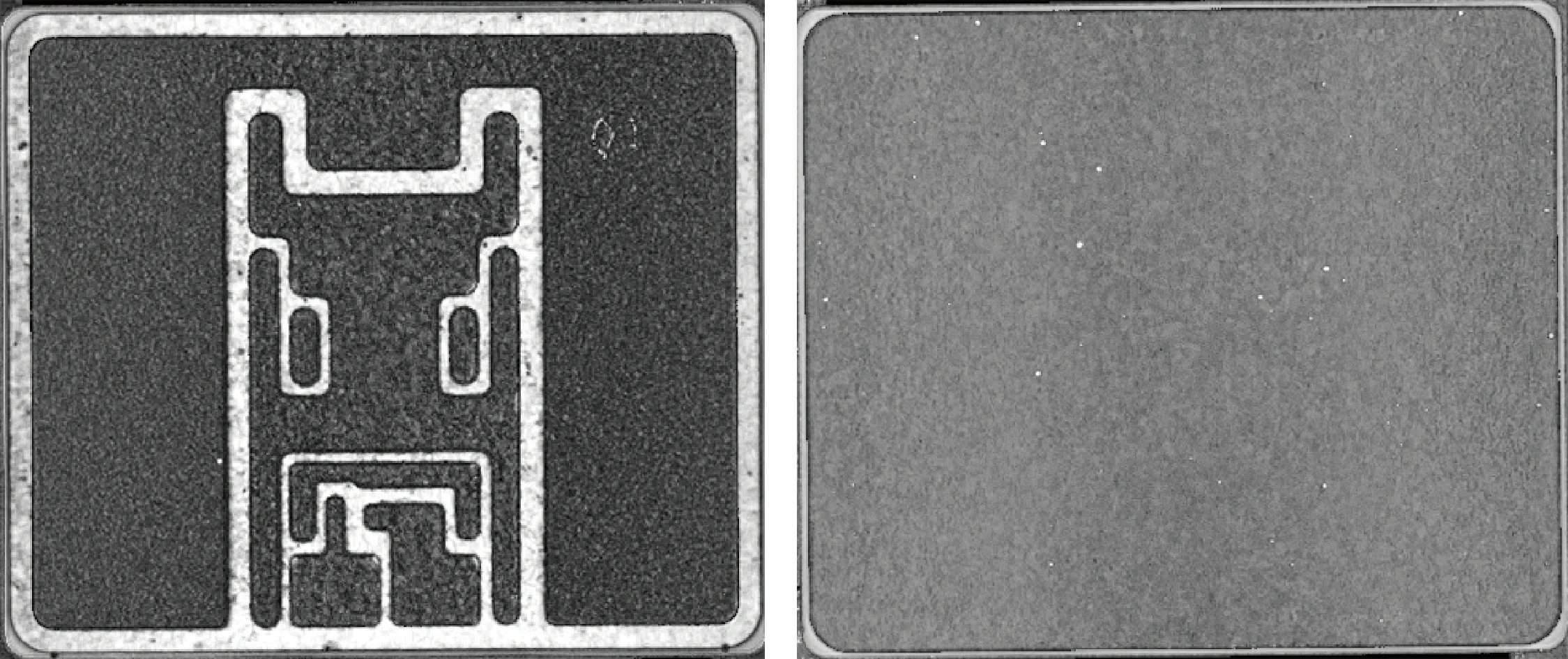

2.2.3 高低温循环冲击性能

表5给出了自制Si3N4-AMB-Cu样品的高低温循环冲击次数与进口商业化产品以及AlN-AMB-Cu和Al2O3-DBC-Cu的对比。可以看出,在-45~150 ℃范围内,自制Si3N4-AMB-Cu的性能指标与进口商业化产品相当,其高低温循环冲击次数分别是AlN和Al2O3产品的10倍和100倍,这也说明了自制Si3N4-AMB-Cu具有优异的可靠性。实际上,在表5所列出的循环次数下,Si3N4-AMB-Cu样品的失效程度远低于AlN和Al2O3。从图2和图3可以看出,铜厚为0.32 mm/0.25 mm时,经过5 000次高低温循环冲击后,Si3N4-AMB-Cu只是零星的开始出现一些微小的焊接孔洞,Si3N4陶瓷本身并没有出现微裂纹,而AlN样品在500次的循环后即开始出现大量的空洞和微裂纹,这种结果与相关文献[9]报道也一致。

表5 Si3N4、AlN和Al2O3陶瓷覆铜基板的可靠性Table 5 Reliability of Si3N4, AlN, Al2O3 ceramic copper clad substrates with different copper thickness

Note: Thermal shock temperature is -45-150 ℃; (a) self made Si3N4-AMB-Cu; (b) experimental data of imported products from Japan.

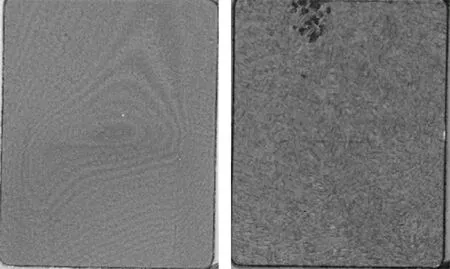

图2 Si3N4-AMB-Cu(铜厚0.32 mm/0.25 mm)在-45~150 ℃高低温循环冲击5 000次后超声扫描照片Fig.2 Scanning acoustic microscope images of Si3N4-AMB-Cu samples (copper thickness 0.32 mm/0.25 mm) after 5 000 thermal cycles at -45-150 ℃

图3 AlN-AMB-Cu(铜厚0.32 mm/0.25 mm)在-45~150 ℃高低温循环冲击500次后超声扫描照片Fig.3 Scanning acoustic microscope images of AlN-AMB-Cu samples (copper thickness 0.32 mm/0.25 mm) after 500 thermal cycles at -45-150 ℃

一般来说,增加铜层厚度可以提高其载流能力,但是随着铜层厚度增大,铜与陶瓷基板焊接界面的残余应力也增大,在高低温循环冲击下,容易出现铜箔剥离或者陶瓷微裂纹而失效。图4给出了铜厚0.5 mm/0.5 mm的Si3N4-AMB-Cu在500次和1 000次高低温循环冲击后的扫描超声照片,样品中没有出现微裂纹,也几乎没有焊接空洞。图5给出了铜厚0.8 mm/0.8 mm的Si3N4-AMB-Cu样品在500次高低温冲击循环后的扫描超声照片,样品中没有出现微裂纹,焊接空洞也没有明显增加,已经接近铜厚0.32 mm/0.25 mm的AlN样品的使用寿命。这也说明了Si3N4-AMB-Cu比AlN具有更优异的可靠性。

图4 Si3N4-AMB-Cu(铜厚0.5 mm/0.5 mm)在-45~150 ℃高低温循环冲击500次与1 000次后超声扫描照片Fig.4 Scanning acoustic microscope images of Si3N4-AMB-Cu samples (copper thickness 0.5 mm/0.5 mm) after 500 and 5 000 thermal cycles at -45-150 ℃

图5 Si3N4-AMB-Cu(铜厚0.8 mm/0.8 mm) 在-45~150 ℃高低温循环冲击500次前后超声扫描照片Fig.5 Scanning acoustic microscope images of Si3N4-AMB-Cu samples (copper thickness 0.8 mm/0.8 mm) before and after 500 thermal cycles at -45-150 ℃

3 结 论

(1)Si3N4陶瓷覆铜基板具有与AlN相同的散热能力(优于Al2O3),但是具有更高的可靠性;

(2)Si3N4-AMB-Cu在-45~150 ℃高低温循环冲击次数可达5 000次(铜厚0.32 mm/0.25 mm),分别是AlN和Al2O3的10倍和100倍,且具有更低的失效程度;冲击1 000次(铜厚0.5 mm/0.5 mm)后无缺陷;冲击次数可达500次(铜厚0.8 mm/0.8 mm),与AlN(铜厚0.32 mm/0.25 mm)的使用寿命相当。