涠洲油田大位移井井眼清洁技术及应用

2020-06-18赵宝祥陈江华李炎军陈浩东王成龙

赵宝祥 陈江华 李炎军 陈浩东 王成龙

中海石油(中国)有限公司湛江分公司

涠洲油田受断裂带控制,油田内断裂非常发育,油田以断块构造油藏为主。在油田滚动勘探过程中发现诸多边际小油田,利用周边已有海上生产设施,采用大位移井开发成为该类油田经济性开发的有效途径,但该方式面临井壁稳定、井眼清洁及摩阻大等诸多难题。油田内涠洲组地层地应力复杂,井壁坍塌压力高,泥页岩微裂缝发育,易漏失,经过探索与实践采用高密度的强封堵型油基钻井液解决了井壁失稳的难题,但此种油基钻井液沥青类封堵剂浓度高,导致低密度固相含量高,钻井液黏切高,随着井深的增加,钻井液排量所受限制也逐渐增加。

在高稳斜角井眼中,岩屑主要靠翻滚作用运移,由于环空返速沿重力方向分量随井斜增加而减小,钻井液携岩能力大幅降低,致使岩屑在环空下井壁沉积,易于形成岩屑床[1-2];在层流状态下高黏切的钻井液致使井壁附近黏滞阻力增大,加剧了岩屑床的形成。针对该油田高稳斜角大位移井井眼清洁存在的难题,通过调整高封堵型油基钻井液的流变性,配合水力及钻井参数的优选,采用岩屑床破坏器等技术措施,形成了高稳斜角大位移井井眼清洁技术。

1 井眼清洁难点分析

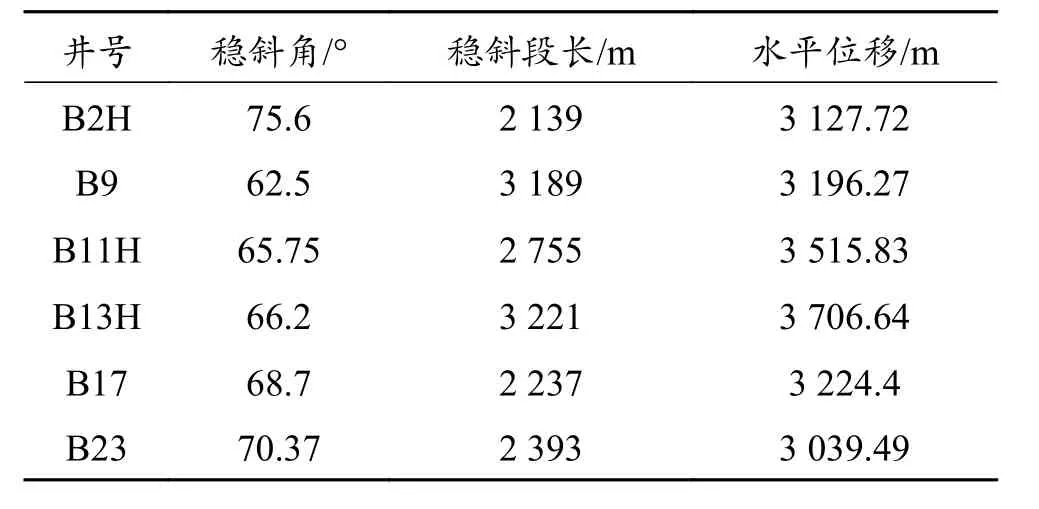

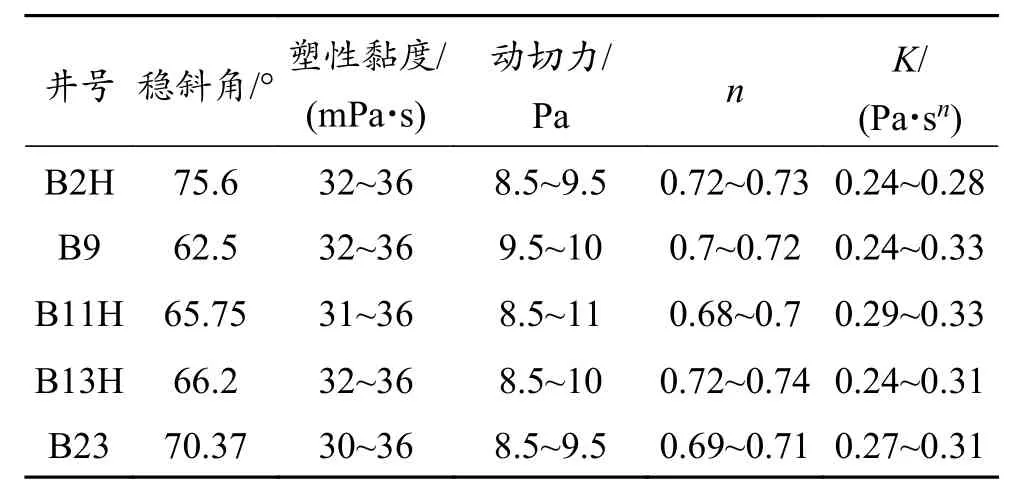

(1)稳斜角大、稳斜段长加剧井筒岩屑床的形成。海洋油气开发工程投资高,为了实现尽可能多的井控储量,涠洲11-4N油田利用一座海上生产装置开发周边邻近的3个边际油田,因此开发井中高稳斜角大位移井数量多(表1)。在井斜角大于65°的井筒中,钻井液流动力不容易克服岩屑重力的影响,岩屑下沉轨迹呈一条抛物线,很快沉至井眼低边,形成岩屑床[3]。

表1 涠洲11-4N油田典型井数据Table 1 Data of typical wells in Weizhou Oilfield

(2)地应力复杂,井壁稳定问题突出,加之高封堵型油基钻井液的高黏切特性使其在大斜度井段携岩效果较差。该油田位于涠西南凹陷断裂带内,涠洲组地层坍塌压力高,结合井壁稳定科研成果及现场实践摸索,维持井壁稳定的钻井液密度不低于1.40 g/cm3;同时涠二段泥页岩微裂缝发育,极易水化发生井壁坍塌,经过实践探索形成强封堵型油基钻井液能够克服井壁失稳的难题,但该钻井液体系需要采用高浓度沥青类封堵剂,固相含量高,同时为降低成本,重复使用油基钻井液,导致钻井液黏切高。当井斜角大于60°时,随井斜角增大岩屑的轴向沉降速度分量逐渐减小,岩屑床的轴向下滑趋势逐渐减弱,高黏钻井液悬浮岩屑的优势逐渐减弱[4];同时由于高黏流体黏滞阻力的增大,造成环空流体动能减小,导致高黏切钻井液携带岩屑的能力减弱。

(3)技术井段长,限制机泵设备的排量,加大了井眼清洁难度。为了尽可能释放产能、简化井身结构、提升边际油田的经济性,目的层采用Ø215.9 mm井眼代替Ø152.4 mm井眼以增加泄油面积,致使Ø311.15 mm技术井段平均裸眼长度超过2 000 m。长稳斜延伸井段使环空流速分层加剧,岩屑在重力作用下易偏离井眼高边的流体高速区,而沉至井眼低边形成厚度较大的岩屑床,使井眼清洁更困难。同时,由于Ø311.15 mm井段钻遇易垮塌地层、井段长,且采用强封堵型油基钻井液密度高、黏切高,导致循环压耗大,而受机泵设备能力影响,钻井排量受限,环空返速减小,进而影响了钻井液的携岩能力。

2 井眼清洁技术对策

2.1 钻井液携岩性能的探索

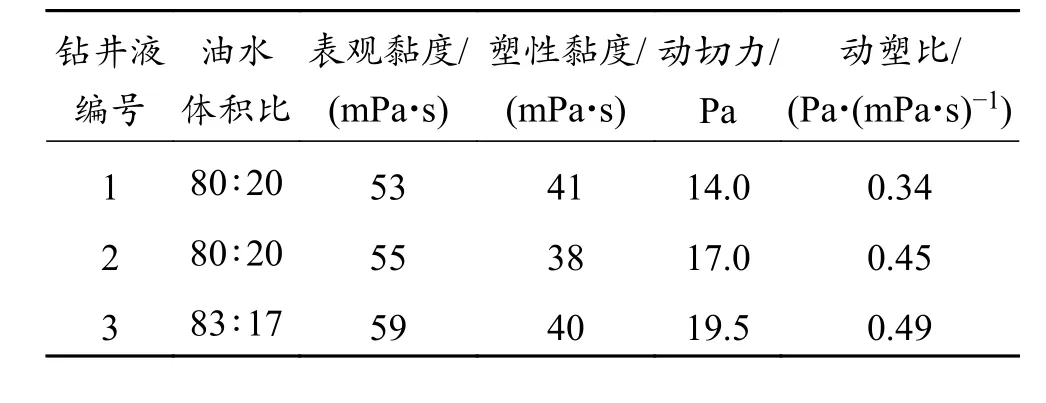

涠洲油田大斜度井钻井中,在Ø311.15 mm井段频繁出现井眼不清洁导致的起下钻阻卡、憋泵憋扭矩,甚至井漏、卡钻等事故,严重影响大斜度井的钻井效率与井下安全。针对大斜度井井眼清洁问题,技术人员通过对钻井液性能的调整尝试改善大斜度井的井眼净化程度,表2为现场典型的强封堵型油基钻井液性能。

表2 典型的强封堵型钻井液流变性Table 2 Rheological property of typical strong-sealing drilling fluid

针对常规定向井,表2中的1号钻井液流变性能满足钻井过程中的携岩需求,实现良好的井眼净化,提高起下钻效率。但其在长稳斜段的大斜度井中,不能实现持续有效的岩屑携带,往往造成起下钻阻卡严重,影响钻井安全与效率。

大斜度深井受现场机泵条件限制,一般环空钻井液处于层流状态,普遍认为在层流状态下,髙切力、高动塑比钻井液可以提高携岩能力[1]。因此现场在固控设备良好运转下,通过流型调节剂控制塑性黏度、提高动切力,实现较高的动塑比。在大斜度井实际作业中,通过提高钻井液动塑比(表2中的2号、3号钻井液),采用Ø149 mm大尺寸钻具提高环空返速,采取高转速等工程配套措施,仍不能实现有效的井眼净化。

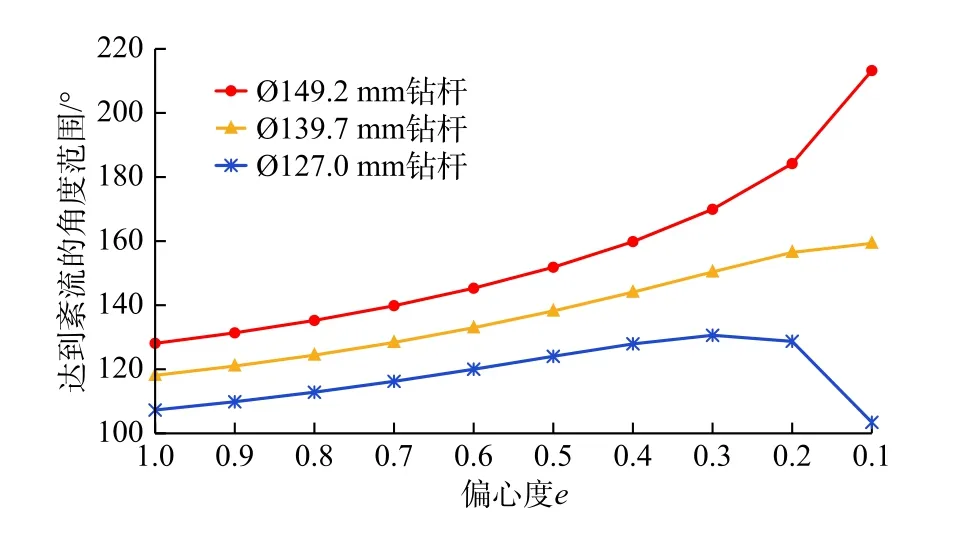

试验表明,大斜度井段环空钻井液处于紊流状态时,新沉积的岩屑床会被冲蚀破坏,岩屑床厚度极不稳定,处于沉积与冲蚀破坏交迭的动平衡状态。M. Mortin认为,在井斜角30~70°范围内,钻井液触变性对形成紊流的临界流速影响较大。触变性越大,斜井段低边形成的不动区范围越宽,不利于冲蚀携岩[5]。钻井工况下,处于偏心环空的油基钻井液紊流区与层流区是同时存在的[6],因此同等条件下增大环空紊流区范围,能够提高携岩能力。图1为环空偏心流动示意图,φ为紊流区域角度,ε为井眼和钻具中心距,2h为井眼与钻具环空间隙,ri为钻具外半径,ro为井眼内半径。

图1 环空偏心流动模型示意图Fig. 1 Sketch of annulus eccentric flow model

雷诺数是流体流动型态判断的主要依据,利用幂律流体偏心环空流模型计算雷诺数[7]

式中,n为钻井液流性指数;K为钻井液稠度系数,Pa · sn;ρ为钻井液密度,kg/m3;U为单位环空间隙流速,m/s。

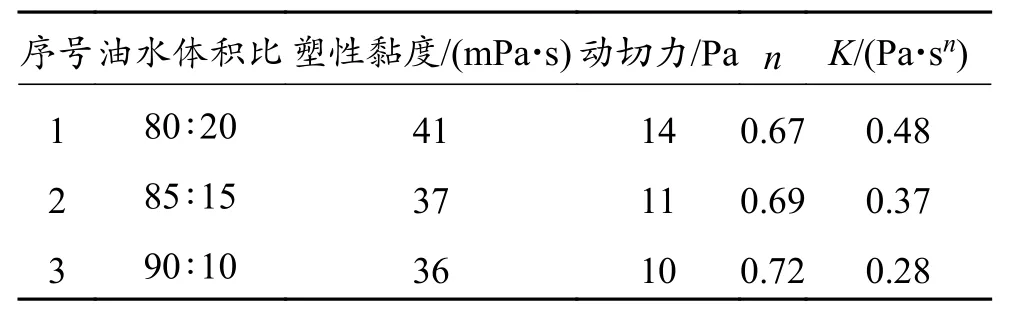

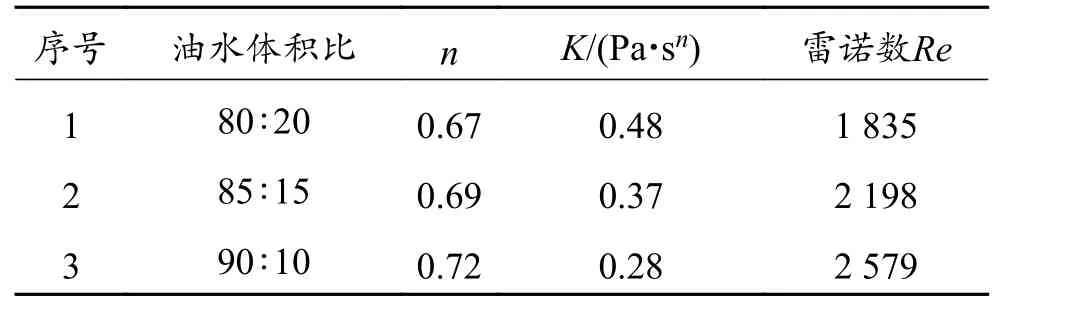

从式(1)可以看出,钻井液的流性指数及稠度系数均影响雷诺数值。对于强封堵型油基钻井液,试验证明稠度系数K相对于流性指数n变化较大,因此降低稠度系数有助于促进偏心环空向紊流态发展。针对强封堵型油基钻井液没有有效的降黏剂,通过其结构原理,提高油水体积比降低黏切,进而实现较低的稠度系数。表3为模拟钻井工况不同油水体积比的强封堵油基钻井液的流变性,通过提高油水体积比使稠度系数K降低41%。采用该油田Ø311.15 mm井段的钻井液性能及工程配套参数,单位环空间隙流速U采用平均流速,依据单一模型模拟计算偏心环空雷诺数(见表4),流变性优化后偏心环空雷诺数提高40%,大幅促进偏心环空向紊流态发展。

表3 高油水体积比强封堵型钻井液流变性Table 3 Rheological property of strong-sealing drilling fluid with high oil/water volume ratio

表4 不同油水体积比钻井液偏心环空综合雷诺数Table 4 Composite Reynolds number of eccentric annulus for drilling fluid with different oil/water volume ratios

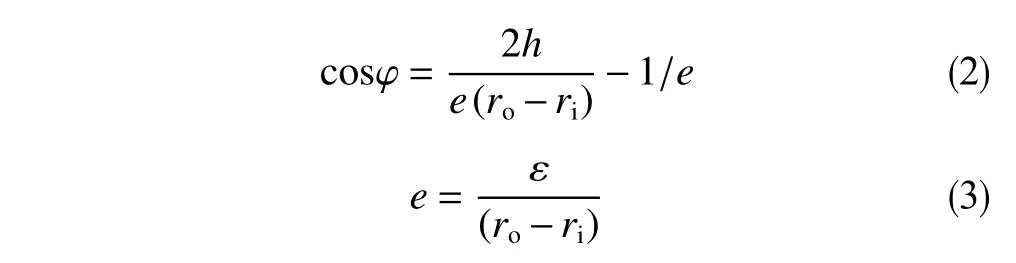

根据流体力学圆管流理论,当环空流雷诺数大于2 300时由层流过渡为紊流,因此假设式(1)中的雷诺数为2 300,当U为定值时反算出h,将h带入式(2)即可得到紊流区域与层流区域交界的紊流角φ, 2φ 即为井筒中钻井液呈紊流流动的范围角。同样采用该油田Ø311.15 mm井段的钻井液性能及工程配套参数,单位环空间隙流速U采用平均流速,依据模型模拟计算偏心环空紊流范围(见表5),流变性优化后环空紊流流态区域范围提高33.1%,有效提升了携岩能力。

式中,e为钻具在井眼中的偏心度,取值范围0~1。

表5 不同油水体积比钻井液偏心环空紊流角范围Table 5 Turbulent angle of eccentric annulus for drilling fluid with different oil/water volume ratios

2.2 水力参数的优选

在大斜度井中,由于环空返速沿重力方向分量随井斜角的增大而减小,钻井液携岩能力被降低,在重力作用下岩屑沉积在井筒环空的下井壁,易于形成岩屑床,导致环空形成岩屑床层和悬浮层[8]。因此必须保障足够大的钻井排量,提高钻井液在环空的返速[9],增加悬浮层流体的速度,提高携岩能力。

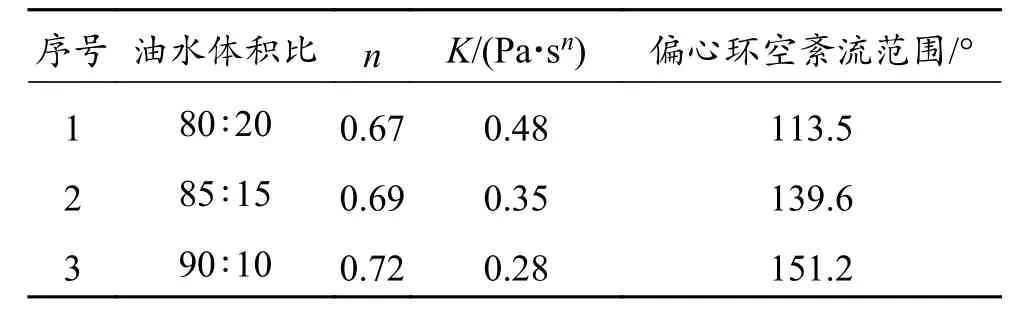

基于钻机循环系统设备能力限制,通过水力学软件模拟,选择适合的大尺寸钻具,降低钻具的循环压耗,提供了尽可能大的循环排量,提高了钻井液的环空返速。采用优化后的钻井液性能,假设钻具在井筒中完全居中,采用Ø149.22 mm钻具比Ø139.7 mm钻具钻井排量提高15%,环空综合雷诺数(利用式(1)计算可得)提高21%,大幅促进了环空钻井液向紊流流态的转化,如表6所示。

表6 不同钻具允许的最大排量及其对应的环空综合雷诺数Table 6 Allowable maximum displacement of different drilling tools and the corresponding composite Reynolds

2.3 钻具的旋转

在大斜度井中,若将悬浮层流体速度修整为轴向返速与钻杆旋转引起的流体切向线速度的矢量和,相当于钻杆旋转增加了悬浮层流体速度值,悬浮层流体速度增加,导致其岩屑运移量增大[10]。因此钻井过程中通过钻具的高速旋转,能够提高钻井液携岩效率。

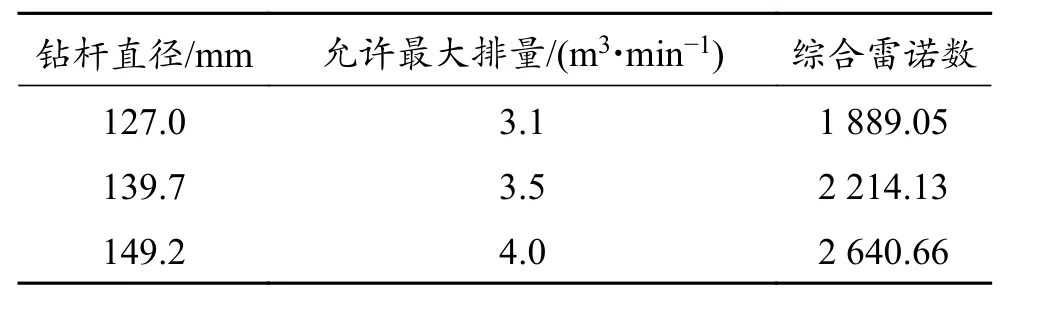

同时钻具不旋转时岩屑在重力作用下贴在井筒低边,依据前述式(3)计算钻具在井眼中的偏心度为1,旋转钻具减小了钻具在井眼中的偏心度,增加环空钻井液的紊流扰动区域,增加环空紊流角范围。采用优化后的钻井液性能,依据不同尺寸钻具允许的最大排量,计算出3种尺寸钻具在不同偏心度下的环空紊流角度范围,如图2,采用Ø149.22 mm钻具显著提高了偏心环空紊流区域范围。

图2 钻具不同偏心度对应的环空紊流角Fig. 2 Turbulent angle of annulus corresponding to different eccentricities of drilling tool

2.4 井眼清洁工具

大斜度井易形成岩屑床,严重影响钻井安全与效率,国内外研究并应用由螺旋棱和导流槽组成的螺旋式工具随钻清除岩屑床,取得了较好的效果。其工作原理是通过螺旋槽的旋转产生漩涡,漩涡具有一定的能量,促使井筒下环空低速区的岩屑颗粒进入上环空高速区,另一方面是螺旋槽随钻柱的旋转对已经形成的岩屑床造成机械搅动,在漩涡的作用下被携带[11-12],如图3所示。

图3 井眼清洁工具工作示意图Fig. 3 Schematic working process of hole cleaning tool

3 现场应用

涠洲油田使用强封堵型油基钻井液解决井壁垮塌问题后,在涠洲11-4N油田面对高稳斜角大位移井井眼清洁技术难题,采用上述综合技术措施,在油田采用大位移开发井作业过程中,节省了用于辅助清洁井眼的起下钻时间,同时由于井眼清洁程度提高,较好地规避了倒划眼起钻的低效时间,实现裸眼井段直接起钻。

3.1 油基钻井液性能

沿用成熟的强封堵型油基钻井液,钻井液配方:5#白油+2%主乳+1%辅乳+3%石灰+30% CaCl2盐水(油水体积比90∶10左右)+2%有机土+4% 封堵剂1+10%封堵剂2。钻井液密度1.4~1.41 g/cm3时各井主要钻井液性能见表7。

表7 各井油基钻井液性能Table 7 Performance of oil based drilling fluid in different wells

3.2 配套的施工措施

选择Ø149.22 mm钻具,降低钻具压耗,使Ø311.15 mm井段钻井排量达到63 L/s以上,增大了环空返速;铠装高质量的钻具耐磨带,钻井过程中钻具转速保持在130 r/min左右,增加环空钻井液的紊流度,使处于井筒低边的钻屑被搅动进入悬浮层;在易于形成岩屑床的稳斜井段的钻具中每间隔120 m加装一个螺旋式井眼清洁工具,实现钻进过程中对井筒岩屑床的及时清理。

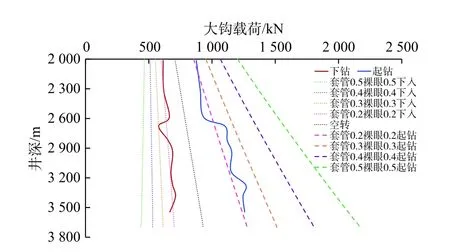

对于大位移井,摩阻和扭矩能够最直接反映井眼清洁状况[13]。通过管柱力学软件结合实钻轨迹、以不同的摩阻因数模拟钻具的上提、下放、旋转工况下的大钩载荷,钻进过程中分段进行各种工况下大钩载荷及扭矩的测量,分别绘制出载荷、扭矩对比图,通过其变化趋势能够快速直观地判断出井眼清洁程度。图4为B11H井模拟与实测上提、下放钻具大钩载荷对比,从图中可以看出,随着大斜度稳斜井段的延伸,在2 600 m后钻具下放载荷明显减小、上提载荷明显增大,说明环空井眼净化程度变差。现场及时采取循环清洁井眼的措施,大钩载荷逐步趋于正常。

图4 B11H井模拟与实测钻具大钩载荷对比Fig. 4 Comparison between the simulated hook load and the measurement data of Well B11H

3.3 实施效果

采用上述综合井眼清洁技术,该油田8口高稳斜角的大位移井实现安全高效钻井,与以往相似井对比,平均起钻效率提高153%,平均机械钻速提高13.8%,减少起钻清洁井眼时间,平均单井节约钻井周期3.7 d,降低了边际油田的开发成本。

4 结论

(1)针对采用强封堵型油基钻井液的大斜度井井眼净化问题,通过提高油水体积比实现降低钻井液的黏切,能够提高偏心环空紊流区域范围,提升其携岩能力。

(2)通过水力优化,选择合适的大尺寸钻具,能够降低大位移井循环压耗,增加环空返速;配合钻具的高转速,增加环空钻井液的紊流扰动区域,提高携岩效率。

(3)通过钻进过程中的摩阻监测,能够实时判断大位移井井眼净化状况,及时采取工程措施避免稳定岩屑床的形成。