超深超高温潜山气井AT-6X井小井眼侧钻技术

2020-06-18马鸿彦孔凡刚杨金生赵会忠李汉月刘长柱

马鸿彦 孔凡刚 杨金生 赵会忠 李汉月 刘长柱

中国石油集团渤海钻探工程有限公司定向井技术服务分公司

小井眼侧钻施工方式主要分为套管侧钻与裸眼侧钻两种,裸眼侧钻根据井下条件不同分别采用斜向器侧钻、悬空侧钻及水泥回填侧钻[1-3]。AT-6X井是华北油田部署在河西务构造带东储潜山圈闭中高点的一口预探定向井,按照地质勘探要求采用水泥回填侧钻,设计侧钻点5 250 m,完钻井深6 095 m。该区块前期老井均为套管开窗侧钻,侧钻点选取在潜山外,但完成侧钻后,继续钻进过程中由于潜山内外地层压力系数差别大而形成“上塌下漏”复杂工况,多次出现卡钻。目前,国内深、超深井侧钻采用牙轮钻头配合大角度单弯螺杆或弯接头及PDC钻头配合旋转导向工具效果较好,但该井地层可钻性差、轨迹为“直-增-稳-降-直”S型,造成摩阻扭矩大,且采用同方位角侧钻致使新老井眼重复段延长、分离系数降低。为此,笔者通过侧钻工具与送钻方式优选、井眼轨迹精细调整控制、抗高温钻井液体系优化及抗高温MWD仪器优选,成功完成了超深超高温潜山小井眼AT-6X井的侧钻施工。

1 地质环境与施工难点

1.1 地质环境

东储潜山位于河西务潜山构造带中北段、杨税务潜山以南,所包含府君山组圈闭面积较大,埋藏深度适中,且成藏条件优越,是预探潜山内幕的有利目标。所钻遇地层从上到下为:亮甲山组、冶里组、上寒武统、下寒武统张夏组、馒头组、府君山组。地层岩性主要由白云岩、灰岩、泥岩组成。老井实测井底温度195.6 ℃,地温梯度2.99 ℃/100 m。

1.2 施工难点

目前,该地区已完钻井组在施工过程中发生漏、涌、卡钻及点火等复杂情况。该井钻井难点体现在以下几个方面。

(1)侧钻井段地层位置深、抗压强度高、可钻性差。该井段地层岩性主要以灰岩、白云岩为主,老井侧钻点5 200 m附近岩石单轴抗压强度207~275 MPa,大于回填水泥塞强度,侧钻时钻头容易滑入老井眼,两井眼分离困难[4-5]。

(2)钻具组合尺寸小,地面及井下工况复杂。使用的Ø101.6 mm钻杆柔性大、易变形,钻压传递效率低,钻头侧向力受限。降低排量可提高侧钻效率,但携砂困难,易造成卡钻;提高排量可提高机械钻速,但循环压耗大,地面循环系统设备易损坏[6-7]。

(3)同方位侧钻,新老井眼分离困难。侧钻井段老井眼井斜角约27°、方位角约127°,新井眼井斜角27°、方位角126.73°,两井眼轨道趋势一致,致使新老井眼重复段延长、分离系数及夹壁墙稳定性降低,容易引起井壁垮塌、卡钻等事故。同时,在方位角126.73°侧钻时MWD所测量的方位角可能存在磁干扰,导致夹壁墙厚度计算产生误差,且MWD测点与钻头之间的探测盲区为16 m。因此,为保证侧钻成功,需增加侧钻滑动进尺,造成全角变化率大、后期施工难度增大等问题。

(4)井型复杂,侧钻轨迹难以控制。三维S型井在侧钻过程中,小尺寸钻具所受摩阻扭矩大,易造成托压,使机械钻速降低[8-9]。滑动钻进时出现周期性托压与压力释放会引起钻头和钻柱扭矩的突然变化,导致工具面变化幅度大,侧钻效率低。

(5)地层温度高,MWD故障率高、稳定性差。在老井眼井深5 300 m左右,钻井液静止温度166 ℃,循环温度143 ℃,导致某X型磁性探测仪的六轴传感器产生温漂误差[10]。在相同井深连续测量5次,井斜角相差10°、方位角相差56°,严重影响井眼轨迹测量精度。

2 关键技术措施

2.1 侧钻点优选原则

侧钻点选择是侧钻成功的关键,首先要按照工程和地质要求设计,有利于后期钻完井施工的顺利进行;其次要求侧钻井段机械钻速相对较高、地层稳定及尽量避开软硬交错地层;再次固井质量好,水泥塞在关泵情况下可承受最少110 kN以上压力。

2.2 侧钻工具优化

2.2.1 侧钻工具力学模型的建立

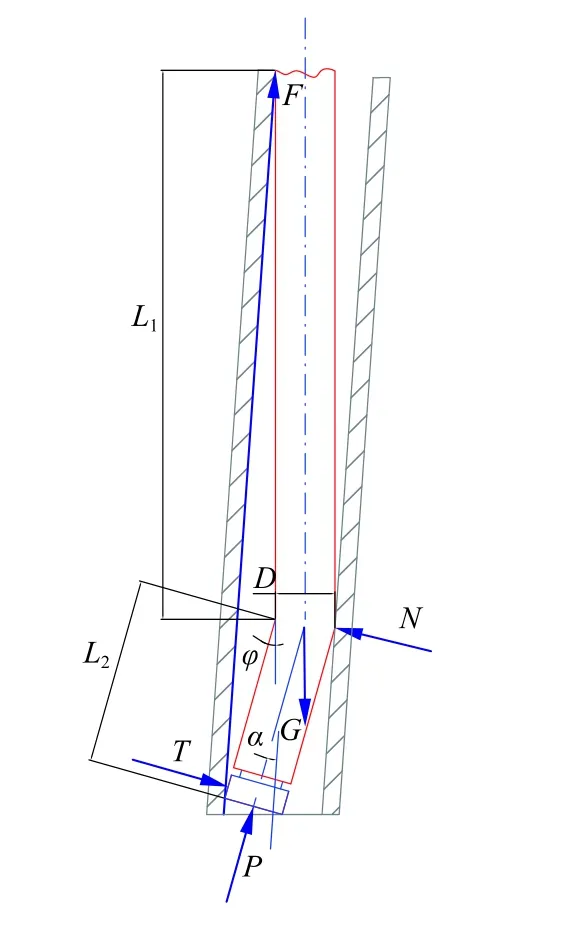

侧钻时钻头对井壁进行不对称切削,所需力的大小由侧钻工具的几何因素(提供侧向位移)、力学因素(提供侧向力)、姿态及工具面决定。为了分析井壁受力的影响因素,根据研究内容,忽略次要因素并做以下假设:(1)钻头、螺杆、弯接头及无磁钻铤刚度相同,在滑动钻进过程中不发生形变;(2)忽略PDC或牙轮钻头在破岩时所受的反扭矩作用及钻井液对侧钻工具的浮力作用;(3)假设工具的状态为滑动钻进,不考虑振动对钻头引起的其他力作用。对井底侧钻工具建立力学模型见图1。

图1 侧钻工具力学模型Fig. 1 Mechanics model of sidetracking tool

对图1所示的侧钻工具弯点在Y、X方向的受力及扭矩进行分析。Y方向受力为

X方向受力为

扭矩为

式中,P为钻头对井底施加的正压力,kN;φ为螺杆或弯接头的角度,°;α为当前井斜角,°;T为井壁所受的力,kN;N为螺杆或弯接头弯点处井壁的支撑力,kN;F为弯点以上第1个切点的摩擦力,kN;G为螺杆重力,kN;L1为工具切点到弯点的距离,m;L2为钻头到弯点的距离,m;D为螺杆的直径,mm。

依据力学模型和受力分析对钻具在不同姿态和工具面情况下的侧向力进行分析如下。

(1)α=0°,钻具处于垂直状态。由式(1)得T=Psinφ,即井壁受力随弯角的增大而增大。工具面角在0~360°范围内侧向力相同,几何因素占主导。

(2)α=90°,钻具处于水平状态。由式(2)得T=Pcos(φ−90),由于钻具受重力作用位于井壁下部,当工具面角为0°时钻头离井壁距离最大,井壁受力最小;当工具面角为180°时钻头离井壁距离最小,井壁受力最大,由几何因素和力学因素共同作用。

(3)由于螺杆直径相对于长度来说很小,因此式(3)可简化为

若L1/L2≈1,则说明螺杆重心到弯点的距离与钻头到弯点的距离相近,类似于使用弯接头配合直螺杆的情况,侧向位移最大;若L1/L2≫1,则说明弯点到钻头的距离很近,类似于单弯螺杆的情况,侧向位移最小。

由上述分析可知,在不考虑井眼轨迹全角变化率的情况下,在深、超深侧钻井中充分发挥几何因素和力学因素可有效提高侧钻效率。

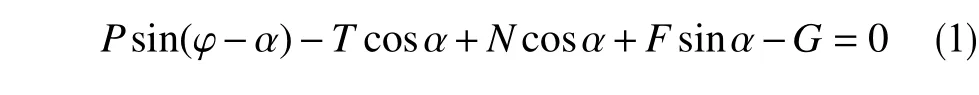

2.2.2 钻头优选

分别选取了三牙轮钻头和布齿密度高、保径齿短、刀翼短的螺旋6刀翼PDC钻头(图2)。该PDC钻头内锥浅、外锥短,易于导向,六螺旋刀翼稳定性好,短保径,主动保径切削齿侧向切削力强,造斜能力高,具有耐磨性高、保持钻具稳定性好等特点。

图2 PDC钻头示意图Fig. 2 Sketch of PDC bit

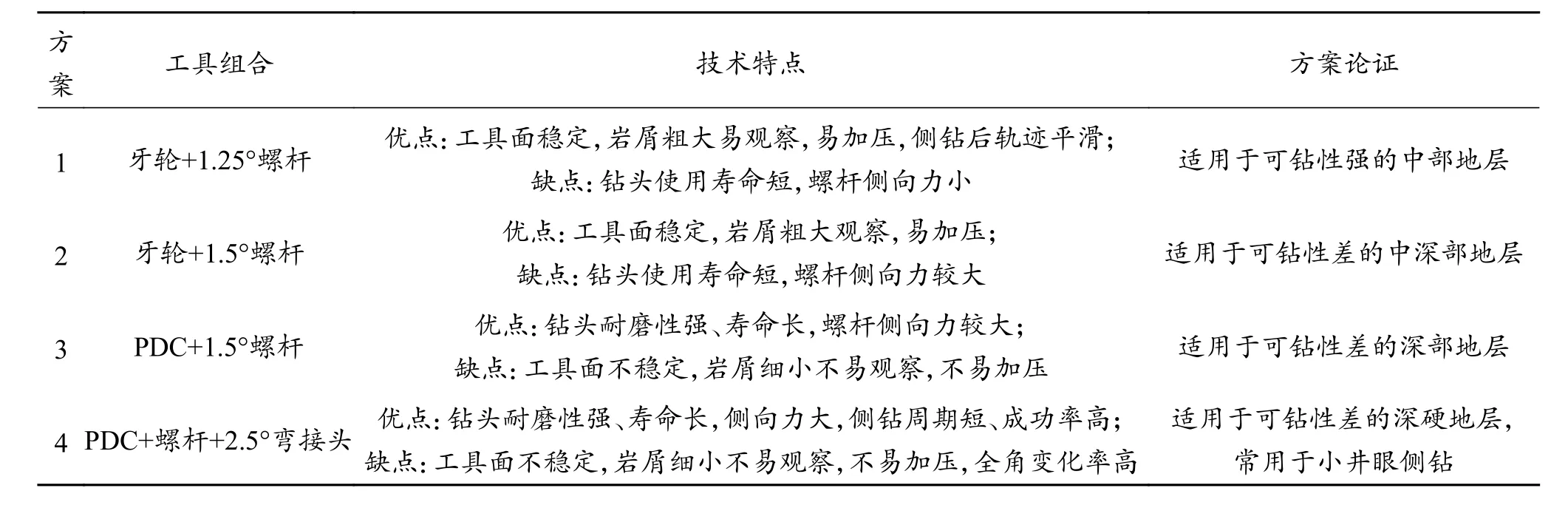

2.2.3 侧钻工具优选

不同侧钻工具组合技术特点与方案论证分析见表1。通过对比分析,采用“PDC钻头+直螺杆+2.5°弯接头”作为侧钻的最优工具。

2.3 方位角校正系统软件的开发

由于钻柱磁化会导致MWD轴向磁通门传感器的测量参数产生误差,当井眼轨迹方位角在正东或正西方向时(90°或270°)误差最大。为此,以间接方位角校正法为基础设计了“方位角校正系统”软件(见图3),对所测量数据进行对比与校正,提高井眼轨迹的精度。

表1 侧钻工具组合方案对比Table 1 Comparison between sidetracking tool combination schemes

图3 方位角校正系统Fig. 3 Azimuth correction system

2.4 送钻方式优选

送钻方式是深井、超深井控时侧钻的重要环节。传统的控时侧钻分为自动送钻和主动送钻两种。自动送钻最低机械钻速只能设置为1 m/(30 ~40 min),该钻速无法在深硬地层造台阶,导致钻头滑入老井眼。主动送钻是在滚筒或钻杆上做标记,手动控制钻柱的下放速度,该送钻方式易受人为或环境(雨雪、雾霾)等因素影响,不能保持送钻的连续性和均匀性。为此采用半主动半自动送钻,该方式以自动送钻的最低机械钻速为基础,将需要控时侧钻的时间均匀分配,每次间隔固定的时间自动送钻一次,侧钻所受影响小,成功率高。

2.5 钻井液设计

为保证侧钻过程中能够使岩屑及时返出、钻压及扭矩传递平稳,要求钻井液具备良好的携岩性、润滑性及抗高温性等特点[11]。因此,设计了抗高温低固相钻井液体系,配方为:膨润土浆 + 0.2%NaOH+0.3%抗高温增黏降滤失剂Driscal D + 0.3%腈硅聚合物降滤失剂SO-1 + 2%磺化酚醛树脂SMP-3 +2%磺化沥青Soletx + 1.5%提切剂HB-2 + 石灰石(依据钻井实际密度要求)。正常钻进时随着井底温度的升高,原钻井液在高温条件下切力、动切力、动塑比下降,返出的岩屑小、细、少,影响地质录井,表明钻井液黏度和悬浮岩屑能力下降。因此,对钻井液采用阶梯式维护模式,以胶液形式添加SMP-3、Soletx、HB-2、SO-1、Driscal D、乳化沥青等提高钻井液的高温稳定性,使其黏度92~98 s,密度1.13 ~1.15 g/cm3,pH值10,含砂量0.1%,动切力13~18 Pa等参数控制在安全钻井范围内。同时,最大限度地使用固控设备,降低钻井液劣质固相含量,改善滤饼质量,使滤饼薄而韧;从严控制钻井液滤失量,尤其是高温高压失水,保证高温高压滤饼厚度小于1 mm,避免黏附卡钻的发生。

2.6 MWD仪器优选

目前国内的MWD仪器在随钻测量过程中,当井深超过5 000 m、温度超过125 ℃之后,经常出现使用时间短、稳定性差、测量数据误差大、信号传输及解码能力低等问题。针对该井超深超高温情况优选MWD:(1)采用本公司自主研发的抗高温无油囊(全金属)脉冲发生器,防止油囊在高温高压下产生鼓胀或破裂故障,增加仪器在井内的使用时间;(2)采用哈里伯顿公司(Solar-175型)抗高温磁性测斜仪(工作温度175~190 ℃),该仪器外径51 cm,增加隔热套,比普通MWD井下仪器外径略大,内部均使用抗高温电子元件,使得井下仪器能够满足抗175 ℃高温的要求。当温度低于预设温度时,仪器内部温度补偿模块根据所测量温度自动补偿校正六轴传感器温漂引起的误差,当温度超过预设温度自动自锁以保证测量数据准确度;(3)应用曼彻斯特码,降低信号传输编译周期和转化级别,防止时钟同步丢失,提高解码率;在传输序列中设置动态井斜角和方位角实时监控轨迹参数,缩短侧钻时间;(4)将自主研发的抗高温脉冲发生器与哈里伯顿公司的磁性测斜仪相结合,提高仪器使用时间,降低维修费用。

3 现场应用

3.1 老井轨道数据的校正

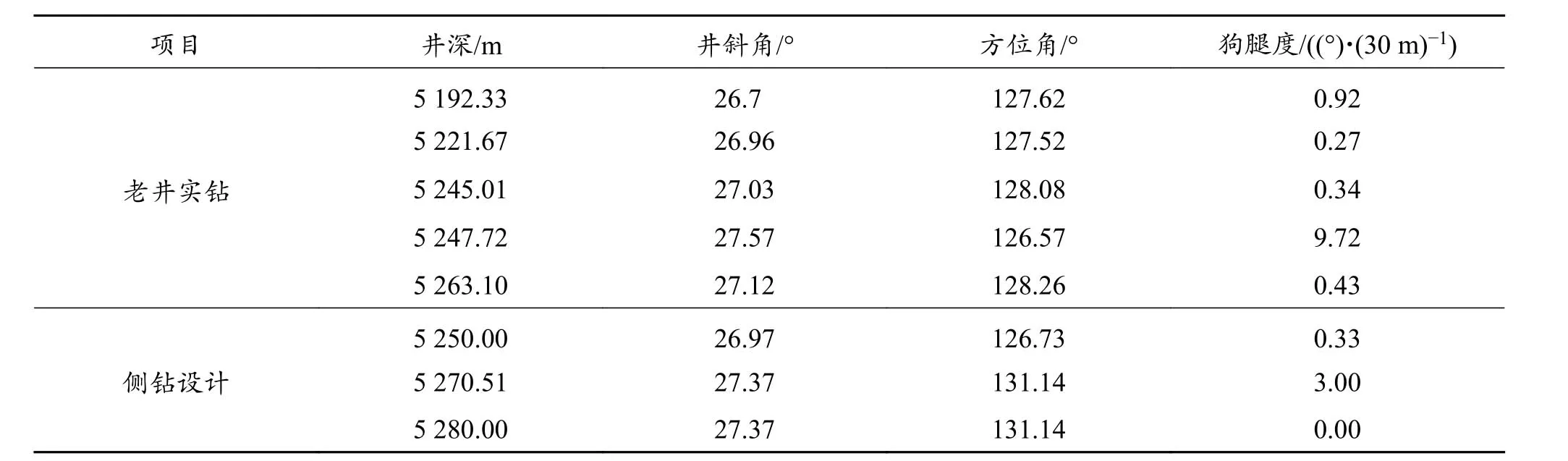

AT-6X侧钻井轨道设计与老井眼趋势相近,且老井在侧钻井段测量数据出现误差,从表2可见,老井实钻井深5 247.72 m处,井斜角、方位角及狗腿度都与其他点对应的测量值偏差较大,因此,在注水泥塞前首先要对老井轨迹数据进行复测和校正。步骤为:(1)采用超高温MWD及电缆测井仪对该井段数据分别进行复测;(2)从加拿大自然资源数据库(Natural Resources Canada)查询得到该井的磁感应强度为54.283 nT,超高温MWD测得磁感应强度为54.511 nT,假定5 248 m存在钻柱磁干扰现象,用方位校正系统软件对数据进行对比与校正,见表3。

表2 老井实钻数据与侧钻设计Table 2 Actual drilling data and sidetracking design of old well

从表3可看出,在5 247.72 m处高温MWD连续3次侧量井斜角最大差值7.26°,方位角最大差值27.86°;超高温MWD与电测复测结果井斜角差值0.07°、方位角差值0.86°,说明后两者的测量值符合仪器的测量误差(井斜角≤0.2°、方位角≤1.5°),同时与校正后的方位角128.28°的差值分别为0.37°、0.49°,均在误差范围内。此时循环温度133 ℃,说明该井段测量值未受磁干扰影响,而高温MWD测量值受温度影响很大。因此,老井眼轨道数据以电缆测井为准,并更换超高温MWD实施侧钻作业。

表3 不同仪器测量数据与方位校正对比Table 3 Comparison between the measurement data by different instruments and the azimuth correction

3.2 侧钻实施

3.2.1 第1次施工(5 206~5 232 m)

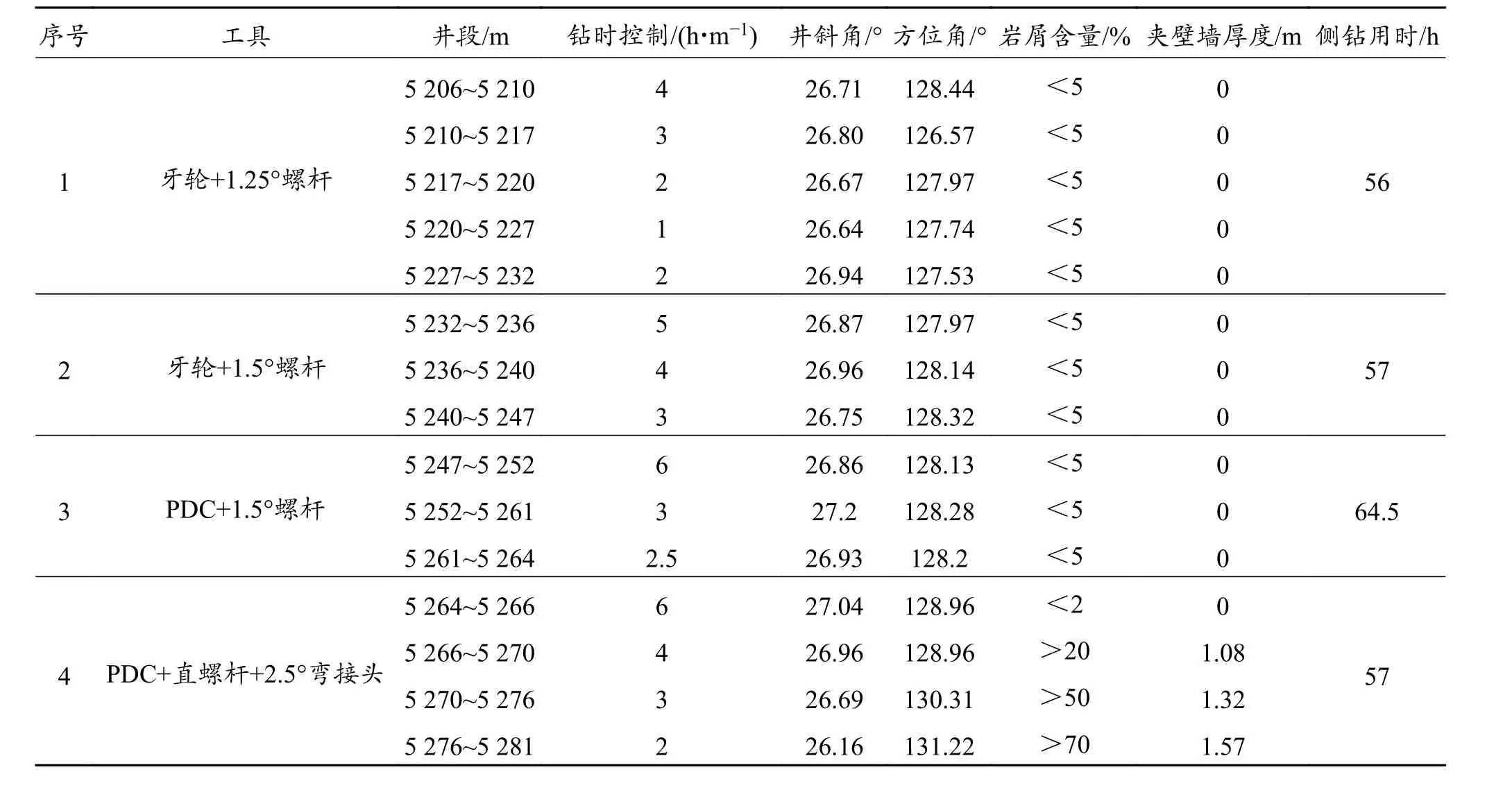

在停泵状态下对水泥塞进行承压试验,距离塞面8 m左右开始划槽3 h(排量9 L/s、工具面110°),在侧钻点位置造台阶0.5 h(排量6 L/s,顶驱转速40~60 r/min)。钻具组合:Ø152.4 mm牙轮钻头 +Ø120 mm螺杆(1.25°) + Ø146 mm稳定器 + Ø120 mm浮阀 + Ø120 mm定向无磁钻铤+ Ø120 mm无磁钻铤 + Ø120 mm钻铤 × 3根 + Ø101.6 mm加重钻杆 ×14根+ Ø120 mm随钻震击器 + Ø101.6 mm加重钻杆 + Ø101.6 mm钻杆 × 283根+ Ø165 mm接头 +Ø127 mm钻杆。侧钻初期前4 m钻压控制在0~1 kN,排量9 L/s,采取控时侧钻,侧钻施工数据见表4。从表中岩屑含量<5%及夹壁墙厚度可以判断出两井眼未分离,侧钻失败。

3.2.2 第2次施工(5 232~5 247 m)

其他参数不变,将螺杆角度增大至1.5°,将5 232~5 326 m钻时控制延长为5 h/m,试验结果分析岩屑含量、夹壁墙数据同第一次相同(表4),说明侧钻失败。由于牙轮钻头寿命限制不能持续侧钻,造成侧钻失败,说明该地层不适合用牙轮钻头侧钻。

3.2.3 第3次施工(5 247~5 264 m)

在螺杆角度不变的情况下,采用侧向切削力强、耐磨性高的T1365PDC钻头。将工具面控制在140°,钻头离井底7~8 m悬空划槽10 h,侧钻点造台阶0.5 h。原因分析:该井段老井使用1.25°螺杆平均造斜率5 (°)/30 m,侧钻使用1.5°螺杆,理论计算造斜率大于8 (°)/30 m,连续侧钻15 m,不考虑井眼扩大率的情况下,夹壁墙厚度应超过1 m,但实际侧钻数据的井斜角与方位角变化值小,夹壁墙厚度与岩屑含量均与前两次一样,见表4。其原因一是同方位侧钻轨道趋势相近,延长了侧钻井段,二是地层岩石强度大于水泥塞强度,侧钻时螺杆弯点不能得到有效支撑,钻头在老井井壁打滑,无法形成台阶,最终导致侧钻失败。

3.2.4 第4次施工(5 264~5 281 m)

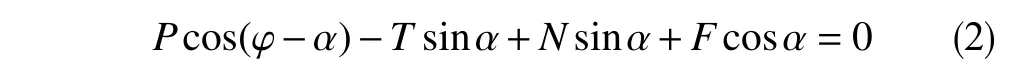

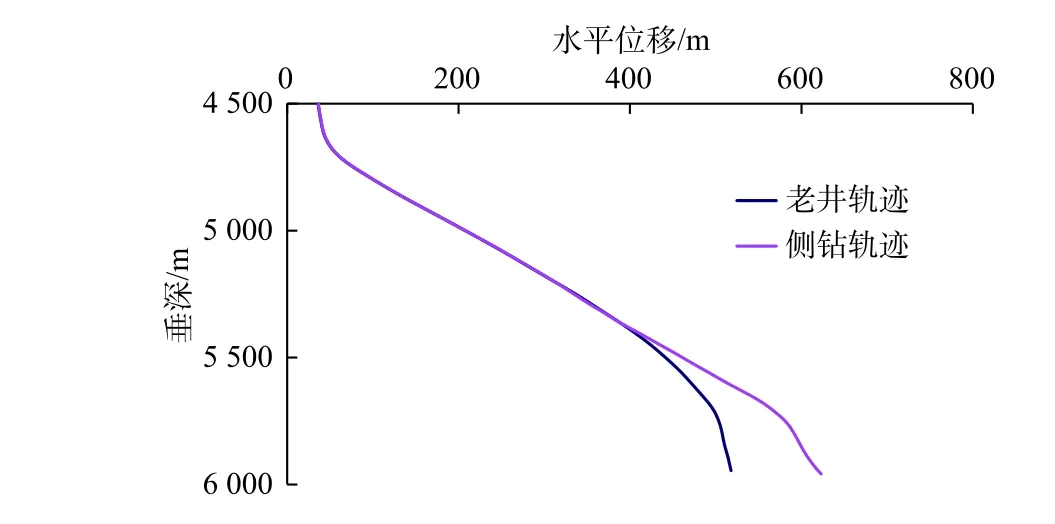

为防止钻井液射流破碎台阶,不安装钻头水眼,同时为进一步提高侧向力使用大角度弯接头与直螺杆相配合,工具面控制在140°,钻头离井底6 m划槽3 h。将前3次的主动送钻方式改为半主动半自动精细控时送钻方式(钻时控制1 m/6 h = 1 m/21 600 s,而顶驱自动送钻最低钻时1 m/0.5 h = 1 m/1 800 s;利用顶驱自动送钻模式将钻时控制为0.02 m/72 s,间隔时间360 s;钻进1 m需要送钻50次,送钻一次总时间72+360=432 s,因此,通过50次周期循环送钻,将钻时控制在1 m/6 h),按照同样的方法调整间隔时间完成后续井段的侧钻。从表4可以看出侧钻进尺12 m时根据岩屑含量>50%、夹壁墙厚度发生变化判断出两井眼发生分离,为保证夹壁墙稳定性继续钻进5 m完成侧钻,侧钻效果见图4。

表4 侧钻井段实验数据Table 4 Experimental data of sidetracking hole section

4 结论

(1)采用的PDC钻头+直螺杆+2.5°弯接头工具与半主动半自动送钻方式相结合是小井眼深硬地层同方位侧钻成功的关键。

图4 老井和侧钻井轨迹垂直剖面Fig. 4 Vertical profile of the trajectories of the old well and sidetracking well

(2)抗高温低固相钻井液体系能够提高钻压、扭矩的有效传递,通过添加SMP-3、Soletx、HB-2等材料将钻井液性能控制在安全钻井范围内,同时保证在高温条件下具有良好的携岩性,润滑性。

(3)优选的MWD(175~190 ℃)磁性探测仪在高温条件下可自动补偿温漂引起的测量误差。全金属脉冲发生器可增强信号传输强度、延长仪器的使用时间。