光纤DTS监测在海上油田热采井中的应用

2020-06-18邹剑万芬王秋霞辛野周法元刘志龙

邹剑 万芬 王秋霞 辛野 周法元 刘志龙

1. 中海石油(中国)有限公司天津分公司;2. 中海石油能源发展股份有限公司工程技术分公司

海上油田稠油油藏的开采方式主要有蒸汽吞吐、多元热流体、蒸汽驱、SAGD,其中渤海油田稠油油藏主要采用蒸汽吞吐方式开采,现场注汽作业为了评价蒸汽吞吐井底水平剖面的吸汽效果,需要对注汽前、中、焖井及放喷过程中井筒及井底的沿程温度进行监测,便于海上稠油热采工艺技术优化及油藏评价。

目前渤海油田P油田已开展了2口蒸汽吞吐试验井研究,但受限于井型、井深、井底注汽温度及成本等因素影响,暂未开展热采井下井筒温度实时监测。其次,虽然镀金光纤可以满足井下高温的要求,但成本高昂,不利于现场的推广使用。近年来DTS光纤监测在国内外油田取得了广泛的应用,效果显著,但是测试温度相对较低。由于海上热采的井底蒸汽温度预计达到370 ℃,故在海上油田尚未推广使用[1]。

目前经过室内高温高压实验,筛选出了耐温400 ℃的光纤光缆,现场施工中通过增加光纤重复利用率的方法,光纤测试成本每口井次可降低高达50%。目前DTS光纤监测在渤海油田成功应用了2口井,共计4轮次(每口井2轮次吞吐)。

1 基本原理及管柱结构

1.1 光纤监测基本原理

1.1.1 光纤DTS监测原理

光纤DTS温度监测主要是根据光时域原理(OTDR: Optical Time Domain Reflectometer)和光纤的后向拉曼散射温度效应,利用先进的OTDR技术进行定位,采用拉曼散射效应测温。

激光器接受地面控制电脑的指令,定期由耦合器通过半导体激光二极管(LD)向井下光纤中发出1 064 nm连续波长的入射光信号,激光信号到达光纤传感器后,经过传感器内部的测温装置形成反射光谱,由于不同的温度反射的光谱不一样,反射回入射端的反射光中,有一种拉曼(Raman)散射光。该拉曼散射光含有2种频率成分:斯托克斯(Stokes)和反斯托克斯(Anti-Stokes)光。其中Stokes光与温度无关,而Anti-Stokes光的强度则随温度变化。Anti-Stokes和Stokes之比和温度之间关系可用下式表示[2-3]

式中,las为Anti-Stokes光强度,dB;l为Stokes光强度,dB;a为温度相关系数;h为普朗克常数,J · s;c为真空中的光速,m/s;v为拉曼平移量,m−1;K为玻尔兹曼常数,J/K;T为绝对温度,K。

根据式(1)及实测Stokes-Anti-Stokes光强之比可计算出温度值为

将一条光纤分为多个等间距区域,并对每个区域的后向拉曼散射光信号进行处理,可实现整条光纤的等间距分布式温度测量。地面光信号解调仪接收到反射光谱后转化成数字信号并发送给控制电脑,控制电脑对信号进行解调并计算出对应的温度值,同时比较信号的发射时间和反向散射信号的到达时间,确定测定出的位置,然后进行显示、存储、报警等操作[4-5]。

1.1.2 光纤光栅FBG监测原理

光栅FBG测温利用布喇格光栅的温度敏感性和光的反射原理,能够实时探测沿光纤光栅感温点的温度变化情况。温度的变化会引起光纤光栅的栅距和折射率的变化,从而使光纤光栅的反射和透射谱发生变化。通过检测光纤光栅反射谱或透射谱的变化,就可以获得温度数据[6]。

一根光纤上串联的N个光栅,由光源发射的光经过Y型分路器,通过所有的光栅S,由于每个光栅反射的光的中心波长不同,反射光经Y型分路器的另一端口耦合进光纤光栅感温探测信号处理器,通过光纤光栅感温探测信号处理器探测反射光的波长及变化,就可以得到解调数据,再经过处理,就得到对应各个光栅处环境的实际温度[7]。同时光纤光栅的中心波长与温度有一定的关系,通过监测光栅反射回的波长值的变化,可以得到光栅所处位置的温度值,从而达到温度监测的目的。

1.2 光纤结构及测试管柱

1.2.1 光纤结构

高温长效测试系统由地面终端显示器、高温光纤光栅温度解调仪、分布式高温光纤温度解调仪、高温光纤光栅温度传感器及分布式高温光纤传感器构成。高温光纤光栅温度传感器和分布式光纤温度传感器采用特殊涂层的耐高温光纤,耐温等级370 ℃[8-9]。高温光纤光栅温度解调仪和分布式高温光纤温度解调仪分别接收2种光纤传感器的测温信号并对其监测数据进行处理。

由于光栅测温为点试测温,可以精确定位到某一“点”,精度更高,可以同时监测多个点的温度,对温度变化判读的响应速度快,因而对温度变化判断的准确性更高。但成本较高,导致系统成本及维护成本上升,而且采用特制光缆,导致施工难度加大。DTS测试是连续性测温,整个监测过程是连续的,一根光纤既做传感器同时又做传输载体,安装简单、施工更方便,但测量精度没有光栅测量精确。为了达到监测注汽温度的准确性和连续性,利用光栅测温(FBG)和DTS测温相互校正的方式,监测井底注汽温度[10]。

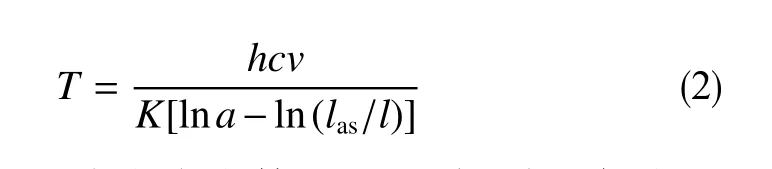

1.2.2 光纤测试管柱结构

渤海P油田蒸汽吞吐井A井在注汽中进行了光纤监测试验,试验工艺主要分为地面部分及井筒部分。如图1所示,地面主要包含光纤传感器的地面监控中心及对井底输出数据的解释系统。井筒部分主要包括光缆在200 m左右位置的封隔器穿越,即顶封以上测的是油套环空数据,顶封以下测的是油管内部的蒸汽数据[11]。

图1 光纤测试井筒管柱结构Fig. 1 Sting structure in the well of optical fiber testing

2 监测作业过程

2017年12月28日—2018年3月9日为现场测试阶段,本次注汽作业共计63 d、注汽阶段36 d、焖井阶段5 d、放喷阶段22 d(光缆实际入井95 d)。A井深2 430 m,本次光缆下入深度2 399 m。在此期间监测系统完成对注汽前期、注蒸汽、焖井、放喷4个阶段的全井段分布式光纤温度剖面测试、以及水平段20点光纤光栅温度测试。在注蒸汽期间,井下最高温度达368.22 ℃,监测系统完整地记录了全过程。

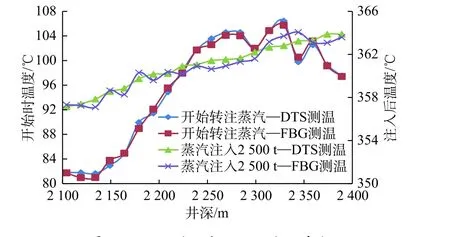

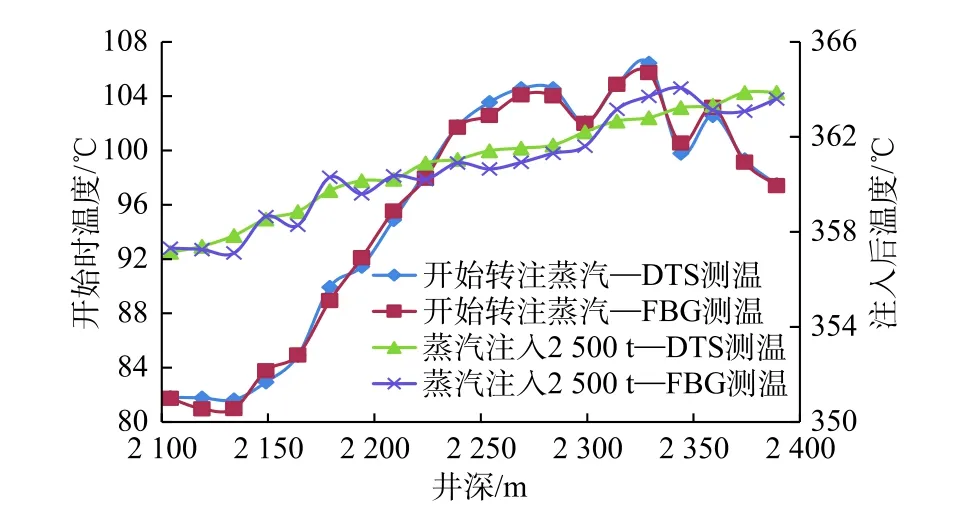

注汽中,水平段油管内部的温度对比如图2所示;在2种注汽情况下对DTS测温和FBG测温进行误差分析,结果如表1所示。图2中同一注汽点,分别对比常温状态、高温状态下光纤DTS测温与FBG测温数据,结果表明在常温状态及高温状态下两者温度相差在±1 ℃以内。由表1中可知,注汽中两者最大误差不超过1.11%,说明光纤DTS测温具有较高的精度及可信度。

图2 DTS测温和FBG测温对比Fig. 2 Comparison between DTS temperature and FBG temperature

3 测量结果分析

3.1 注汽阶段数据分析

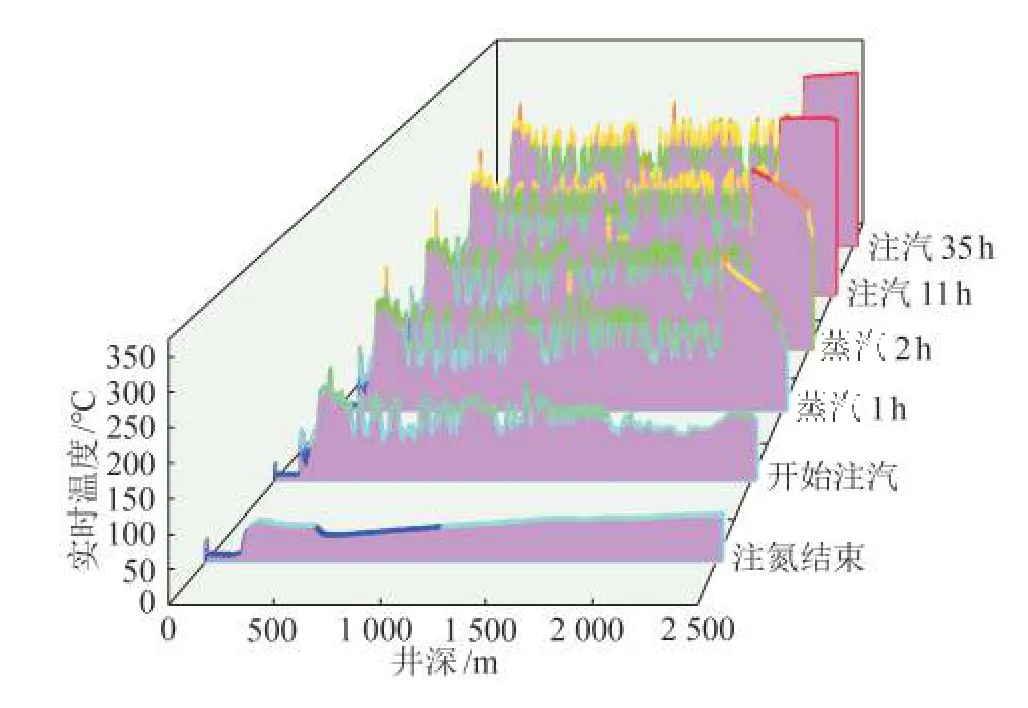

通过光纤监测,可以得出A井在不同注汽时间时全井筒的温度分布曲线,以及同一位置不同注汽时间的温度变化,如图3所示。随着注汽时间的增加,封隔器以上井筒环空温度稍有升高,水平段井筒内温度迅速升高(图中蓝色:温度50~100 ℃;绿色:温度100~200 ℃;黄色:温度200~250 ℃;橙色:温度250~300 ℃;红色:温度300~350 ℃),跟端位置处温度高于趾端位置处温度,注汽11 h后,由于油藏吸汽能力有限,趾端位置处蒸汽富集达到饱和。

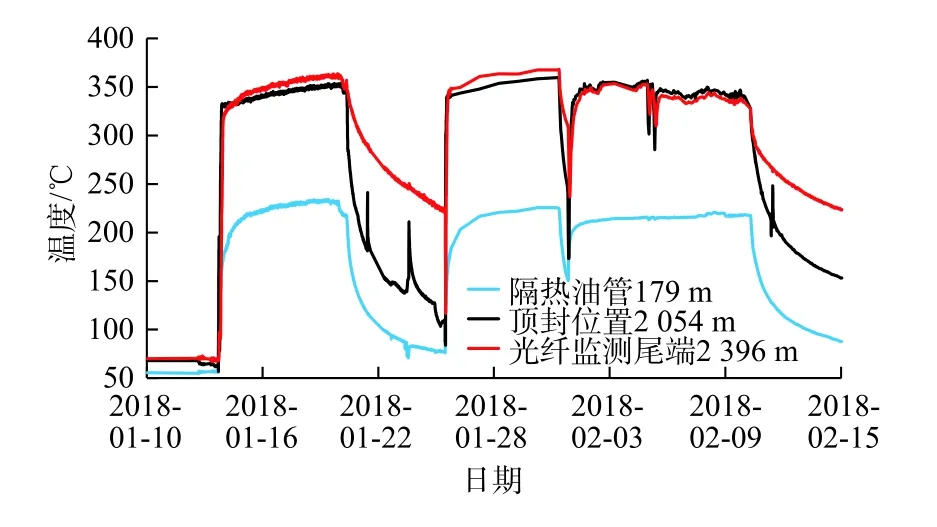

隔热油管、油管顶深、光纤监测尾端各点在注汽前、注汽中、焖井、放喷期间热采全过程温度变化曲线如图4所示。隔热油管处最高温度为234.13 ℃,顶封位置最高温度为259.94 ℃,光纤监测尾端最高温度为368.22 ℃。在连续注汽时,油套环空的温度在一定时间内就会达到相对的平衡。

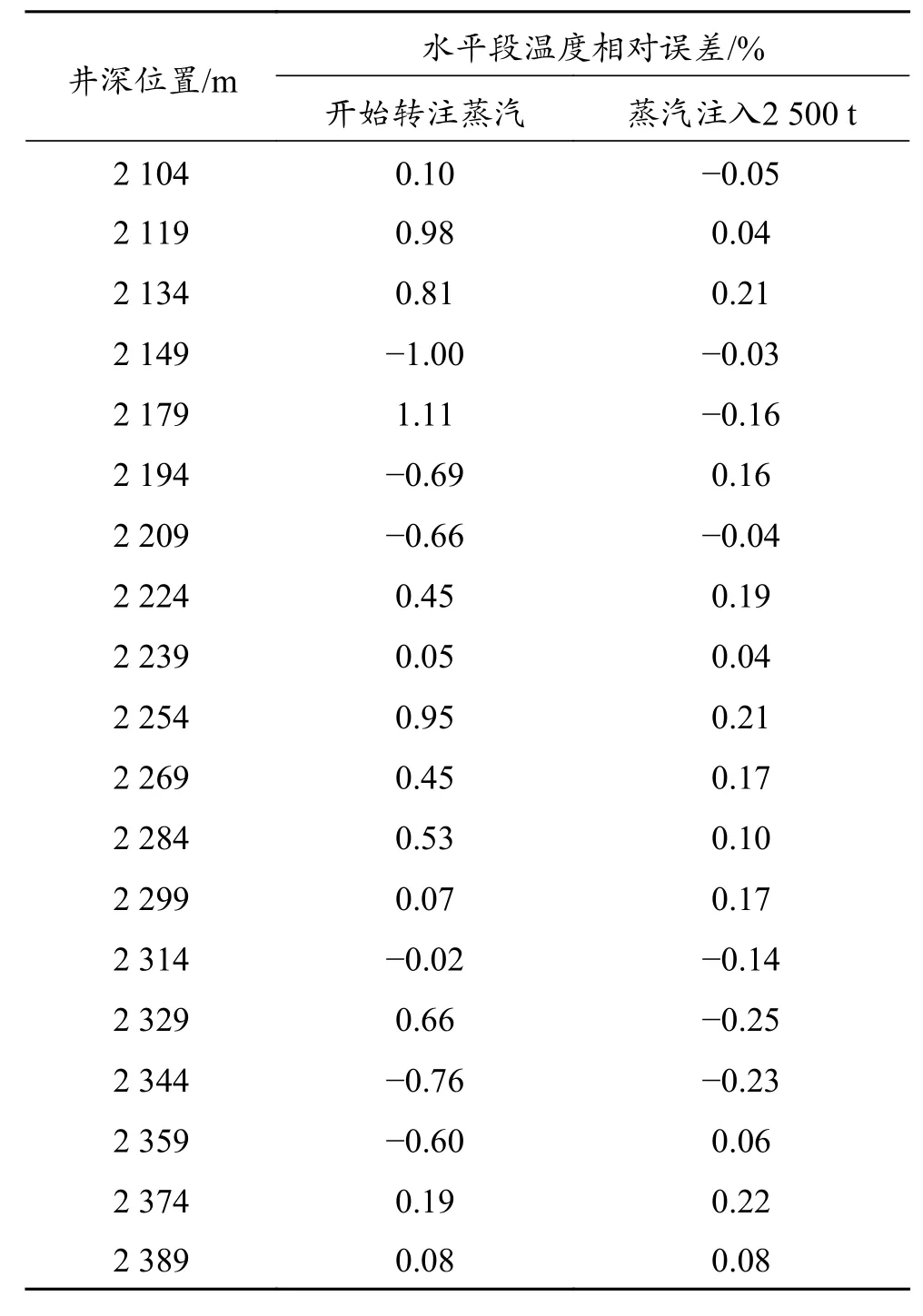

表1 DTS测温和FBG测温度校正结果对比Table 1 Comparison between the corrected DTS temperature and the corrected FBG temperature

图3 不同注汽时间全井筒的温度变化Fig. 3 Temperature change in the full hole for different steam injection time

图4 注汽期间不同位置的温度变化Fig. 4 Temperature change at different positions in the stage of steam injection

3.1.1 蒸汽上返监测

注汽过程中,为了降低井筒中蒸汽径向对地层的传热而带来的热损失,封隔器以上的环空井筒中采用氮气隔热;由于水平段油藏吸汽能力有限,井底的滞留蒸汽从趾端环空上返,而且蒸汽温度过高引起水泥环升温及套管升温,造成井口采油树抬升,同时在高温蒸汽下加速了对井筒工具的腐蚀性,故对注汽过程中蒸汽上返的控制极为重要。通过实时监测温度,能够对井下注汽情况进行监测和控制,能够监测蒸汽上返及并及时控制,摸索间歇注氮工艺,对注汽起到指导和决策性意义。

如图5所示,2月6日13:48蒸汽由2 174 m(B点)上返到2 148 m(A点),上返26 m;锅炉出口压力15.97 MPa,补氮至19 MPa,补氮后观察温度回降,至2月8日6:07,蒸汽回降至2 175 m(C点)。说明环空补充氮气后蒸汽液面比之前上返到B点的液面下降了1 m。

图5 氮气压制蒸汽上返Fig. 5 Returning of steam under the driving of nitrogen

3.1.2 隔热油管热损失评判

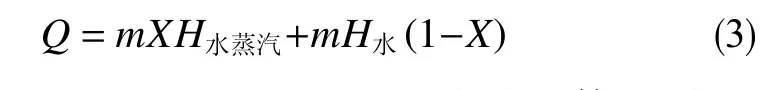

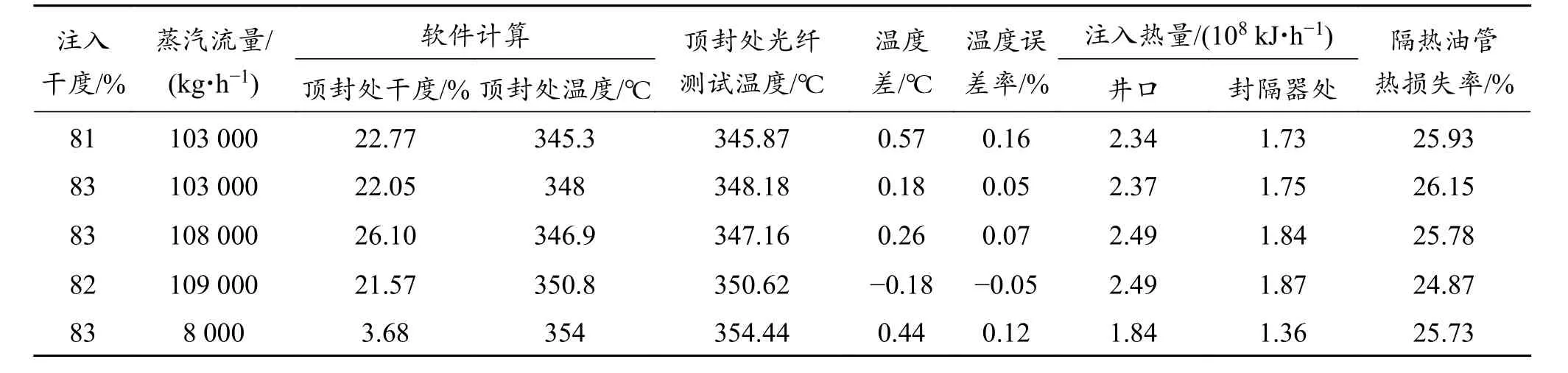

通过光纤监测到的顶部封隔器处的温度,运用热采井筒wellflo软件建立蒸汽吞吐模型,进行注汽拟合,计算顶部封隔器处蒸汽干度。利用软件计算的井底封隔器处的干度及温度计算注入热量,结果见表2。计算公式为

式中,Q为热流体的热量,kJ/kg;m为热流体的质量,kg;H为热流体的比焓,kJ/kg;X为干度,%。

由表2可看出,封隔器处光纤测试温度对比软件计算温度误差率最大为0.16%;根据封隔器处蒸汽干度计算封隔器处蒸汽热量,最终得到隔热油管每千米蒸汽热损失最大为13.07%。注汽速度越低,热损失越大,蒸汽干度下降越多。

表2 DTS测试顶封处温度与软件计算温度Table 2 The temperature at the upper isolation measured by DTS and the temperature calculated by the software

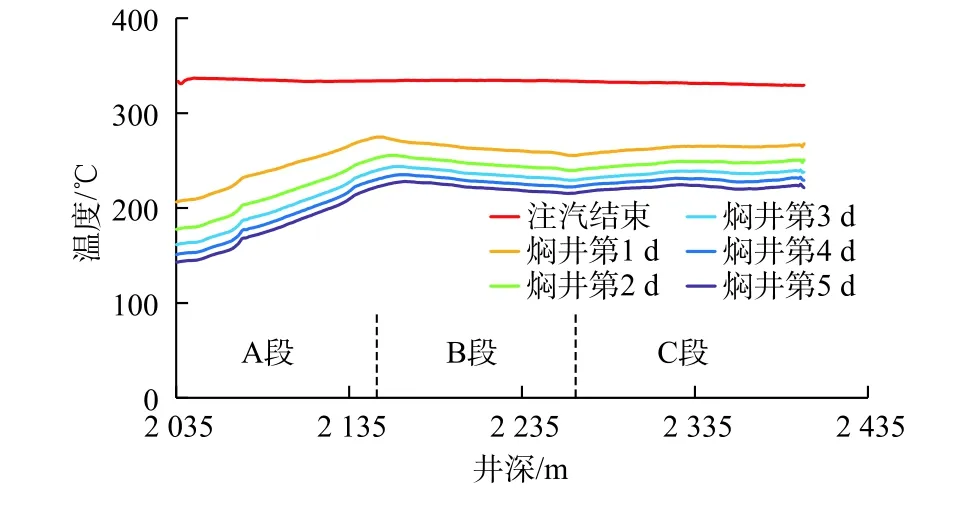

3.2 焖井阶段数据分析

本次注汽共计焖井5 d,焖井第1 d水平段温度快速下降,约平均下降73 ℃,后期降温速度较缓慢,如图6所示。从曲线趋势可以看出,A段储集热量较少,当停注蒸汽时,热量快速扩散。

图6 焖井期间水平段的温度变化Fig. 6 Temperature changes in the horizontal section during soaking

3.3 放喷阶段数据分析

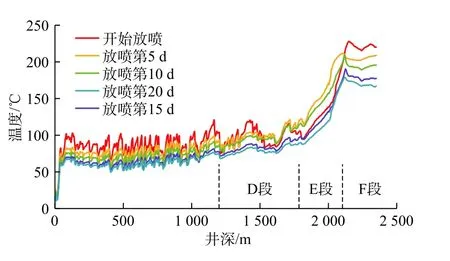

开始放喷时,井筒附近高温流体快速流入井筒,并上返至井口。如图7所示,从F段曲线可以看出吸收蒸汽能力存在较大差异。放喷结束时,井下1 800 m位置流体温度约为100 ℃,为后期电泵下入工艺提供数据参考。

4 结论

(1)目前光纤监测技术在渤海油田稠油吞吐井中已成功应用2口井,成功监测了注汽前、注汽中、焖井及放喷各个阶段环空井筒及水平段蒸汽温度的变化。结果显示,随着注汽时间的增加,环空井筒温度逐渐升高,最后维持稳定。

图7 放喷期间全井段温度变化曲线Fig. 7 Temperature change of well in the blowout stage

(2)通过井筒环空温度的监测,可以实时判断蒸汽的上返距离。本轮次注汽光纤监测中,蒸汽最大上返26 m,通过环空补注氮气措施,蒸汽上返液面最终回落正常液面。

(3)通过DTS监测井筒注汽温度,结合软件实际拟合,计算出注汽中隔热油管每千米热损最大为13.07%。