天然橡胶对聚乳酸的改性研究

2020-06-18郭杜宇翁方青伍强贤

郭杜宇,翁方青,伍强贤

(华中师范大学化学学院绿色高分子实验室,农药与化学生物学教育部重点实验室,武汉 430079)

近年来,由于环境问题日益突出和传统的石油资源逐渐减少,寻找新的可降解的材料迫在眉睫,因此,生物可降解的聚合物和可再生聚合物成为人们特别关注的对象[1].聚乳酸(polylatic acid,PLA)因其在生产过程中无污染和可生物降解被广泛应用于食品包装、医学材料、建筑、农业、造纸等多领域[2-3].然而,由于聚乳酸固有的脆性抗冲击差,其广泛的应用受到了极大的限制[4].于是对PLA改性以克服脆性等缺点尤为重要,其中,聚合物共混是一种较为经济实用的改性方法,如将纤维素、淀粉等与聚乳酸共混,均可在一定程度上提高聚乳酸的韧性[5-6].苟莎恒等[7]用聚乳酸与玻璃纸复合制备了复合膜,用KH550作偶联剂,改善界面相容性并且提高力学性能以及防水性能.杜思琦等[8]用热模压法制备黄麻纤维和聚乳酸的复合材料可以提高力学性能.崔锋锋[9]用热塑性PVA与PLA熔融共混制备复合材料用于增韧PLA.虽然以上这些方法都能达到一定效果,但是其力学性能及强度提高的并不明显.

天然橡胶(natural rubber,NR)是一种从橡胶树中提取的可再生资源,经过凝固、干燥等加工工序而制成的弹性固状物,其主要成分是聚异戊二烯.天然橡胶具有良好的韧性、灵活性、生物降解性、生物相容性和低成本等特点,使其成为改性聚乳酸的一种优质高分子材料[10].Mekonnen等[11]用天然橡胶乳液与微晶纤维素的悬浮液共混形成稳定的胶体分散体,通过配比不同的含量来提高力学性能.Supphathee等[12]用原位溶胶-凝胶法加入稀硫酸制备了天然橡胶和六方介孔的二氧化硅复合材料,提高其疏水性能.Bansod等[13]将硫化后的橡胶与石墨氮化碳在双辊混合机中共混制备出一种新型弹性体复合材料.这些研究表明NR在对材料进行增韧方面是一种较理想的原料,于是本研究选用NR通过熔融共混这种简单的加工方法来改性PLA,并且探究了不同添加量的NR对PLA改性效果的影响.

通过对复合材料的拉伸、弯曲、冲击性能测试发现NR的确可以在一定程度上增韧PLA,并且当NR添加量为10%的时候得到的复合材料的断裂伸长率提高效果最佳达到了41.1%,且材料的拉伸强度没有降低.因此本研究为改性聚乳酸提供了一种新的方法,对进一步更好地应用PLA具有推进作用.

1 材料与方法

1.1 实验材料

1.1.1 实验试剂 聚乳酸(PLA,Naturework4032D),上海同杰良生物材料有限公司;天然橡胶,宝鸡市国康市生物有限责任公司;氧化锌(分析纯),天津市福晨化学试剂厂;硬脂酸(stearic acid,SA,分析纯),天津市福晨化学试剂厂;硫磺(分析纯),天津市福晨化学试剂厂;二乙基二硫代氨基甲酸锌(分析纯),天津市福晨化学试剂厂.

1.1.2 实验设备 密炼机(QE-70A,武汉启恩科技发展有限责任公司);塑料摆锤冲击试验机(ZBC1400-A,美特斯工业系统(中国)有限公司);电子式万能试验机(HY-0580,深圳新三思计量有限公司);电热恒温干燥箱(DHG-9140A,上海一恒科技有限公司);电子分析天平(FA2001,上海舜宇恒平科技有限公司);注塑机(M1400,武汉启恩科技发展有限责任公司).

1.2 实验方法

1.2.1 对照样品的制备 将密炼机的温度设置成180 ℃,转速54 r·min-1.将70 g纯聚乳酸加入密炼机,密炼10 min后,迅速取出并趁热将所得样品剪成小颗粒用于注塑.然后将NR(6.5 g)和PLA(63 g)放在密炼机中熔融密炼3 min后,加入ZnO和SA,继续密炼10 min制备复合材料PLA/NR-S5.

1.2.2 实验样品的制备 将密炼机温度设置到180 ℃,转速54 r·min-1.先加入 NR(3.5 g)以及 PLA(66.5 g)熔融密炼3 min,再加入硫化剂(ZnO+SA+S+ZDEC)继续密炼10 min (硫化剂和NR占总质量的5%),得到密炼产物并命名为PLA/SNR-5,趁热将其剪成小块用于注塑.用相同的制备方法制备PLA/SNR-10和PLA/SNR-15,密炼过程中不加硫化剂得到的产物分别命名为PLA/NR-5,PLA/NR-10.具体的原料配比方法如表1所示,硫化剂的质量比如表2所示.

表1 不同复合材料的原料配比方法Tab.1 Proportioning method of different raw materials

表2 硫化剂的质量比Tab.2 Mass ratio of curing agent

1.2.3 注塑样条 用于拉伸测试和冲击测试的样条是使用武汉启恩科技有限责任公司生产的注射机制备.注射成型条件:料筒温度为190 ℃,注射时间为15 s,合膜时间为3 s,冷却时间为7 s.注塑得到厚2 mm、宽5 mm、长75 mm的哑铃条样条,国标为GB/T1447.用于拉伸测试中使用.弯曲测试的样条模具为厚4 mm、宽10 mm、长80 mm的直条样品,国标为GB/T 1449.冲击测试的样条模具为厚4 mm、长80 mm、缺口2 mm,国标为GB/T 1451.放置1 w后进行力学性能的测试.

1.3 表征与测试

1.3.1 傅里叶红外光谱测试(FTIR) 将得到的复合材料用小刀轻轻刮下部分,同溴化钾共混放置于模具中,采用傅里叶变换红外光谱仪(Nicolet 6700,美国)对其进行表征,扫描范围在400~4 000 cm-1.

1.3.2 X射线衍射测试分析(XRD) 采用德国布鲁克公司的D8 ADVANCE的X射线粉末衍射仪对复合材料进行表征.扫描范围是10~80 °,电压为40 kV,电流为40 mA,入射光为Cu Kα(λ=0.154 nm).步长是0.02 °,每步时间为0.15 s.

1.3.3 扫描电子显微镜(SEM) 用液氮将注塑出来的样条进行浸泡冷冻,等待样条变脆后用镊子掰断,在断口的横截面上蒸镀导电层(喷金),将其固定后,用扫描电子显微镜(JSM-5610LV,日本)观察其断裂面.

1.3.4 差示扫描量热法测试(DSC) 通过使用查实扫描量热仪(DSC8500,美国PE公司)来测定所用的复合材料的熔点,玻璃态转化温度以及结晶温度,在惰性气体氮气存在下对材料进行测试,第1次升温速率设置到10 ℃·min-1.从室温升温到280 ℃,在280 ℃下平衡2 min,消除热历史.第2次先降温至-50 ℃,再升温到280 ℃,在这个温度下平衡2 min.

1.3.5 力学性能测试

1) 拉伸性能测试

使用万能拉力测试机(CMT6503,深圳新三思计量有限公司)进行测试,将材料置于室温(25 ± 2) ℃平衡7 d后用于拉力测试.测试标准为ASTM D882-81,拉伸速度5 mm·min-1,夹具距离为40 mm.抗拉强度(MPa)和断裂伸长率(%)为表征样品力学性能的标准.进行5次重复,每个样品测试5次,取平均值并计算偏差.

2) 弯曲性能测试

使用万能拉力测试机(CMT6503,深圳新三思计量有限公司)进行测试,尺寸为10 mm×4 mm×80 mm,支撑跨度以为64 mm,以5 mm·min-1的速率测量弯曲性能,纪录片材的弯曲强度(αf,MPa),每个样品测试5次,取平均值并计算偏差.

3) 冲击性能测试

使用冲击测试机(ZBC1400-1,深圳新三思计量有限公司)进行测试.反向缺口冲击测试使用ASTM D256标准,样条大小为厚4 mm、长80 mm,宽10 mm,V型缺口角度为45 °,深度为0.25 mm.样品被放在一个垂直悬梁上,摆锤从缺口方面对样条进行冲击.读取表盘上示数,每个样品测试5次,取平均值并计算偏差.

2 结果与讨论

2.1 红外测试数据分析

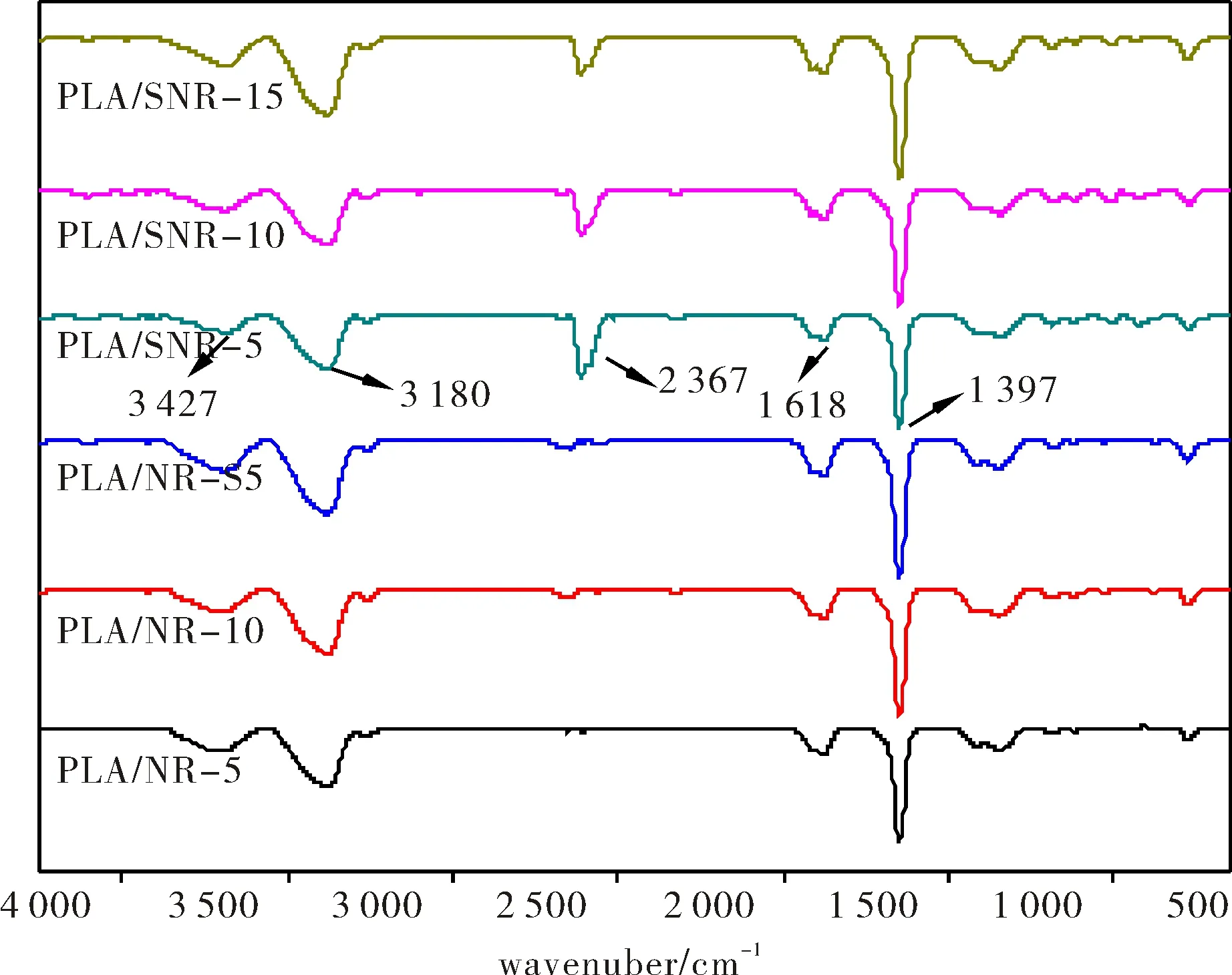

图1中是复合材料的傅里叶的红外光谱图,从图中看出在1 618 cm-1和1 397 cm-1处的峰,是PLA(聚乳酸)上酯基(—C=O)的伸缩振动和吸收振动峰[14],且无论是对照组跟实验组中均出现了这种峰,说明在反应前后聚乳酸的性能没有发生变化,在加入硫化剂的复合材料(PLA/NR-5)中出现了2 367 cm-1峰,是加入的硫化剂中含有二乙基二硫代氨基甲酸锌,是叔氨基的峰[15],3 427 cm-1处复合材料均出现此峰,据分析应是PLA中羟基(-OH)的伸缩振动峰.3 180 cm-1处的峰是PLA中烷基(-CH2-)的伸缩振动峰.综上所述,PLA跟NR共混后发生的物理交联,两者成功结合在一起.

图1 复合材料的傅里叶红外谱图Fig.1 FITR image of composite materials

2.2 X射线衍射测试分析

图2是XRD图,图中曲线从下到上分别是PLA、PLA/NR-5、PLA/NR-10、PLA/NR-S5、PLA/SNR-5、PLA/SNR-10、PLA/SNR-15.图中PLA的衍射峰在14.0°.复合材料的衍射峰基本保持一致,说明加入橡胶后其晶型没发生变化.从衍射峰的强度来看,没有加硫化剂的对照组强度明显降低,应该是NR跟PLA发生了物理交联作用,导致聚乳酸的结晶度下降.而加入了硫化剂后的复合材料强度介于纯聚乳酸跟对照组的复合材料之间,其主要的原因是橡胶在硫化后会形成网状结构,PLA形成细丝状穿插在孔洞中.因此,结晶强度会受到一些限制.

图2 材料的XRD图Fig.2 XRD image of materials

2.3 复合材料的形貌分析

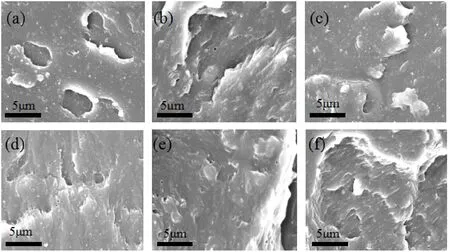

此外,采用扫描电镜对复合材料的断裂面进行分析,图3(a)与3(b)中,在加入橡胶后,在图中能看到很多的橡胶颗粒在PLA中且复合材料的表面粗糙,这是由于材料是不相容的物理共混所造成的[16].随着NR量的增多,可以看到图3(b)其材料表面出现断裂层.图3(d)中,在加入w=5%含量的硫化橡胶后其表面相较没有硫化的复合材料表面几乎无裂缝,其界面相互作用达到改善.在图3(e)中,加入w=10%含量的硫化橡胶,表面较为光滑,没有断裂层.而在图3(f)中,加入w=15%的硫化橡胶的时候,表面很粗糙且出现了很多的断裂面,猜测其原因是加入橡胶的含量过多,破坏了PLA的结构,致使两者共混效果比较差.

(a) PLA/NR-5;(b) PLA/NR-10;(c) PLA/NR-S5;(d) PLA/SNR-5;(e) PLA/SNR-10;(f) PLA/SNR-15图3 复合材料的SEM图Fig.3 SEM images of composite materials

2.4 DCS分析

图4给出了复合材料的DSC分析扫描,可以观察到3种峰,即玻璃态转化峰、放热的冷结晶峰和熔融的吸收峰,这几种峰分别对应玻璃态转化温度(Tg)、冷结晶温度(Tcc)和熔融温度(Tm)[14].PLA的玻璃态转化温度在60.9 ℃,熔融温度为166.1 ℃.复合材料的玻璃态转化温度均有所上升,PLA/NR-5为64.4 ℃,PLA/NR-10为64.4 ℃,PLA/NR-S5为63.4 ℃,PLA/SNR-5为64.1 ℃,PLA/SNR-10为65.1 ℃,PLA/SNR-15为64.4 ℃.可以看到,复合材料的玻璃态转化温度有所升高,这种现象是由于将PLA与NR在密炼机中熔融共混后,在机械剪切的过程中,导致聚乳酸分子增加,因此结晶度提高,从而玻璃态转化温度上升[16].

图4的第2阶段看到的是聚乳酸的结晶峰,其峰的面积比与聚乳酸的含量有关,可以看到的是随着橡胶含量的增加,复合材料中的PLA含量随之降低,因此峰的面积逐渐在减小.第3个阶段是熔融温度的峰,从上到下温度依次是166.1 ℃,167.4 ℃,168.4 ℃,168.4 ℃,167.9 ℃,167.4 ℃.可以看到其熔融温度提高.总体而言,复合材料的热性能有所提高.

图4 复合材料的DSC图Fig.4 DSC image of composite materials

2.5 力学性能分析

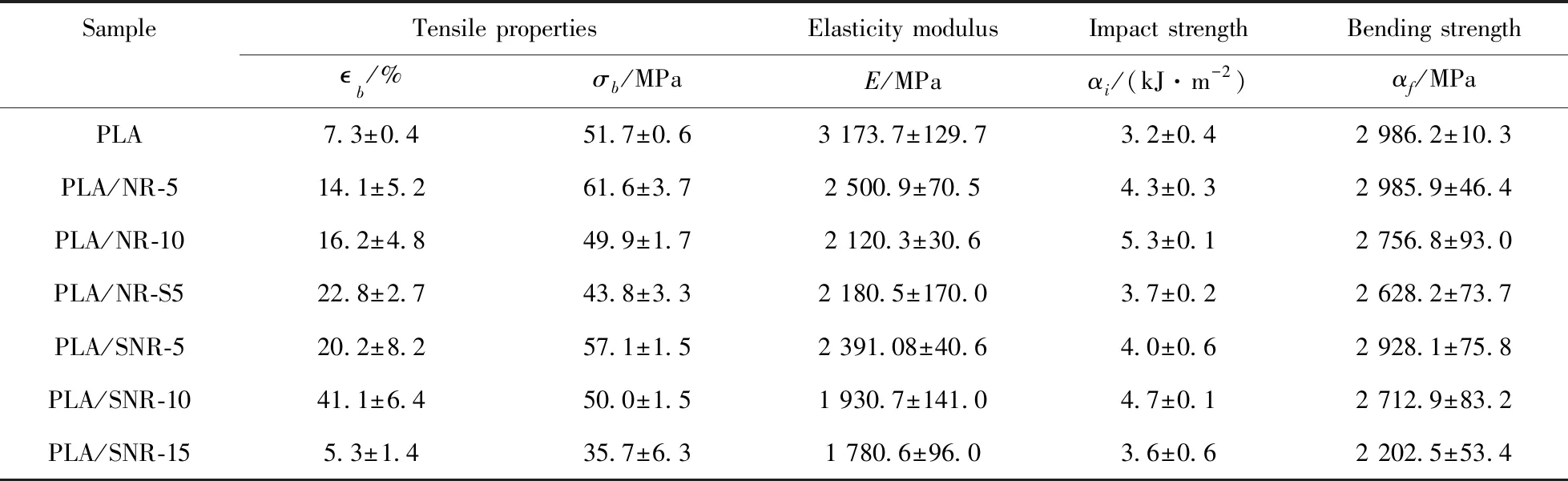

表3是NR和PLA复合材料的力学性能数据表.纯PLA的断裂伸长率为7.3%,拉伸强度为51.7 MPa,冲击强度为3.2 kJ·m-2,弯曲强度为2 986.2 MPa.可以看到加入w=5% NR后的PLA/NR-5,其断裂伸长率比PLA的断裂伸长率增加了一倍多,达到14.1%,冲击强度也有所提高.加入w=10%含量的橡胶(PLA/NR-10)时,其断裂伸长率依旧上升但是增加的并不多.而在加入了硫化剂,橡胶经过硫化后,复合材料PLA/SNR-5,其断裂伸长率增加到了20.2%,拉伸强度为57.1 MPa,冲击强度为4 kJ·m-2.断裂伸长率接近纯PLA的3倍,抗拉强度可冲击强度也相较有所增加.在PLA/SNR-10中,可以发现断裂伸长率达到了41.1%,比纯的聚乳酸提高了近6倍,且比PLA/NR-10来说也提高了近3倍之多.冲击强度达到了4.7 kJ·m-2,也相较纯PLA有所提高.但是抗拉强度为50.0 MPa,有所下降.而在加入了w=15%的硫化橡胶的时候,复合材料的力学性能整体呈现下降的趋势.

综上所述,在加入NR和硫化剂后复合材料的力学性能较PLA而言有很大的提高,改变了PLA韧性差的特点,对PLA的冲击强度和断裂伸长率均有所改性.

3 总结

本文探究了天然橡胶对PLA改性的研究,通过熔融共混的方法制备了复合材料,并且研究了不同天然橡胶的含量对PLA复合材料的影响.可以通过电镜结果看出,天然橡胶和PLA有很好的生物相容性.通过热力学分析发现,改性后的复合材料的玻璃态转化温度和熔融温度均有所提高,使得材料的加工性能有所提高.实验后发现,在加入天然橡胶且硫化后的复合材料的力学性能有了很大的提高.尤其是在加入w=10%含量的硫化橡胶的时候,其材料的断裂伸长率增加到了41.1%,拉伸强度并无明显的下降,冲击强度达到了4.7 kJ·m-2.对PLA的力学性能有了大幅度的提高.可以极大的降低成本,采用天然高分子产物的同时还能不造成环境的污染.为PLA材料的增韧提供了一种新型的方法.

表3 复合材料的力学性能Tab.3 The tensile properties of composite materials