弛张筛在牛山煤矿选煤厂的应用

2020-06-18赵树锋

赵树锋

(山西科兴牛山煤业有限公司,山西 高平 048400)

1 概 述

山西科兴牛山煤业有限公司位于高平市东南约4 km处,隶属于山西科兴能源发展集团有限公司,为高平市市营煤矿。

矿区井田含煤地层为石炭系上统太原组(C3t)和二叠系下统山西组(P1s)。山西组平均厚52.69 m,含煤层2层,其中3号煤层为可采煤层,煤层平均总厚6.06 m,含煤系数11.50%,可采煤层总厚5.87 m,可采含煤系数11.14%。太原组平均厚95.99 m,含煤9、11、15号煤层,其中9、15号煤层为可采煤层。煤层平均总厚6.34 m,含煤系数6.60%;可采煤层总厚5.89 m,可采含煤系数6.19%。2009年11月15日由山西省国土资源厅换发采矿许可证,批准开采3、9、15煤煤层,生产规模1.20 Mt/a,井田面积为11.775 7 km2。

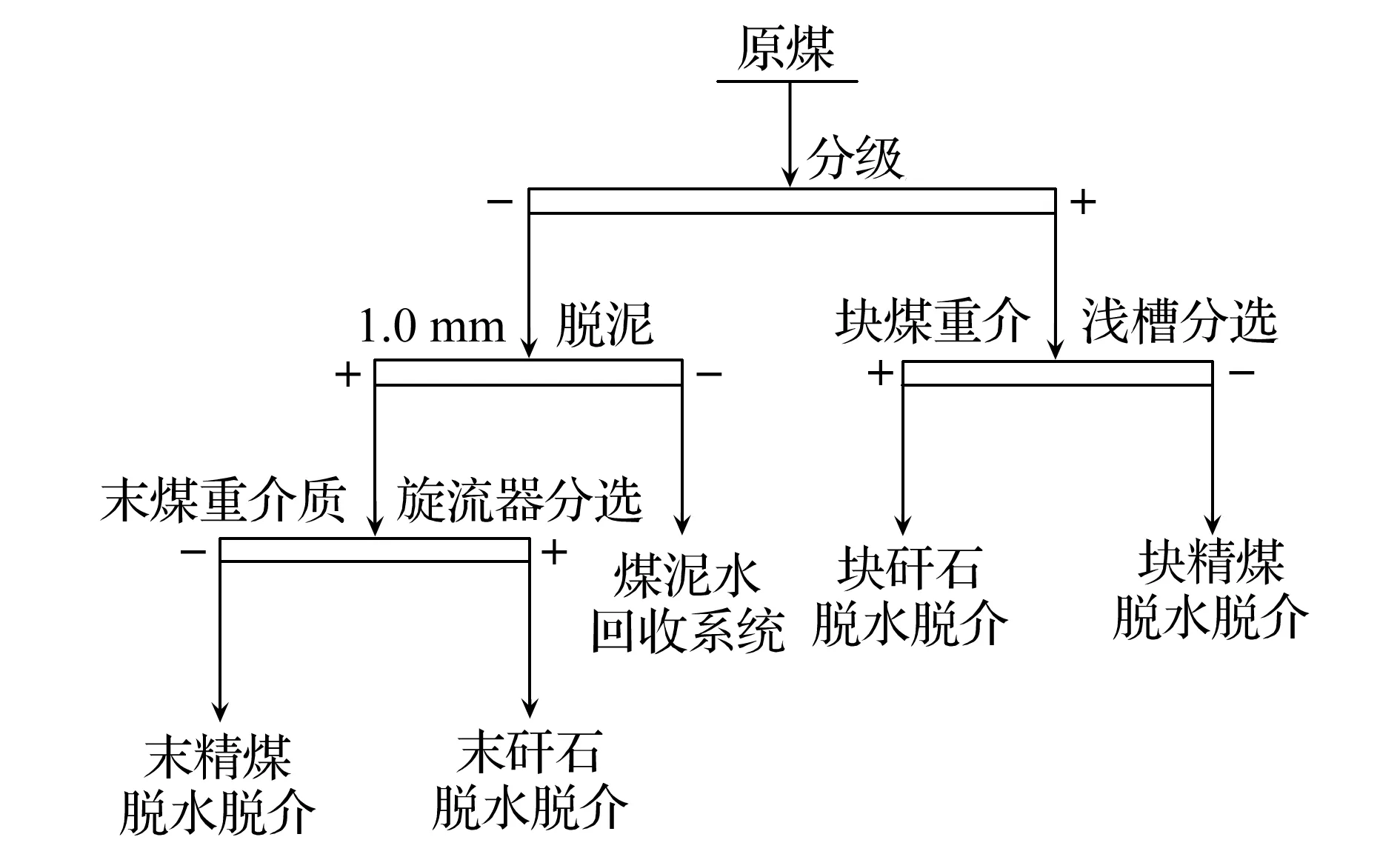

矿井经过多年的开采,3号煤层资源已近枯竭,目前主要开采9号煤和15号煤。牛山煤矿选煤厂属矿井配套选煤厂,设计生产能力为1.20 Mt/a,实际最大生产能力350 t/h。选煤工艺为:100~0 mm原煤直接进入1台筛孔为13 mm的单层香蕉筛(3.6 m×7.3 m)分级,筛上大于13 mm块煤进入重介浅槽分选机分选,得到块精煤和块矸石;筛下小于13 mm末煤进入有压两产品重介旋流器分选,得到末精煤和末矸石。煤泥水经分级旋流器组分级后,底流经弧形筛、离心机脱水回收粗煤泥,粗煤泥掺入末精煤,作为洗混煤产品上仓;溢流进入浓缩机,经压滤机脱水后单独落地销售。块矸石和末矸石一同进入矸石仓,采用汽运外排。原则工艺流程见图1。

图1 原则工艺流程示意

2 问题分析

2.1 生产中存在的问题

选煤厂投产后,在生产过程中发现存在以下问题:

(1)块精煤产品用户反馈,块精煤中带有大量末煤,产品粒度控制不到位;

(2)由于块煤系统中煤泥量大,导致合格介质分流量大,稀介磁选机尾矿煤泥量大,介耗高;

(3)经统计,选煤厂入洗吨原煤介耗为1.62~1.91 kg,高于周边同类选煤厂。

上述问题导致了块精煤限下率高、产品质量不稳定、磁选尾矿煤泥含量大、介耗居高不下,严重影响了产品销售和选煤厂的经济效益。

2.2 原因分析

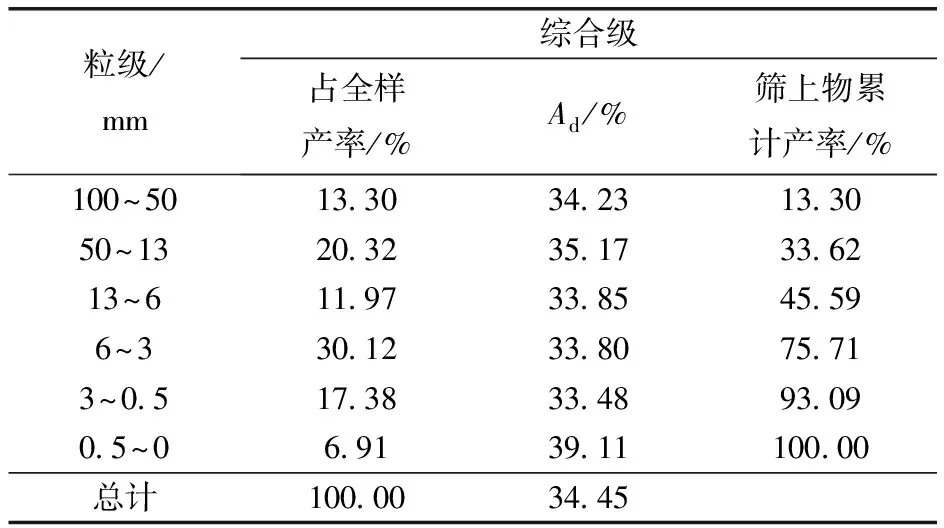

由于原煤粒度偏细且水分偏高,造成原煤13 mm分级筛的分级效果不佳,导致块精煤产品带末煤。为解决问题,选煤厂进行了原煤筛分试验,实际生产原煤粒度组成见表1,原煤分级筛上块煤粒度组成见表2。

表1 实际生产原煤粒度组成

从表1看出:

(1)原煤灰分为34.45%,属中高灰分煤,各粒级灰分差异不大;

(2)原煤主导粒级为6~3 mm,产率为30.12%;其次为50~13 mm,产率为20.32%;

(3)大于13 mm块煤产率为33.62%,块煤产率相对较低;

(4)小于13 mm末煤产率为66.38%,产率较高,说明煤较碎;

(5)小于0.5 mm级原生煤泥产率为6.91%,灰分为39.11%,煤泥灰分较高。

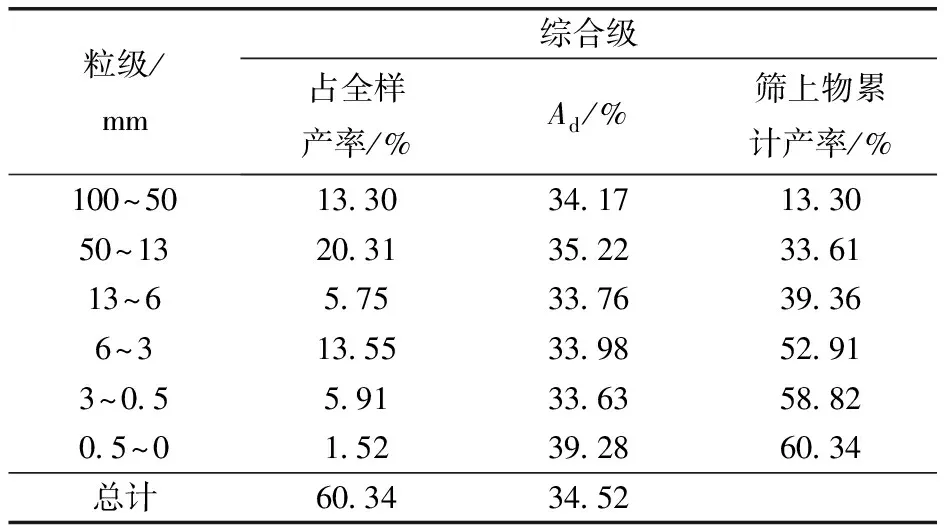

从表2可以看出,大于13 mm块煤产率仅为33.61%,小于13 mm末煤产率高达26.73%。经测算,原煤分级筛13 mm筛分效率仅为59.73%,筛分效果较差。未筛出的小于13 mm末煤进入块煤浅槽重介分选系统,导致块精煤产品带末量大,选煤厂介耗高,影响精煤产品质量。解决问题的核心方法是,选择分级效率高的筛分设备替代现有香蕉筛进行13 mm分级。

表2 原煤分级筛筛上块煤粒度组成

3 改造方案及实施

3.1 改造方案

通过对周边煤矿的走访和市场调研,相关技术人员研究后提出采用弛张筛替换现有香蕉筛。弛张筛是在原有的固定筛框内增加浮动筛框,浮动筛框在跟随固定筛框运动时,还与固定筛框作相向和相背运动,因而安装在弛张筛筛框上的聚氨酯弹性筛板产生弛张运动。筛分过程中,聚氨酯弹性筛板一张一弛的运动,可有效防止筛孔堵塞。该设备具有以下优点:

(1)筛板做弛张运动,筛孔不容易堵塞,可防止难筛物料“糊住”筛板;

(2)振幅可调,激振力强,筛分效率高;

(3)干法筛分分级粒度小,目前广泛应用的最小分级粒度为6 mm;

(4)筛板拆装方便,便于维护。

对于本厂而言,采用弛张筛替代现有香蕉筛进行原煤13 mm分级,恰好可以解决由于原煤筛分效果不佳导致的块精煤带末、系统介耗高等问题。

改造方案:将现有1台3.6 m×7.3 m单层香蕉筛更换为2.4 m×8.0 m双层弛张筛。弛张筛上层采用筛孔为25/50 mm冲孔筛板,可避免大块煤冲击下层聚氨酯弛张筛板,起到保护作用;下层采用筛孔为13 mm的聚氨酯弛张筛板,进行13 mm分级;上层大于25/50 mm和下层25/50~13 mm块煤进入块煤浅槽分选系统,筛下小于13 mm的末煤经1.5 mm脱泥后进入末煤重介旋流器分选。

3.2 方案实施

改造施工期间涉及到现有原煤分级筛和相关溜槽的拆除和更换,选煤厂无法正常生产,必须充分利用煤矿现有原煤仓和储煤场的缓冲,最大限度的减少停产时间。本次改造实施主要步骤如下:

(1)改造方案实施前,首先必须完成相关设备的采购和非标的设计工作;

(2)根据非标设计图纸下料加工,并吊装到指定位置;

(3)合理安排生产,将原煤仓及煤场内原煤全部洗完,为矿井出煤提供储量空间;

(4)利用停产时间拆除现有香蕉筛及相关非标设备,并进行新非标设备的拼焊和安装。为减少停产时间,在新的非标设备焊接期间利用大型吊机和主厂房20 t天机进行弛张筛的吊装工作;

(5)弛张筛支座和漏斗安装后,弛张筛就位安装,并进行配电改造;

(6)完成相关收尾及弛张筛调试工作后,进行带煤联动试机。

改造完成后,双层弛张筛替代现有的单层香蕉筛进行原煤的13 mm分级作业。

4 改造效果

4.1 筛分效果

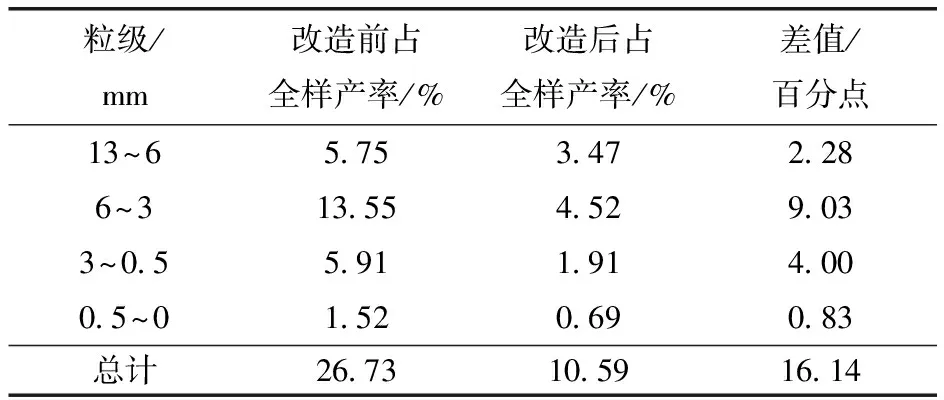

改造前后筛上原煤筛分试验结果见表3。

从表3可以看出:

(1)改造后,筛上小于13 mm末煤总计产率减少了16.14个百分点;

(2)筛上各粒级减少量均非常明显。

分析表2、表3可知,改造前大于13 mm块煤产率为33.61%,小于13 mm末煤产率为66.39%。改造后筛上末煤减少16.14个百分点,其透筛末煤量由39.66%增加至55.80%,筛分效率达84.05%,筛分效果明显改善。

表3 改造前后筛上小于13 mm物料对比

4.2 介耗

改造后,原煤筛分效果得到改善,块煤系统来料中细颗粒物料少,有利于降低块煤系统介耗。

(1)块煤系统平均粒度增大,比表面积减小,产品带走的介质量减小。

(2)块煤系统中原生煤泥和次生煤泥量少,合格介质分流量小,同时稀介中颗粒物含量小,稀介磁选机工况好,有利于介质回收。

经统计,改造后选煤厂平均加介量约为7~8 t/d,每天入洗原煤量在6 000~6 500 t,因此,改造后介耗在1.07~1.33 kg/t,明显低于改造前。

5 结 语

牛山煤矿选煤厂的改造,是在分析和调研的基础上,通过选用筛分效果好、不易粘堵筛板的弛张筛替代香蕉筛进行原煤13 mm分级,改造取得了明显效果。改造工作完成并投入运行至今,运行良好,解决了块精煤产品限下率高和选煤厂介耗高的问题,提高了产品质量,同时降低了生产运行费用,提高了企业的经济效益。