基于FLUENT的粉浆配比对气化性能的影响

2020-06-18付伟贤王向龙

付伟贤,高 明,王向龙

(1.新奥科技发展有限公司;2.煤基低碳能源国家重点实验室,河北 廊坊 065001)

1 概 述

粉浆气化技术是指在气化炉内同时喷入煤粉和水煤浆,通过调节粉浆投料比例和角度,改变炉内气固流动状态,调节反应结果,实现煤粉和煤浆高效共气化[1]。与水煤浆气化技术相比,该技术对煤种的适用性更加广泛,单位产品原料煤耗、氧耗下降,有效气含量增加[2];与常规粉煤气化技术相比,该技术采用新奥自主粉煤高压密相输送技术,可将气化压力提高至6.5 MPa以上,气化炉产能相对提高[3]。

粉浆气化的特征炉型有两种[1,4](详见图1):一种是在气化炉顶部设置煤粉喷嘴,并在距离顶部喷嘴一定位置的平面上设置4个水煤浆喷嘴,煤浆喷嘴上部为拱段,顶部为圆角锥段,下部为规则锥段渣口;另一种是在气化炉顶部设置粉浆组合烧嘴,与传统GE水煤浆气化炉一致,顶部设置一个扩大段,下部是规则锥段的渣口。

为了深入分析单喷嘴粉浆气化炉内的流场特性,笔者采用商业CFD计算软件FLUENT结合用户自定义函数(UDF)对单喷嘴粉浆气化炉进行数值模拟,详细分析了投煤量1 500 t/d单喷嘴粉浆气化炉采用不同粉浆配比时,对其气化性能的影响。

图1 粉浆气化炉气化室结构示意

2 气化模型及校验

2.1 几何模型

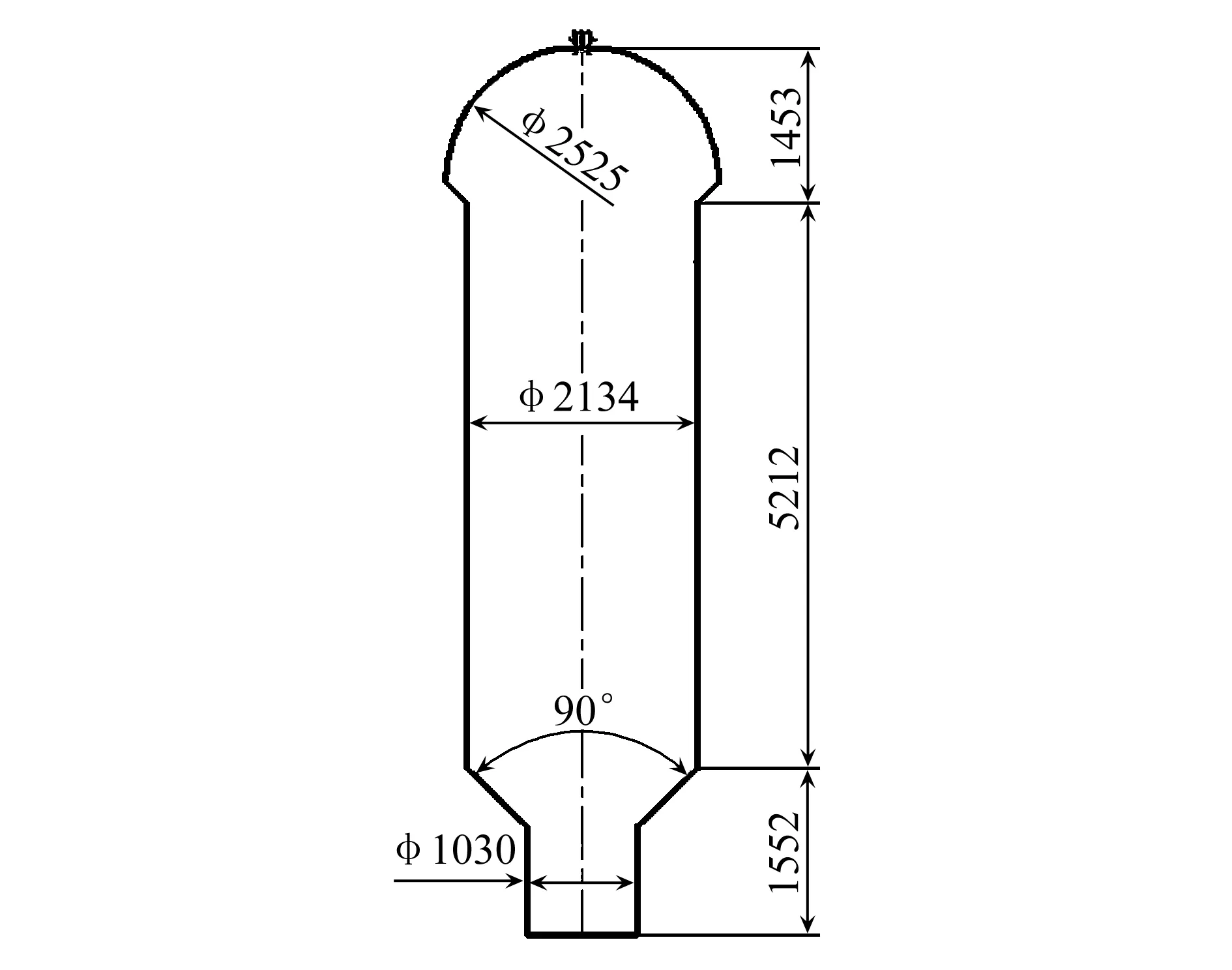

1 500 t/d单喷嘴粉浆气化炉几何模型与GE同等投煤量保持一致[5],反应室内径2 134 mm,渣口尺寸为1 030 mm,顶部采用扩大段(如图2所示)。

工艺烧嘴采用粉浆顶置组合烧嘴,水煤浆输送通道与GE工艺烧嘴保持一致,采用O-C-O结构,粉浆工艺烧嘴主要特点是在水煤浆烧嘴外环氧外侧再加一环形通道,CO2输送的粉煤在该环形通道内均布后从喷口环隙喷出,与外环氧持续反应。工艺烧嘴结构示于图3。整体结构为C-O-C-O结构(由外至内)。

图2 GE气化炉几何尺寸

图3 粉浆工艺烧嘴进料示意

2.2 气化模型

粉浆气化过程包含了复杂的流动、传质、传热过程,并且其高温反应包括多种均相和非均相(气—固)反应过程,因此其数值模型非常复杂。需要处理的模型见表1。表1中除反应部分外,其他均为FLUENT软件中的成熟模型[6-11]。

2.2.1 热解模型

为简化起见,本模拟中的煤颗粒脱挥发分过程采用单步模型,如式(1)所示:

式(1)中:mp和mpc分别表示颗粒质量和颗粒中除挥发分以外物质的质量,kg;t为时间,s;Tp为颗粒温度,K;Av和Ev分别为单步脱挥发分速率的指前因子和活化能,其值[6]分别为21 000 s-1和3.28×107J/kmol。

表1 粉浆气化过程包含的模型

注:(1)不考虑颗粒间碰撞,仅考虑颗粒间相互作用;(2)要求T∞大于饱和温度;(3)包括C+H2O;C+CO2; C+H2;C+O2等。

2.2.2 焦炭异相反应

根据Smith[12]的研究工作,焦炭模型的气化反应模型可假定在加压条件下,焦炭异相反应受气体内外扩散过程和焦炭的本征反应共同控制,且气体扩散和焦炭颗粒的本征反应过程并不相互关联。计算焦炭颗粒同某种气体i的异相反应速率如式(2):

式(2)中:Ri表示单位表面积的焦炭颗粒与i种气体的反应速率,kg/(m2·s);Ri,d表示扩散控制的速率,kg/(m2·s);Ri,k表示本征控制速率,kg/(m2·s)。

由于气化炉是在压力条件下运行的,故在计算本征反应和扩散反应时,均需考虑压力的影响,本模型中采用常用的压力n次方经验公式来计入压力的影响,Ri,d和Ri,k分别由式(3)和式(4)表示:

式(3)(4)中:Ci为i气体扩散控制常数,假定各气化反应扩散控制常数均为4×10-14s/K0.75;T∞为气体的温度,K;dp为颗粒粒径,m;Ai和Ei分别为焦炭同i气体本征反应的指前因子和活化能;R为气体常数,8 314 J/ kmol;Pi为气体i的分压,Pa;n为反应级数。焦炭同O2、CO2、H2O和H2反应的活化能和指前因子,以及压力影响因子n的值根据文献报道及计算经验共同确定,如表2所示。

表2 公式(2)和公式(3)中的常数

2.2.3 均相反应

实际气化反应过程包括上百种,本模型中考虑了40多种主要气化反应,整个气化反应的计算过程必须保证元素和能量平衡,才能保证计算得到的出口温度和出口气成分与实际相符。模型方程的求解过程中,动量方程、能量方程以及组分输运方程的插值格式均采用二阶迎风格式。速度与压力方程的解耦采用SIMPLE算法。采用EDC(eddy-dissipation concept)处理湍流对化学反应的影响。

2.3 模型验证

粉浆气化模型需要对水煤浆气化反应、粉煤气化反应同时进行模拟,同时与粉浆气化中试实验数据进行对比,验证模型的准确性。以1 500 t/d处理量的GE单喷嘴气化炉和相同处理量的航天粉煤气化炉为模拟对象,采用相同的煤种计算模拟了气化炉内流场分布和出口气体组成情况。

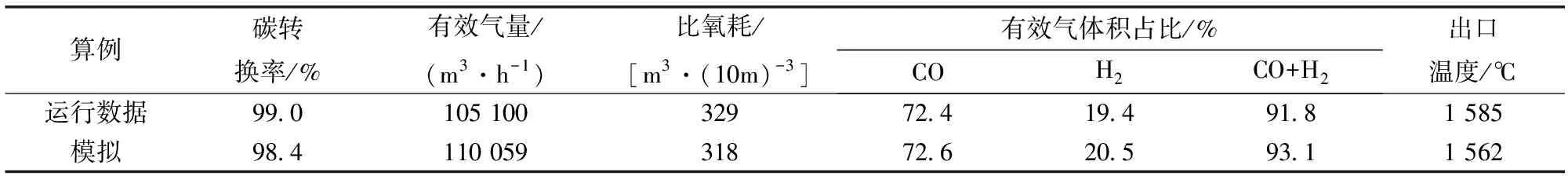

表3为模拟计算结果与GE现场运行数据对比。表中气体体积均指标准状态下的体积,全文同。

表4为模拟计算结果与航天粉煤现场运行数据对比。

表3 模拟结果与GE现场运行数据对比

表4 模拟结果与航天粉煤现场运行数据对比

粉浆气化模型经上述GE水煤浆气化和航天粉煤气化两种工业数据验证,模拟得到的碳转换率、有效气组分、比氧耗等指标与现场数据基本相近。

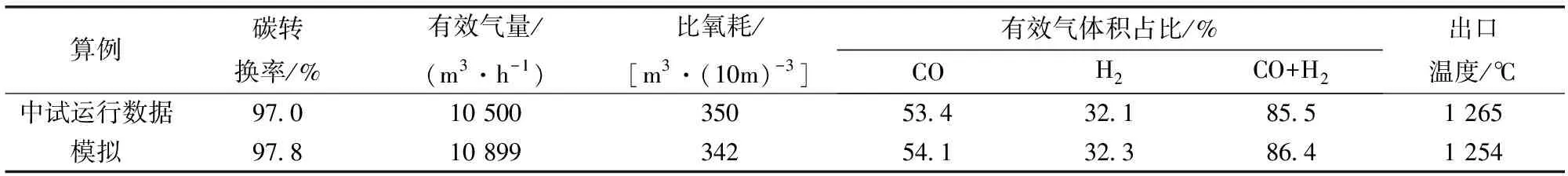

表5为采用该模型计算的粉浆配比(50 t/d粉煤+100 t/d水煤浆)的单喷嘴粉浆气化炉模拟计算结果与粉浆气化炉中试现场运行数据对比。

表5 模拟结果与粉浆气化中试现场运行数据对比

粉浆气化模型模拟得到的粉浆配比(50 t/d粉煤+100 t/d水煤浆)下的碳转换率、有效气组分、比氧耗等指标与中试数据相比,各指标误差率均低于5%,模型准确可靠。

3 数值模拟

3.1 燃料性质

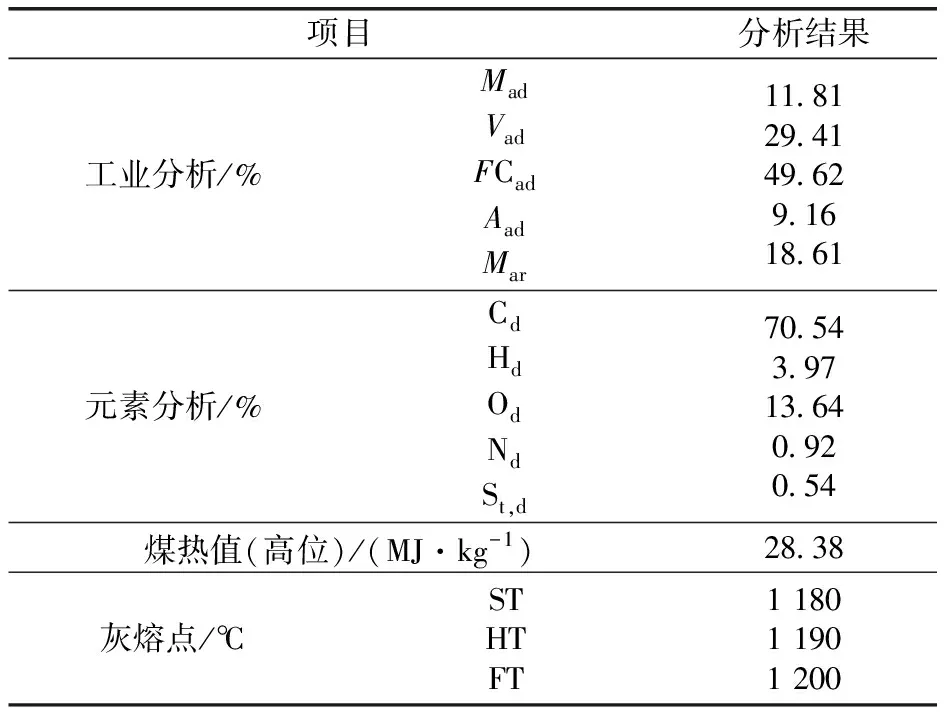

表6为气化炉入炉煤的工业分析和元素分析,其中水煤浆质量分数为60%。煤粉粒径采用均一粒径分布,统一为0.075 mm,粉煤含水质量分数约为2%。

表6 赛蒙特煤工业分析及元素分析

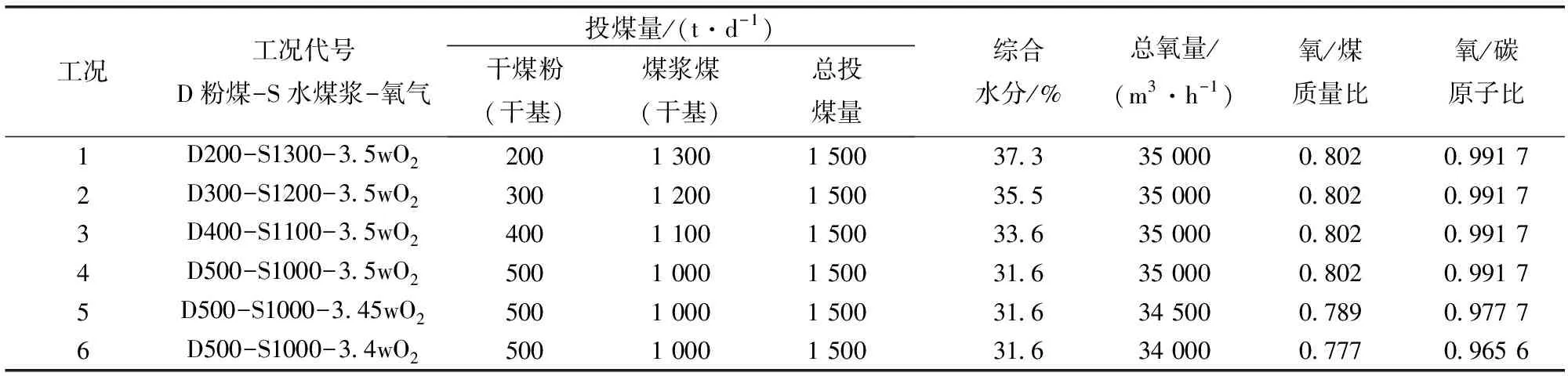

3.2 模拟工况

单喷嘴粉浆气化炉数值模拟设置参数见表7。

3.3 模拟结果

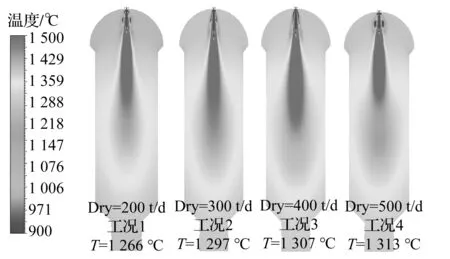

3.3.1 粉浆配比对气化炉温度场的影响

从图4可以看出:工况1和工况4高温火焰长度较短,工况2和工况3高温火焰长度较长。主要是因为随着煤浆煤量的减少,高速氧气的相对动能增大,带动煤浆流速增加,火焰拉长,但同时由于综合水分的减少,气化炉温度增加,雾化后的煤浆煤干燥及反应速度加快,高温火焰上移,因此出现上述现象,这也说明了随着粉煤量的增加,合成气出口温度增加量减少。工况4高温火焰虽然较短,但末端中温火焰区域较大,炉膛温度整体还是增加。

表7 单喷嘴粉浆气化炉数值模拟设置参数

图4 单喷嘴粉浆气化炉不同粉浆配比下温度场变化

3.3.2 粉浆配比对气化炉工艺参数的影响

工况1~工况4为总投煤量1 500 t/d,氧煤比0.802不变,粉煤投煤量分别为200 t/d、300 t/d、400 t/d和500 t/d的粉浆配比工况下,单喷嘴粉浆气化炉工艺参数的变化。从表8可以看出:保持总投煤量和氧量不变,随着粉煤量的增加,有效气量逐渐增加,比氧耗和比煤耗逐渐降低,碳转化率逐渐增大,气化炉操作温度和合成气出口温度均逐渐增加。主要是因为随着粉煤量的增加,气化炉内综合水分降低,用于水汽化升温的能耗减少,所以工艺参数逐步优化,炉温升高。

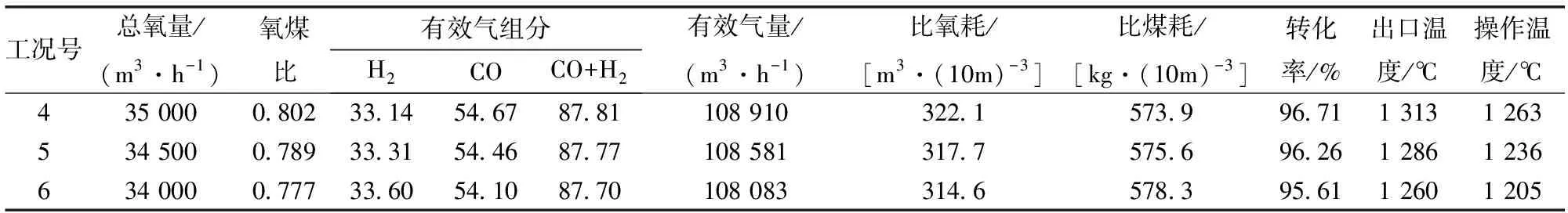

3.3.3 优化工况下的工艺参数

选取500 t/d粉煤+1 000 t/d水煤浆作为单喷嘴粉浆气化炉最佳投煤量,参照工况4模拟计算结果,总氧量选取35 000 m3/h的操作温度稍微偏高,工况5和工况6通过调整氧煤比研究对气化炉工艺参数的影响,见表9所示。

从表9中可以看出,随着总氧量的减少,气化炉操作温度及合成气出口温度均显著降低。当总氧量为34 500 m3/h时,计算操作温度为1 236 ℃,合成气出口温度为1 286 ℃,满足操作温度及低能耗要求。随着总氧量的减小,合成气组分基本不变,有效气量稍微降低,但碳转化率降低明显。随着总氧量的减小,比氧耗减小,比煤耗增加。由此确定投煤量(500 t/d粉+1000 t/d浆)下的最佳氧量为34 500 m3/h,对应的赛蒙特煤最佳氧煤比为0.789,对应的最佳氧碳原子比为0.978,对应的最佳设计工况为工况5。该工况下拱顶段靠近壁面处气体温度为1 263 ℃,较出口温度和直段壁面温度均低,不存在顶部超温现象,因此单喷嘴粉浆气化炉仍然采用GE拱顶扩大段结构。

表8 不同粉浆配比下气化炉主要工艺参数

表9 优化工况*下氧/煤比对工艺参数的影响

*:投煤量:500 t/d粉+1000 t/d浆。

4 结 语

通过不同工况下的数值模拟,详细分析了粉浆配比的变化对气化炉内温度场以及气化过程的影响。得到的主要结论如下:

(1)粉浆配比直接影响综合水分,保持氧煤比一致,随着综合水分降低,气化炉温度升高,有效气组分和产量增加,碳转化率略有提升;

(2)在粉浆配比一定的条件下,随着氧煤比的小幅降低,气化炉温度和碳转化率降低,有效气组分和产量略有降低;

(3)单喷嘴粉浆气化炉拱顶段温度偏低,小于合成气出口温度和直段壁面温度,单喷嘴粉浆气化炉可采用GE拱顶扩大段,结构不变;

(4)投煤量15 000 t/d单喷嘴粉浆气化炉采用赛蒙特煤作为设计煤种时的优化的设计工况为:粉浆配比(500 t/d粉煤+1 000 t/d水煤浆),氧煤比0.789,操作温度1 236 ℃。