烘烤对水酶法提取花生油品质及乳状液稳定性的影响

2020-06-17李宇健陈复生张淑霞江连洲

刘 晨,李宇健,陈复生,张淑霞,江连洲

(1.河南工业大学 粮油食品学院,郑州 450001; 2.郑州海关技术中心,郑州 450002;3.东北农业大学 食品学院,哈尔滨 150030)

水酶法提取花生油基本原理是花生在机械破碎基础上加酶进行酶解,使油脂易于从细胞中释放,利用非油成分(蛋白质和碳水化合物)对油和水亲和力的差异及油水相对密度的不同将油与非油成分分离。油料的破碎程度是影响水酶法提取花生油的重要因素,油料破碎程度越大,细胞壁结构被破坏越严重,细胞内水溶性成分易于溶出释放油脂,增加油料与酶的接触面积,扩大酶在料液中扩散速率,促进酶解反应进行[1-2]。研究发现,热处理会破坏油料细胞壁结构,有助于油脂释放[3]。Yamamoto[4]、Dickey[5]等分析油料蒸煮前后细胞微观结构变化发现,经过蒸煮后各油料的细胞壁结构均发生不同程度的破坏,有利于提高油脂提取率。

花生水酶法提油过程中,由于提取液含有丰富的蛋白质和磷脂以及微小的细胞碎片,它们具有良好的表面活性,再加上提取和离心分离过程中的搅动,无法避免产生大量稳定的乳状液,限制油脂的释放。如果油料破碎程度过大,会增加顽固乳状液形成,造成后续工艺中破乳困难[6]。Chabrand[7]、Wu[8]等研究发现,油料粉碎粒径减小有利于油脂提取,但粉碎粒径过小,导致游离油的释放减少,增加破乳难度。赵自通[9]研究粉碎及烘烤预处理对乳状液稳定性的影响发现,乳状液粒径随粉碎时间延长呈现先上升后下降趋势,烘烤花生较未烘烤花生形成的乳状液粒径更大,稳定性更低,有利于后续破乳提取游离油。本研究通过研究烘烤预处理对水酶法提取花生油效率、花生油品质及乳状液稳定性的影响,探讨烘烤预处理在水酶法提油工艺中的应用前景,以期为乳状液的高效破乳提供理论依据。

1 材料与方法

1.1 试验材料

花生(粗脂肪50.62%,蛋白质25.65%,粗纤维5.12%,水分5.42%,灰分2.39%),购于郑州市丹尼斯超市;复合植物水解酶Viscozyme L,丹麦诺维信(中国)有限公司。

Milli-Q超纯水机,美国默克密理博公司;DHG-9246A电热恒温鼓风干燥箱;FW-100高速万能粉碎机;BSA224S-CW分析天平;THZ-82数显水浴恒温振荡器;TDL-5-A低速离心机;LGJ-25冷冻干燥机;DZF-2B真空干燥箱;BT-9300H激光粒度分析仪;Waters 2695高效液相色谱仪,美国沃特斯公司;Agilent 6890N气相色谱仪,安捷伦科技有限公司; FV3000激光共聚焦显微镜, 奥林巴斯株式会社。

1.2 试验方法

1.2.1 花生烘烤与粉碎

将脱皮花生在60、75、90、110、130、150℃条件下烘烤20 min,冷却到室温,粉碎10 s。经粉碎后得到有黏性的花生粉,装入不透光的自封袋密封,4℃冷藏备用。

1.2.2 花生粉碎粒径测定

取0.5 g粉碎花生,放置于50 mL去离子水中。常温振荡20 min使粉碎花生分散均匀。用塑料吸管吸取分散均匀的料液,逐滴滴入激光粒度分析仪的样品池中测定其体积平均粒径和特征粒径D90。

1.2.3 水酶法提取花生油

称取粉碎花生20 g,按料液比1∶5加入去离子水,加入1.5%复合植物水解酶Viscozyme L,在50℃水浴振荡器中振荡2 h,沸水浴灭酶5 min,冷却至室温后转移到离心筒内5 000 r/min离心20 min,分别得到含油乳状层、水层和渣层。含油乳状层放置于真空干燥箱50℃干燥8 h后称重,利用索氏抽提法测定其油脂含量,参照GB 5009.5—2016测定蛋白质含量,参照GB/T 5537—2008测定磷脂含量。含油乳状层经冻融处理后所得花生油用于花生油品质测定。渣层经冷冻干燥后采用索氏抽提法测定残油率。

含油乳状层得率=含油乳状层干燥后质量/花生质量×100%

1.2.4 花生油品质测定

1.2.4.1 花生油质量指标测定

水分及挥发物,GB 5009.236—2016;不溶性杂质,GB/T 5529—1985;折光指数,GB/T 5527—2010;相对密度,GB/T 5518—2008;过氧化值,GB 5009.227—2016;皂化值,GB/T 5534—2008;酸价,GB 5009.229—2016。

1.2.4.2 脂肪酸组成测定

采用气相色谱法测定花生油中的脂肪酸组成。脂肪酸甲酯化:参考GB 5009.168—2016。气相色谱条件:色谱柱为HP-88毛细管柱(100 mm×0.25 mm×0.25 μm);进样口温度250℃;检测器温度280℃;氮气流速1 mL/min;氢气流速30 mL/min;空气流速400 mL/min;分流比50∶1;升温程序为初始温度170℃,以4℃/min升至220℃,再以1℃/min升至240℃;进样量2 μL。

1.2.4.3 VE含量测定

利用高效液相色谱法对花生油中VE含量进行测定。样品制备:精密称取0.5~0.6 g油样置于容量瓶中,加入适量甲醇(色谱纯)超声15 min,冷却定容至10 mL,经滤膜过滤后,进液相小瓶,待进样。高效液相色谱仪(HPLC)测定条件:色谱柱(250 mm×1.6 mm);流动相为甲醇-水(体积比70∶30);流速1.0 mL/min;进样量10 μL。

1.2.5 乳状液粒径测定

经过离心得到的含油乳状层立即用去离子水稀释10倍后,滴入激光粒度分析仪的样品池中进行测定,折光指数达到1.5,得出含油乳状层的体积平均粒径。

1.2.6Zeta电位分析

经过离心得到的含油乳状层立即用去离子水稀释10倍后,滴加到激光粒度分析仪的比色皿中,上机进行检测,得到含油乳状层的Zeta电位。

1.2.7 激光共聚焦显微镜观察

参考迟延娜[10]的方法,用无水乙醇配制0.01%尼罗红染料,用丙酮配制0.1%异硫氰酸荧光素(FITC)染料,4℃下避光保存。取1 mL含油乳状层放入5 mL的离心管中,分别滴加10 μL 0.01%尼罗红和10 μL 0.1%FITC染料,充分混合均匀,滴加在凹槽载玻片上盖好盖玻片,将制备好的样品固定在激光共聚焦显微镜的载物台上,观察其微观结构。

1.2.8 数据分析

所有数据均为3组平行试验测定的结果,试验数据采用SPSS 20.0软件进行统计分析,不同处理组采用One-Way方差分析(ANOVA)和Duncan’s multiple range tests(P<0.05)分析方法进行差异显著性分析,数据表示为“平均值±标准偏差”,用Origin 8.5软件作图。

2 结果与讨论

2.1 烘烤温度对花生粉碎粒径的影响

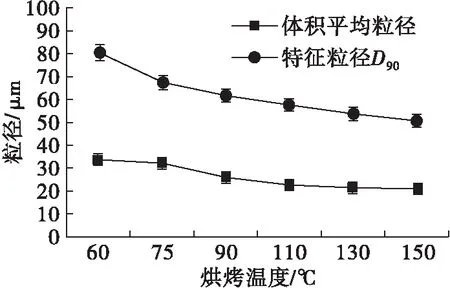

Rosenthal[11]、Yusoff[12]等研究发现,粉碎是影响油脂提取率的关键因素,油料粉碎粒径越小,油脂提取率越高。Li等[13]对花生进行烘烤预处理发现,烘烤会降低花生水分含量,改变花生脆度和硬度,从而影响花生粉碎粒径及其粒径分布,在相同的粉碎条件下,烘烤后的花生比未烘烤花生更容易破碎。不同烘烤温度的脱皮花生用万能粉碎机粉碎10 s后花生粉碎粒径与烘烤温度的关系如图1所示。

图1 花生粉碎粒径与烘烤温度的关系

由图1可知,随着烘烤温度由60℃升高到150℃,特征粒径D90和体积平均粒径均呈下降趋势,特征粒径D90从80.9 μm降低到50.86 μm,体积平均粒径从33.98 μm降低到21.05 μm,下降幅度比较平缓。特征粒径D90在烘烤温度从60℃升高到90℃时下降幅度较大,粉碎的颗粒度更加均匀,说明适度的烘烤有助于花生粉碎,这与Rozalli等[14]研究的结果一致。

2.2 烘烤温度对花生含油乳状层得率和渣中残油率的影响

对不同烘烤温度处理的脱皮花生进行了水酶法提取花生油的试验研究,烘烤温度对含油乳状层得率和渣中残油率的影响如图2所示。

注:标有不同字母表示差异显著(P<0.05)。

由图2可知,随着烘烤温度的逐渐升高,水酶法提取得到的花生含油乳状层得率呈先升高后下降的趋势,烘烤温度由60℃升高到90℃时,含油乳状层得率上升显著,从41.88%上升到48.15%。渣中残油率随着烘烤温度升高呈先下降后上升的趋势,烘烤温度为90℃时,渣中残油率最低,为9.87%,这说明适当热处理有利于花生油的提取。花生含油乳状层得率提高的原因可能是热处理导致蛋白质部分变性,使得原被束缚的油释放出来,随着烘烤温度继续升高,蛋白质变性严重,蛋白溶解性降低,部分油被不溶性蛋白截留进入渣中,导致含油乳状层得率降低。烘烤温度为90℃时,含油乳状层得率达到最高,渣中残油率最低,因此将90℃作为水酶法提取花生油的烘烤预处理温度。

2.3 烘烤温度对花生油品质的影响

60℃是花生脱红衣处理时所用烘烤温度,将60℃烘烤与90℃烘烤后水酶法提取的花生油质量指标、脂肪酸组成及VE含量进行比较,研究烘烤对花生油品质的影响。

2.3.1 花生油的质量指标(见表1)

由表1可知,60℃烘烤与90℃烘烤花生油的水分及挥发物、不溶性杂质、折光指数、相对密度、皂化值、酸价和过氧化值均没有显著性差异,符合GB 1534—2017压榨一级油指标。甘晓露[15]在研究烘烤温度对水酶法提取花生油质量的影响时也得出类似的结果。

表1 不同烘烤温度水酶法花生油的质量指标

注:同行不同字母表示差异显著(P<0.05)。下同。

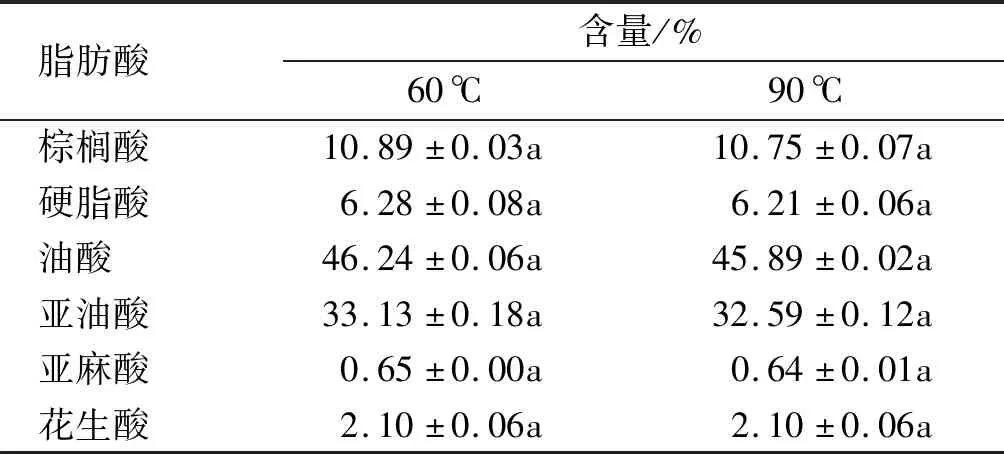

2.3.2 花生油的脂肪酸组成(见表2)

表2 不同烘烤温度水酶法花生油的脂肪酸组成及含量

由表2可知,60℃烘烤与90℃烘烤后水酶法提取的花生油中脂肪酸组成和含量均没有显著性差异,其中主要的不饱和脂肪酸为油酸和亚油酸,占总脂肪酸的79%左右。邓博心[16]分别使用红外、烘箱和微波对花生进行适度预烘烤,研究了预烘烤对水酶法花生油品质的影响,发现预烘烤对水酶法花生油的主要脂肪酸组成和含量无显著性影响。Latif等[17]的研究也表明,不同热处理方式、烘烤温度和烘烤时间对水酶法芝麻油的肪肪酸组成无显著性影响。

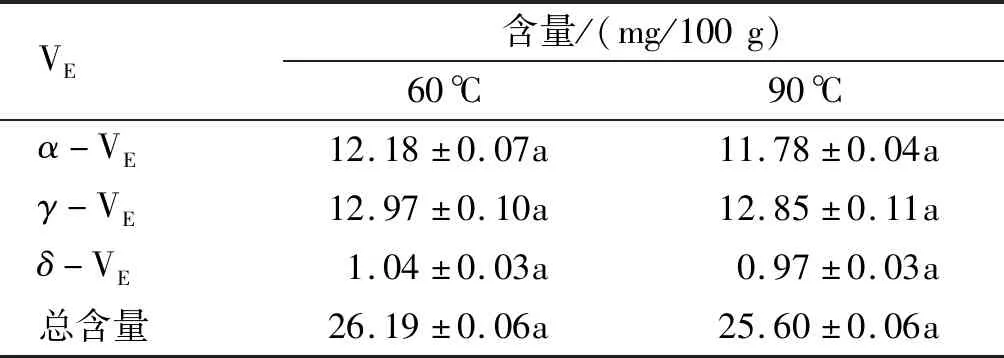

2.3.3 花生油的VE含量(见表3)

表3 不同烘烤温度水酶法花生油的VE含量

VE是一种脂溶性维生素,同时也是一种天然的抗氧化剂[18]。天然VE根据苯环结构上连接的甲基数目不同分为4种:α-、β-、γ-、δ-VE。对于人体的生物学活性依次为α-、β-、γ-、δ-VE,以α-VE最高。由表3可知,90℃烘烤水酶法提取的花生油中各类VE含量略低于60℃烘烤水酶法,但没有显著性差异。李鹏飞[19]将花生在210℃下烘烤20 min后水酶法提取的花生油中α-VE和δ-VE与未烘烤水酶法的花生油相比仅损失了1.53%和10.9%,与本研究结果相近。

2.4 烧烤温度对花生含油乳状层的组成、粒径和Zeta电位的影响

在水酶法提取花生油过程中,形成大量稳定的水包油型乳状液,限制油的释放。水酶法得到的含油乳状层主要由水分、蛋白质、油脂、磷脂等组成。不同烘烤温度的花生含油乳状层的组成、粒径和Zeta电位见表4。

表4 不同烘烤温度的花生含油乳状层的组成、粒径和Zeta电位

注:同列不同字母表示差异显著(P<0.05)。

由表4可知,烘烤温度为60℃和90℃得到的含油乳状层的组成基本相同,但是体积平均粒径和Zeta电位具有显著性差异。乳状液粒径和Zeta电位是衡量乳状液稳定性的重要指标,粒径越大,乳状液越易发生聚集融合,Zeta电位绝对值越小,带电粒子的相互作用越弱,乳状液越不稳定;相反则说明乳状液越稳定。烘烤温度为90℃得到的含油乳状层体积平均粒径达到了32.23 μm,远大于花生油脂体的粒径,同时Zeta电位为-8.74 mV,稳定性较差。而烘烤温度为60℃得到的含油乳状层体积平均粒径为3.49 μm,与花生油脂体的粒径大小相近,Zeta电位为-19.51 mV,稳定性较好。综合考虑,烘烤温度为90℃得到的花生含油乳状层稳定性较差,较60℃烘烤预处理的更易于破乳。

2.5 花生含油乳状层的微观结构

使用尼罗红和异硫氰酸荧光素(FITC)分别对含油乳状层中的油脂和蛋白质染色后,激发荧光染料,通过激光共聚焦显微镜采集尼罗红和FITC的荧光信号得到含油乳状层的微观结构图,对其进行观察和分析。图3为不同烘烤温度的花生含油乳状层的微观结构放大图。

注:(a)60℃烘烤,放大40倍;(b)90℃烘烤,放大20倍。

图3 不同烘烤温度的花生含油乳状层的微观结构放大图

由图3(a)可知,60℃烘烤得到的水酶法花生含油乳状层的油脂的粒径大多小于10 μm,油滴被蛋白界面膜紧密地包裹起来,限制了油滴的聚集,因此乳状液更加稳定。由图3(b)可知,90℃烘烤得到的水酶法花生含油乳状层油脂的粒径显著大于60℃烘烤条件下的,且由许多小油滴汇聚成大的油滴,形状呈不规则状。这进一步验证90℃烘烤得到的水酶法花生含油乳状层较60℃烘烤预处理下的更易于破乳。

3 结 论

为提高花生油提取率,本研究将烘烤预处理应用于水酶法工艺,研究了烘烤预处理对水酶法提取花生含油乳状层得率、花生油品质及形成的乳状液稳定性的影响。研究发现:随着烘烤温度的逐渐升高,水酶法提取得到的花生含油乳状层得率呈先升高后下降的趋势,烘烤温度为90℃时,含油乳状层得率最高,达到48.15%;渣中残油率随着烘烤温度的升高呈先下降后上升的趋势,烘烤温度为90℃时,渣中残油率最低,为9.87%。90℃和60℃烘烤花生油各项质量指标、脂肪酸组成及含量均没有显著性差异。90℃烘烤花生油中各类VE含量略低于60℃烘烤花生油,但差异不显著。90℃烘烤得到的水酶法花生含油乳状层油脂的粒径显著大于60℃烘烤条件下的,且由许多小油滴汇聚成大的油滴,形状呈不规则状。90℃烘烤得到的水酶法花生含油乳状层较60℃烘烤预处理的更易于破乳。