铜基超疏水表面的制备及防腐蚀特性

2020-06-17蒋翔田蒙蒙雷瑜李瞳

蒋翔 田蒙蒙 雷瑜 李瞳

(华南理工大学 化学与化工学院∥传热强化与过程节能教育部重点实验室,广东 广州 510640)

金属材料在日常生活和工程领域中应用广泛。大多数金属极易被空气中的水蒸气和腐蚀性介质腐蚀,据统计,每年因腐蚀所报废的金属相当于其产量的20%~40%[1- 2]。铜由于其良好的导热性能和导电性能、优良的机械加工性能,被广泛应用于电线、热交换器、热导体等方面[3- 5]。然而铜很容易被腐蚀,特别是在含氯离子的溶液中,这种腐蚀以显著的速率发生[6- 7],大大限制了铜的使用寿命和应用范围,因此,抑制铜的腐蚀成为了一个重要的研究方向。

近年来,在金属表面制备超疏水涂层以解决材料表面的腐蚀问题得到了广泛研究[8]。Liu等[9]通过一步电镀法在Mg-Sn-Zn(TZ51)合金上制备得到超疏水涂层,并验证了涂层具有良好的防腐蚀性能。Li等[10]通过简单的喷涂方法在Al基板上生成彩色超疏水涂层,研究了该涂层在3.5%(质量分数,下同)NaCl溶液中的耐久性及防腐蚀性。最近,关于在Cu基板上制备超疏水涂层的研究已有许多报道[11- 12],Liu等[13]通过自组装方法制备出了类似甘蓝状的CuO微纳分层超疏水表面,产物在强酸碱溶液中表现出较好的稳定性;Guo等[14]通过铜表面的氧化制备了具有微纳凸起的CuO超疏水涂层。然而,在上述实验中,CuO纳米结构的生长是不可控的。超疏水涂层的微纳米结构在抗冷凝、防结冰、防腐蚀等应用中具有重要作用。Zhang等[15- 16]通过简单的溶液浸渍法在铜表面构建纳米管、纳米棒状的Cu(OH)2超疏水涂层,并对Cu(OH)2的微纳米结构进行了可控生长调节,但Cu(OH)2不稳定,极容易脱水转变为CuO。另外,在现有的研究中,对铜基超疏水涂层的防腐蚀数据也鲜有报道。

有鉴于此,文中使用溶液浸渍法和化学改性法在铜表面制备形状可控的超疏水性CuO纳米线膜,详细讨论了浸渍时间对涂层微观形貌、润湿性以及防腐蚀性的影响,并在含Cl-的腐蚀性溶液中进行防腐蚀性能测试。

1 材料与方法

1.1 材料与试剂

铜片(纯度为99.9%),天津科密欧化学试剂有限公司(中国)生产;NaOH(AR级)、(NH4)2S2O8(AR级),国药集团化学试剂有限公司生产;十七氟癸基三甲氧基硅烷(FAS-17)(AR级),思科化学试剂有限公司生产;丙酮(AR级)、乙醇(AR级),广州化学试剂厂生产;去离子水,屈臣氏集团(香港)有限公司生产;砂纸(800目和3 000目),湖北玉立砂带集团有限公司生产。

1.2 样品制备

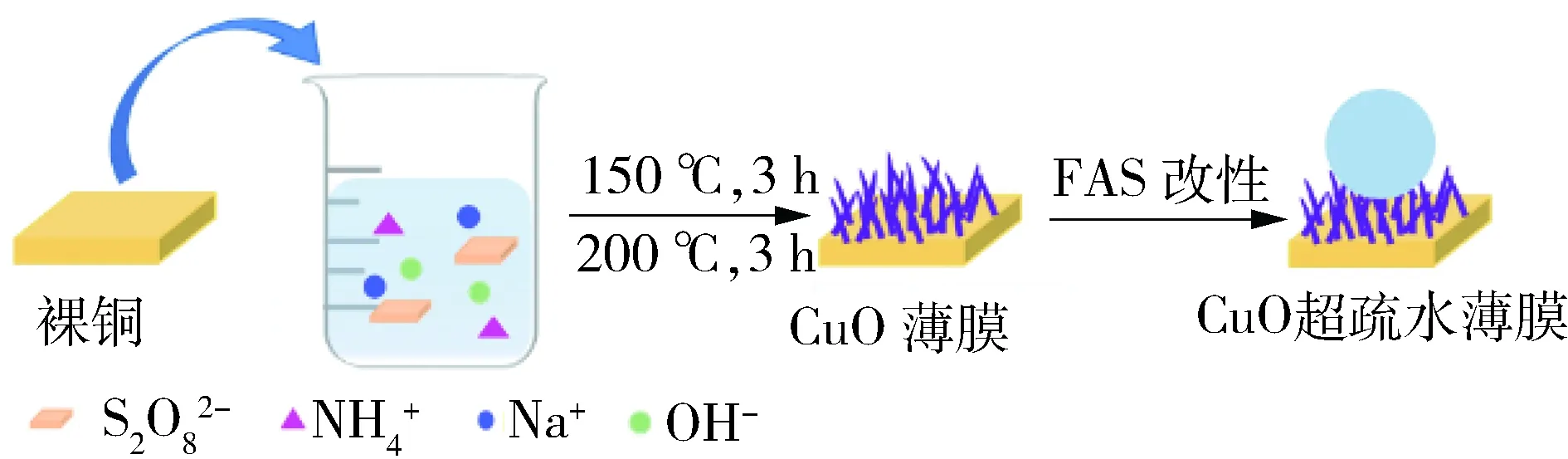

将20 mm×30 mm×1 mm大小的铜片用800目和3 000目砂纸打磨至3 000粒度,依次用丙酮、乙醇、去离子水超声清洗10 min,N2吹干后在室温下放入2.0 mol/L NaOH和0.15 mol/L(NH4)2S2O8的混合水溶液中浸渍,然后用乙醇和去离子水清洗干净,并在室温下干燥,最后将样品放入N2保护的加热炉中进行固态脱水处理。试样加热至150 ℃持续3 h完成脱水,然后将温度升高至200 ℃再持续3 h以促进在N2保护下的结晶,室温下冷却。将干燥好的样品放入0.1 mL氟硅烷和9.9 mL乙醇的混合溶液中,避光放置12 h后取出,用大量乙醇清洗,在100 ℃干燥箱中干燥1 h,最终得到具有不同微纳结构的CuO超疏水薄膜,实验流程如图1所示。

图1 制备分层CuO超疏水薄膜的实验流程图

Fig.1 Schematic diagram of the preparation process of hierarchical CuO superhydrophobic film

1.3 样品表征

采用日立高新技术公司的SU8220型场发射扫描电子显微镜(SEM)观察样品表面的形貌;采用德国布鲁克公司的D8 Advance型X射线衍射仪(XRD)分析样品的晶体结构;使用上海中晨有限公司的JC2000D型光学接触角测量仪测量样品表面的静水接触角(CA)和滚动角(SA),于环境温度下使用3 μL液滴在样品表面的不同位置进行3次测量,取平均值;采用日本Kratos公司的Axis Ultra DLD型 X射线光电子能谱仪(XPS)表征FAS-17改性后CuO表面的化学组成。

1.4 防腐蚀性能

使用上海晨华仪器有限公司的CHI660E型电化学工作站进行涂层的动电位极化(Tafel)和电化学阻抗谱(EIS)测量;在三电极系统中,样品、铂片、Ag/AgCl分别为工作电极、对电极以及参比电极,电化学测试在3.5% NaCl溶液中进行。利用电化学分析软件确定腐蚀电流密度(Icorr)和腐蚀电压(Ecorr),极化电阻(Rp)由式(1)计算得到[17]:

(1)

式中,ba和bc分别为阳极和阴极Tafel图的斜率,根据式(2)计算腐蚀速率Vcorr(mm/年)[18]:

Vcorr=AIcorr/(nρF)×87 600

(2)

式中,A为铜的分子质量(64 g/mol),ρ为铜的密度(8.9 g/cm3),n为铜的化合价(取2),F为法拉第常数(96 485 C/mol)。

抑制效率η通过以下关系式计算[5]:

(3)

式中,I0为铜片表面处理前的腐蚀电流密度。

2 结果与分析

2.1 微观形貌分析

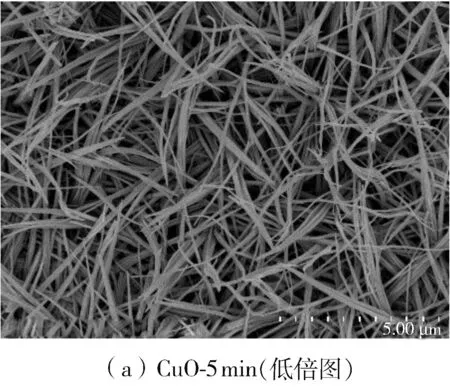

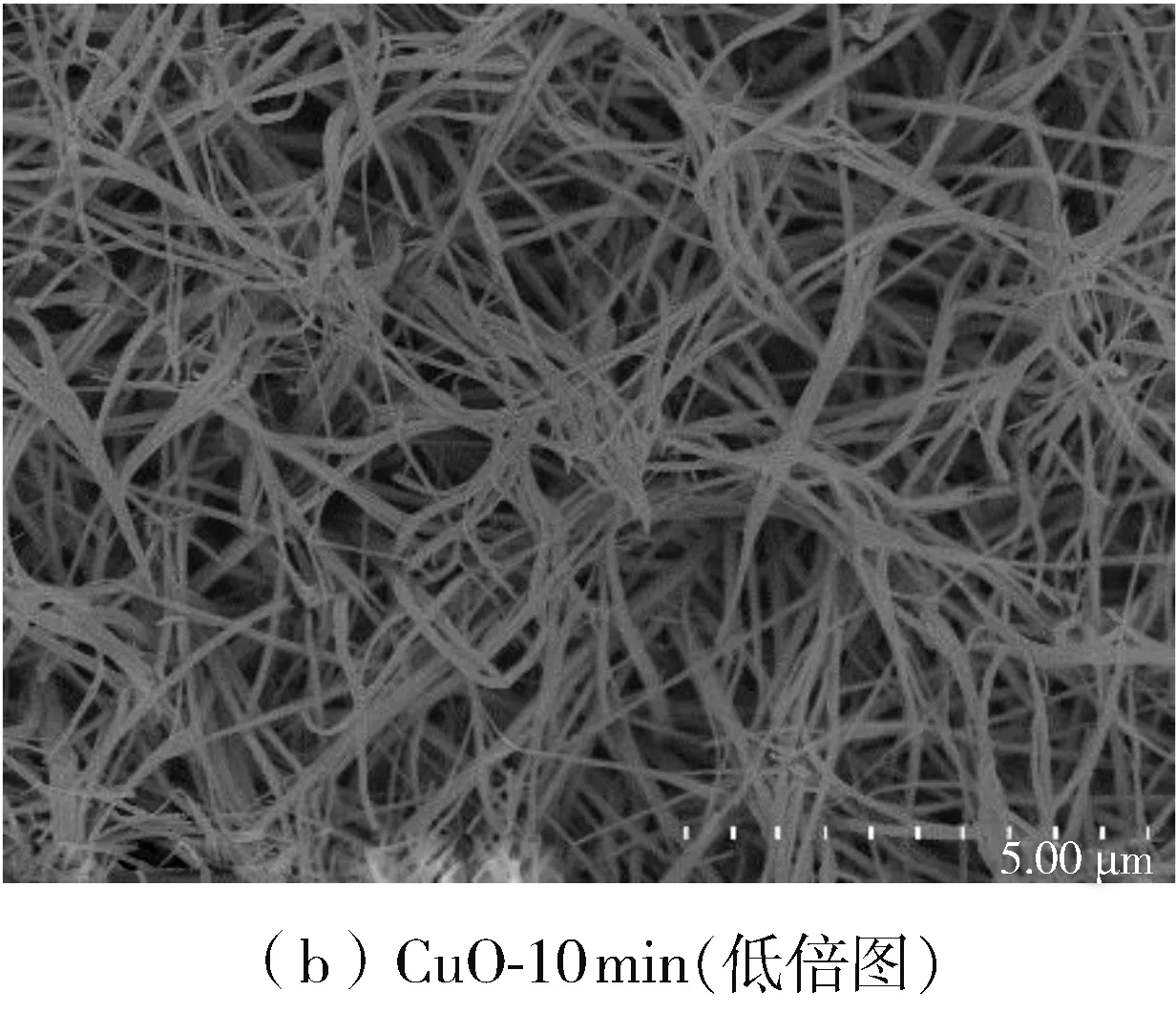

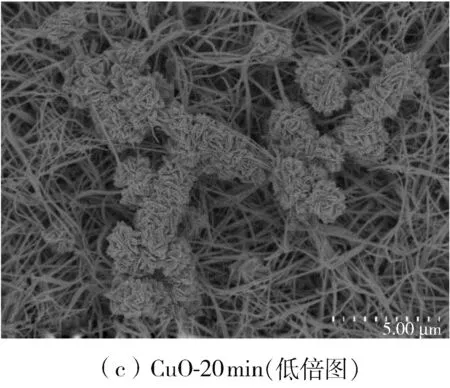

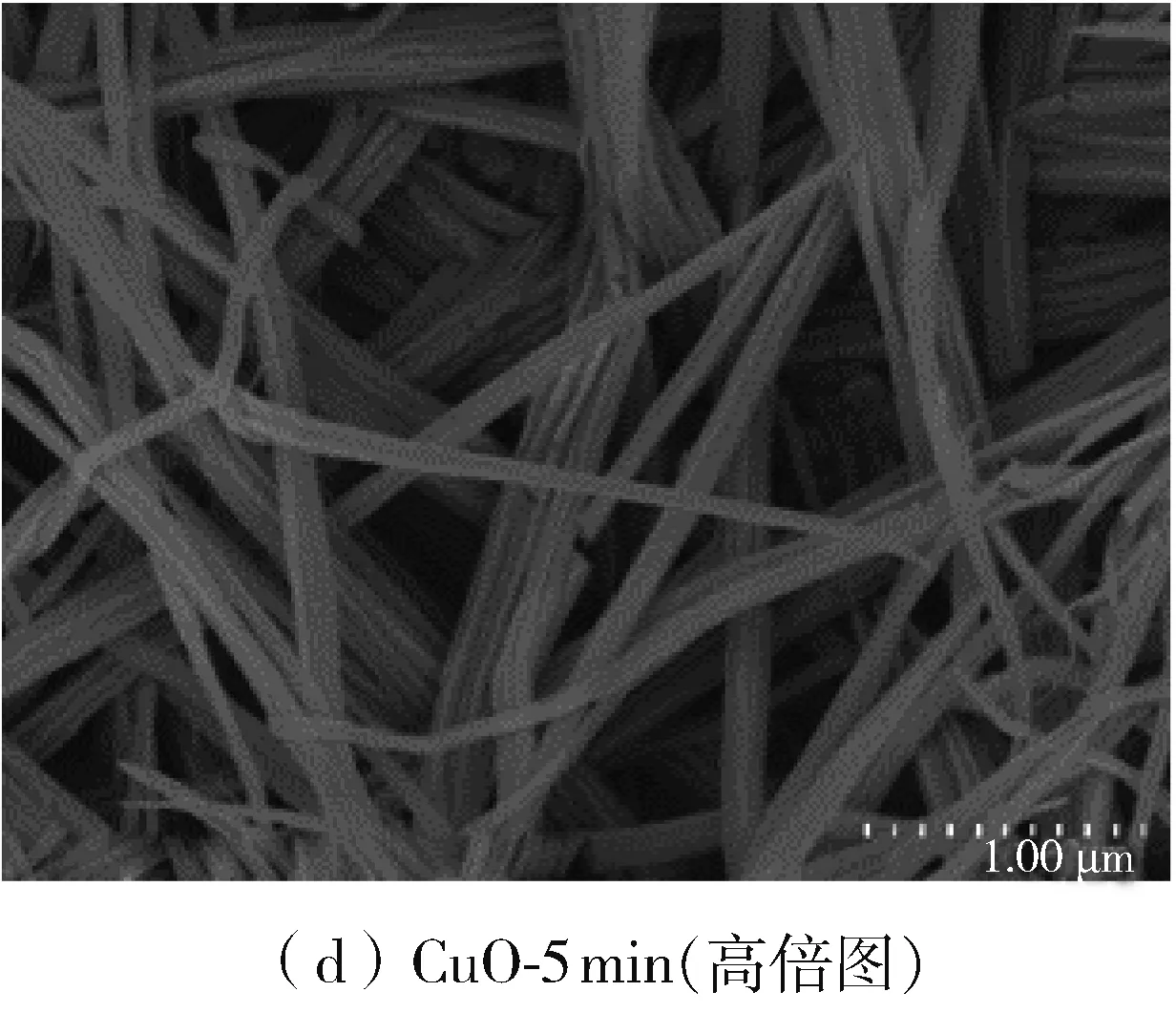

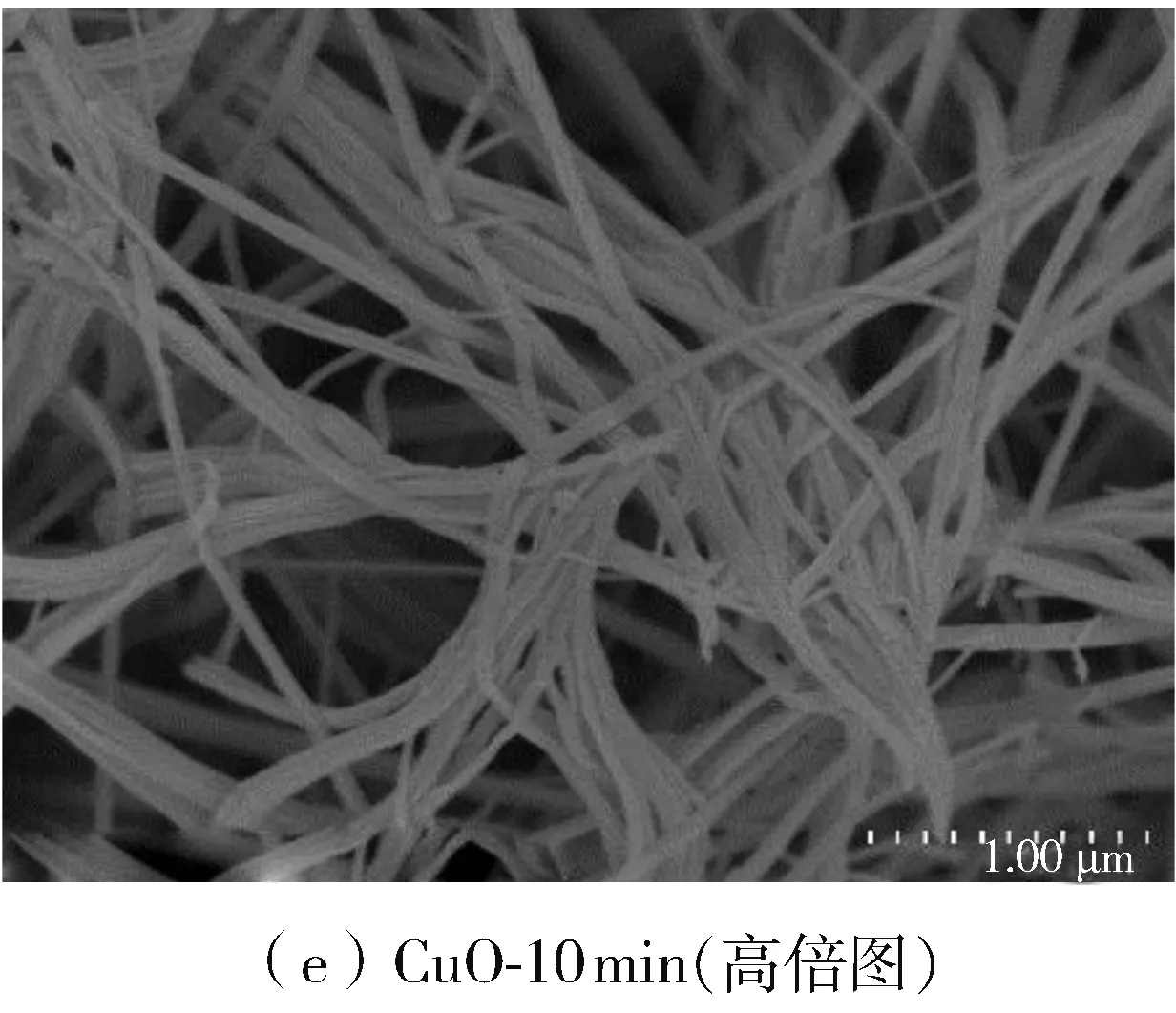

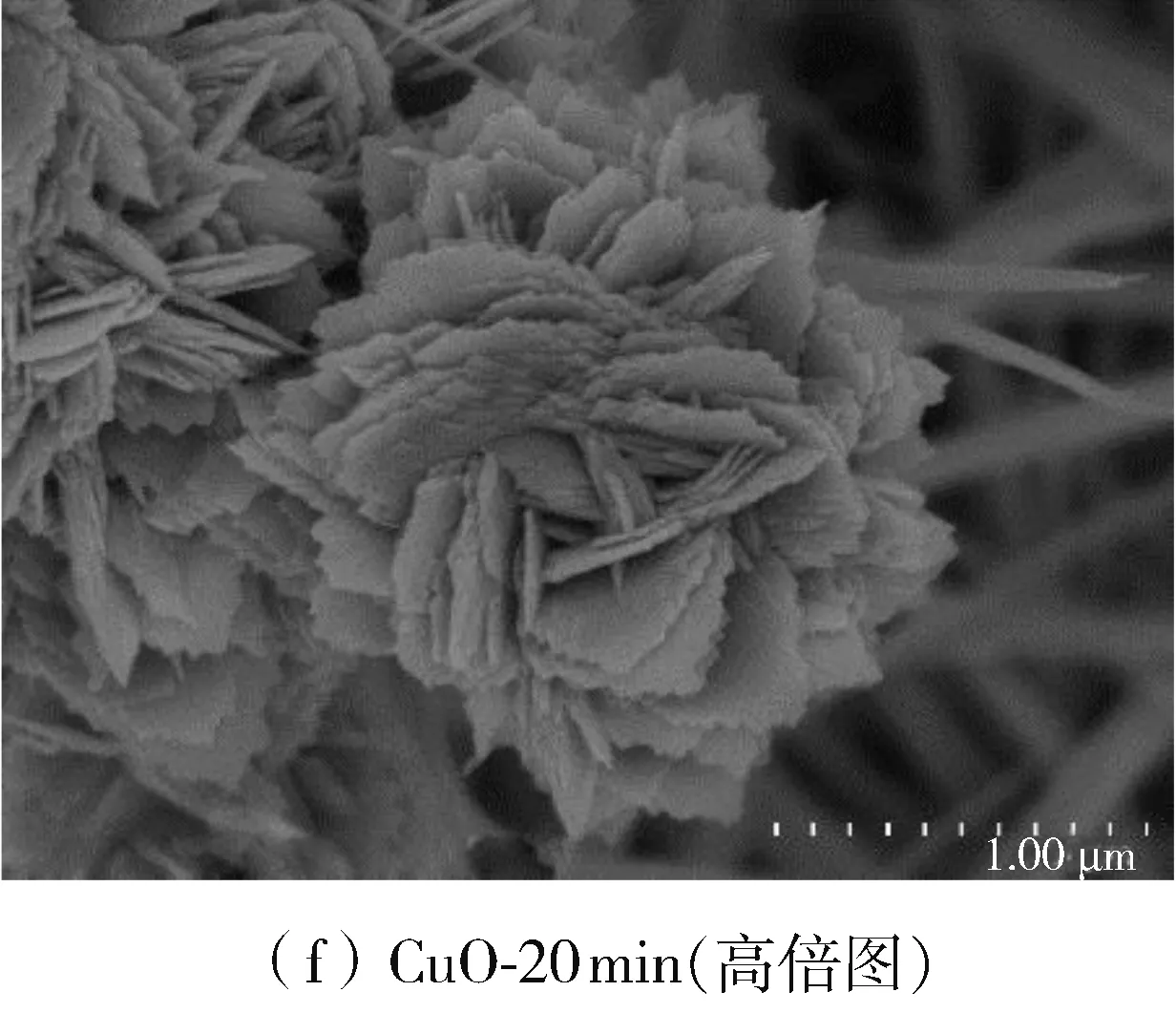

图2所示为浸渍5、10、20 min后CuO超疏水薄膜表面(分别以CuO-5 min、CuO-10 min、CuO-20 min表示)的微观形貌。浸渍5 min后,一维纳米线均匀、紧密地相互弯曲并交叉在一起(见图2(a)和2(d)),这些纳米线长度均大于5 μm,直径为100~200 nm,单根的纳米线由2~10根更细的纳米线团聚而成,并且其表面并不光滑,负载了许多纳米粒子,这在其他文献中已有论述[19]。当浸渍时间延长至10 min时,随着纳米线的继续生长,更多的纳米线相互弯曲缠绕在一起,涂层变得更加致密。当浸渍时间达到20 min时,相互交织缠绕的纳米线上生长出花朵状结构,单个纳米花直径为1 μm左右,厚度为200~500 nm。因此,通过调节Cu片浸入碱性混合溶液中的时间,可以制备得到具有线状和片状复合的CuO纳米分层结构。

图2 不同浸渍时间对应的CuO超疏水薄膜表面SEM图

Fig.2 SEM images of the CuO superhydrophobic film surface corresponding to different impregnation time

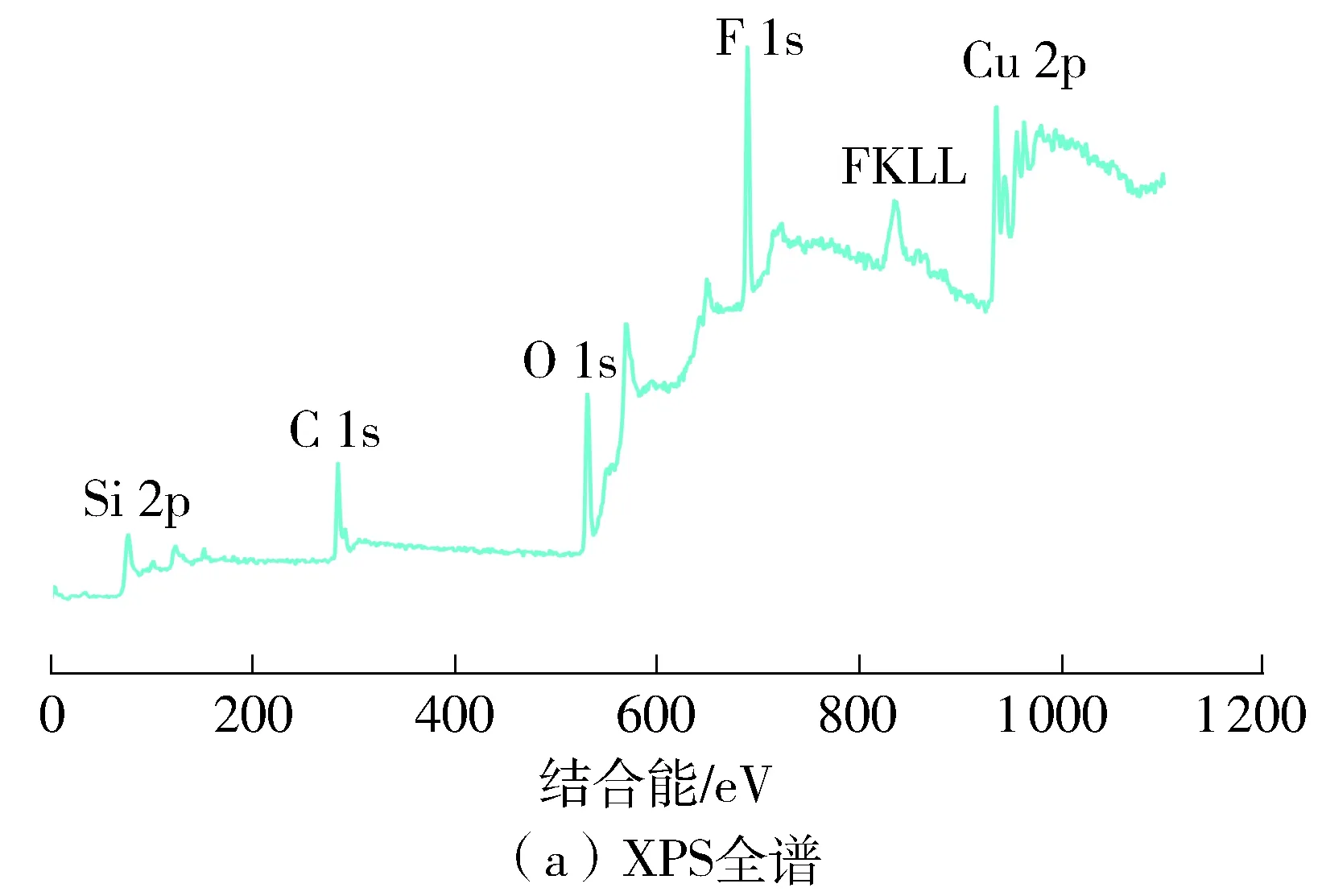

2.2 表面成分分析

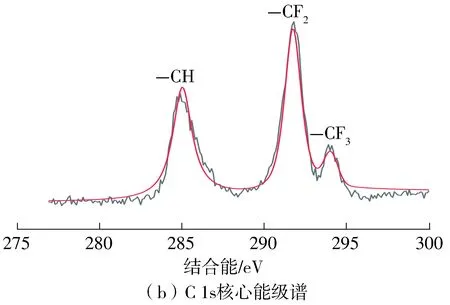

图3(a)所示为CuO表面可能包含的所有元素的XPS谱图,从图中可以明显地发现存在特征峰F 1s(688 eV)和FKLL(834 eV)。为进一步确认低表面能物质成功修饰了CuO表面,收集了C 1s、Si 2p高分辨率XPS谱图的详细数据。图3(b)为曲线拟合的C 1s光谱图,284、292和294 eV处分别对应—CH、—CF2、—CF3种类的峰。图3(c)中在101 eV处存在Si 2p的特征峰,这更进一步说明氟硅烷成功地修饰了CuO微纳结构,使其表面具有超疏水性。

红色线代表使用XPS Peak41拟合软件拟合的数据,黑色线代表原始数据

Fig.3 XPS survey spectrum and core energy level XPS spectra of C 1s and Si 2p of CuO-10 min surface

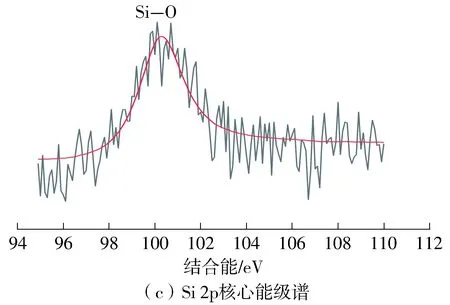

图4所示为浸渍5、10、20 min后高温脱水所得样品的 XRD谱图,尖峰对应于Cu基底,两个宽阔的峰对应于单斜晶系CuO。通过PDF卡号(80-1916)数据进行索引,发现在约2θ=35.5°、38.7°处的两个宽峰为单斜晶系CuO的002、111衍射峰。这些宽峰也证实了铜片覆盖层为纯CuO纳米结构,反应原理如下:

Cu(OH)2=CuO+H2O

图4 浸渍不同时间的CuO表面的XRD谱图

Fig.4 XRD spectra of CuO surface corresponding to different impregnation time

2.3 耐腐蚀性能

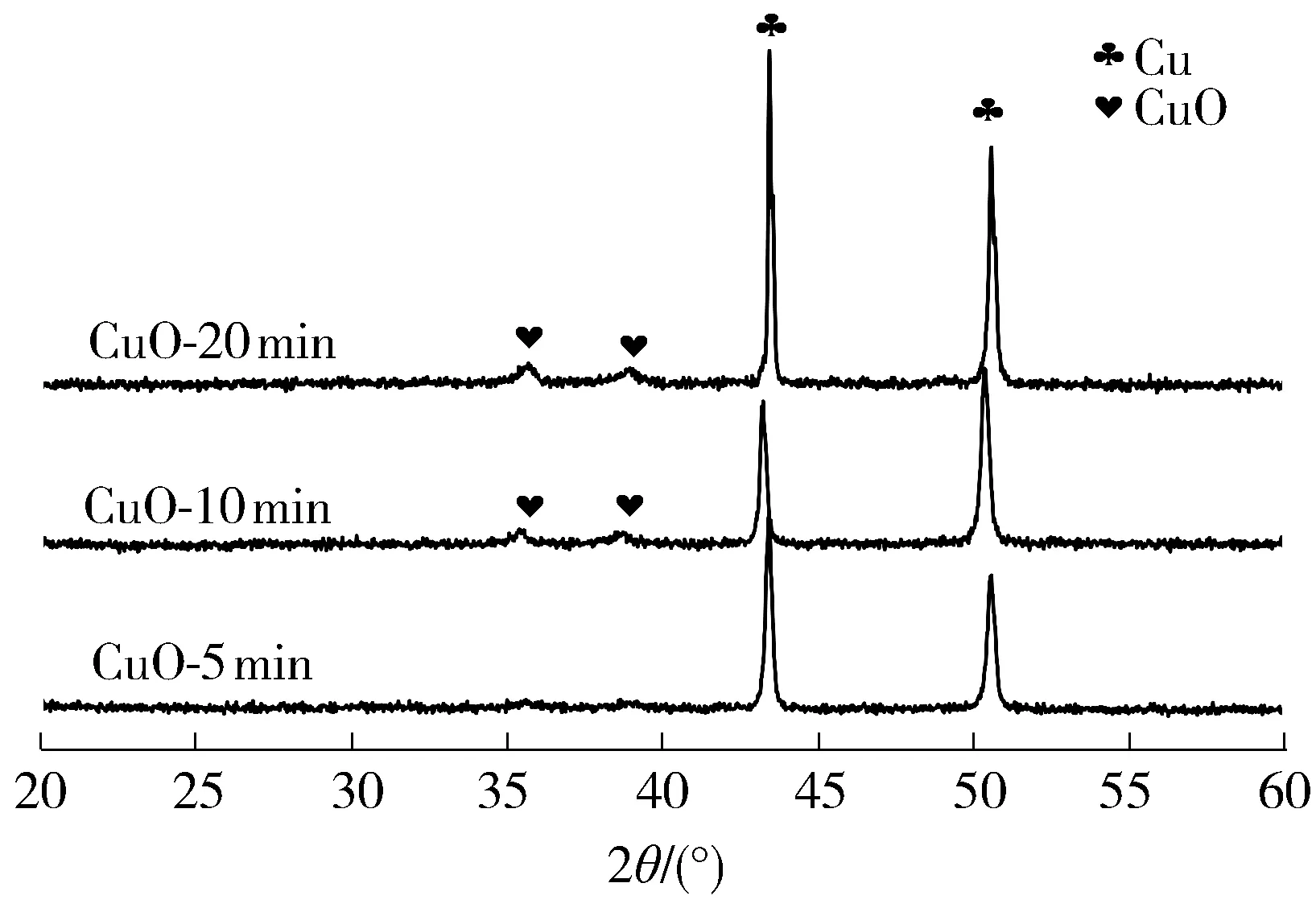

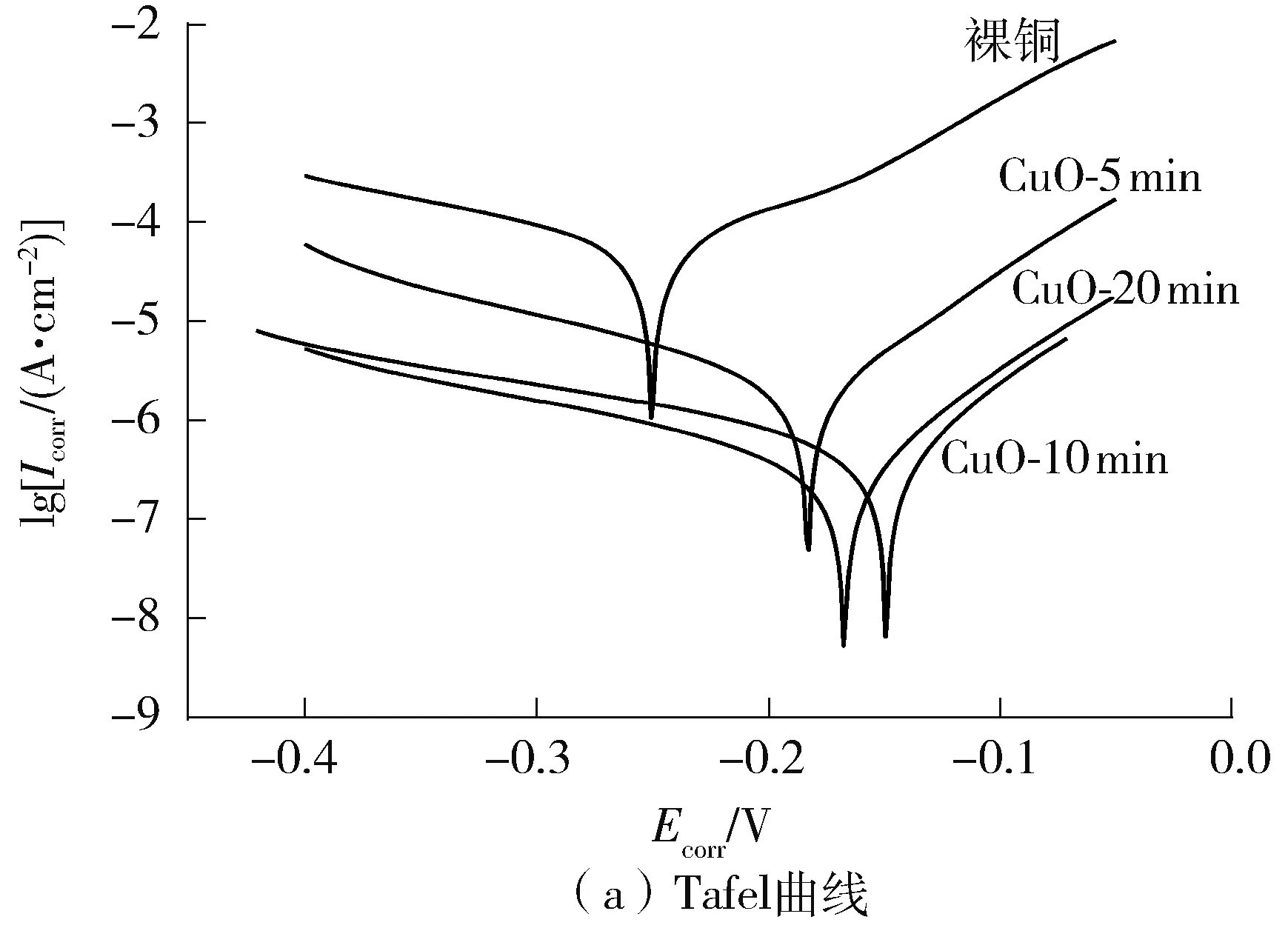

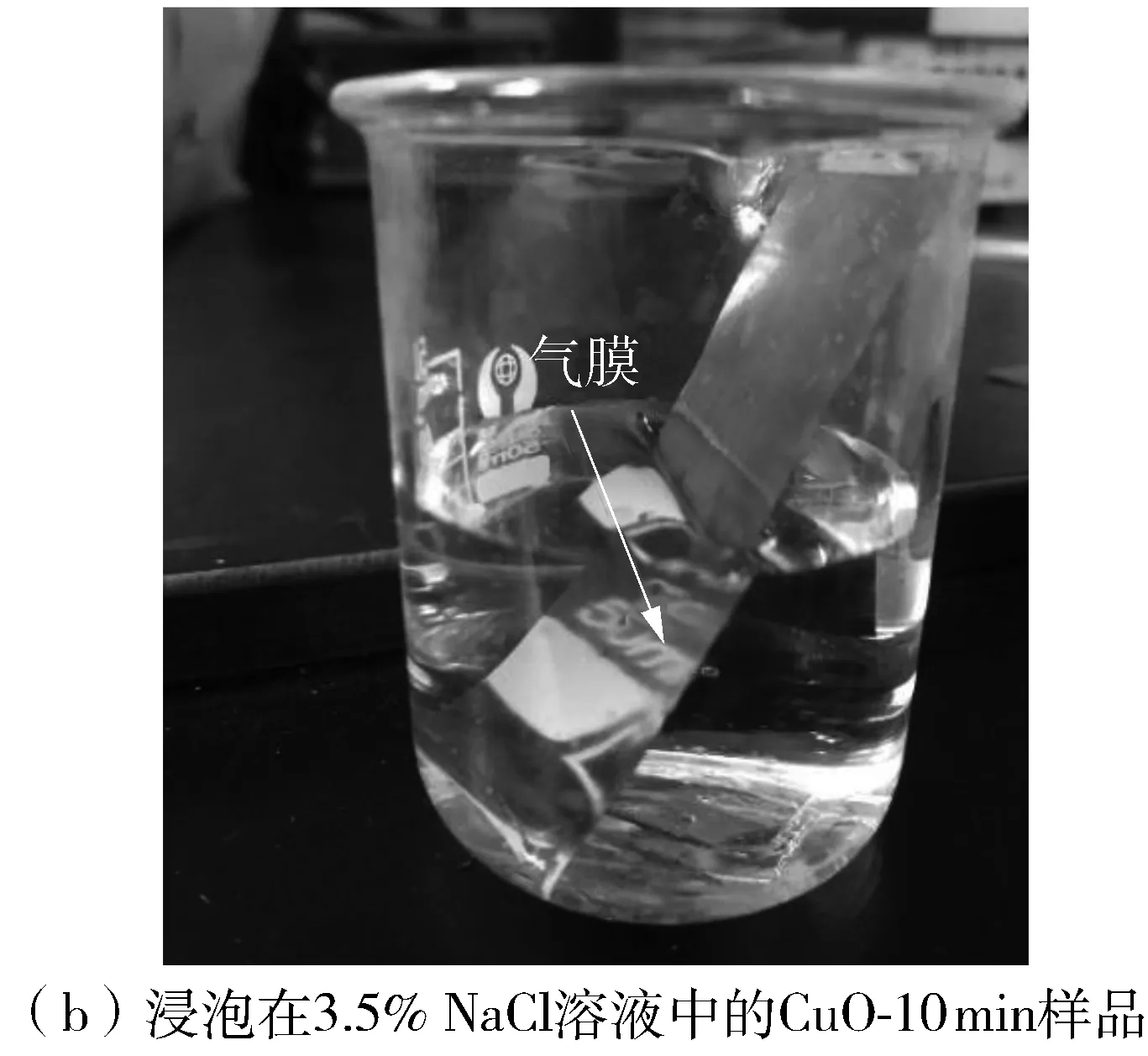

裸铜和超疏水铜表面的Tafel极化曲线如图5(a)所示,随着浸渍时间的延长,Ecorr(单位V)向正方向移动,Icorr(单位A/cm2)变小,较低的腐蚀电流密度和较正的腐蚀电压代表着较好的防腐蚀能力[20]。图5(b)所示为样品CuO-10 min浸泡在3.5% NaCl溶液中的图片,从图中可以看到超疏水表面为基板与腐蚀液之间形成了一层气膜,空气薄膜相当于一层额外的非导电屏障,阻隔了腐蚀性粒子对基板的侵蚀。相应的Ecorr、Icorr、η、Rp、Vcorr的计算值如表1所示。

图5 裸铜和超疏水铜的Tafel曲线和CuO-10 min样品浸泡图片

Fig.5 Tafel curves of bare copper and superhydrophobic copper as well as CuO-10 min sample immersed in 3.5%NaCl solution

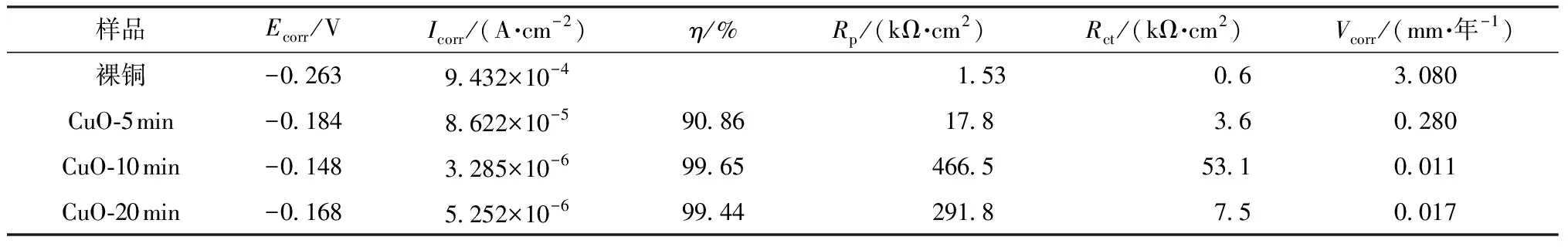

表1 不同浸渍时间对应的Tafel曲线和EIS谱图的分析结果Table 1 Analysis results of Tafel curves and EIS spectra of samples at different impregnation time

相对裸铜基板,浸泡5 min后形成的超疏水表面的腐蚀抑制效率能达到90.86%。超疏水铜基板的Icorr、Vcorr(单位mm/年)明显降低,特别是浸泡10 min的样品,其Icorr、Vcorr相对于裸铜减少了两个数量级,腐蚀抑制效率最高。这是由于浸泡10 min的样品表面生成了均匀致密的CuO纳米线结构,其截留空气的能力最强,表面超疏水性最佳,从而显示出了极大的防腐蚀能力。

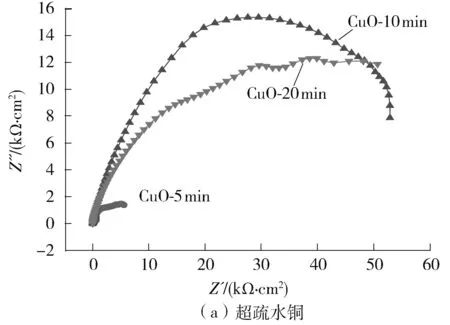

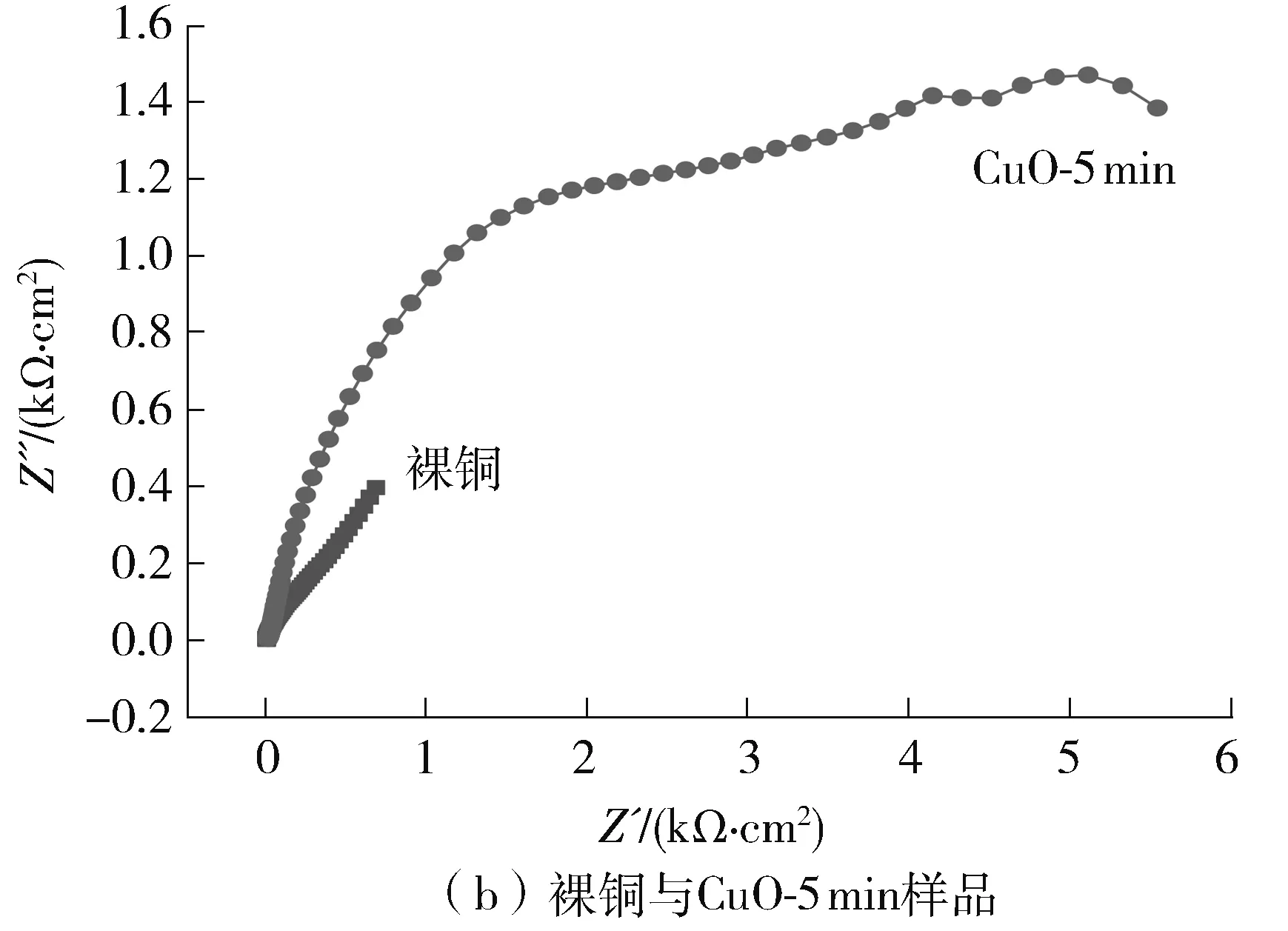

EIS谱图也证实,生长有CuO纳米线结构的超疏水涂层可以有效抑制腐蚀的发生。图6显示了3.5% NaCl水溶液中所有样品的奈奎斯特图,超疏水铜样品的奈奎斯特图明显由高频半圆和低频直线组成,高频半圆表示金属/水溶液界面处的电荷转移电阻(Rct),较大的半圆代表较高的Rct值,表示腐蚀性离子从水溶液扩散到金属基板的路径较长[21]。如图6所示,裸金属的Rct远小于超疏水铜样品,样品CuO-10 min的Rct(53.1 kΩ·cm2)相对于裸金属提高了2个数量级,此外,浸渍时间为10 min的样品的Rct最大,这与Tafel曲线所示结果相一致。

Z′为实部阻抗,Z″为虚部阻抗

Fig.6 Nyquist diagrams of superhydrophobic copper and bare copper corresponding to different impregnation time

2.4 润湿性

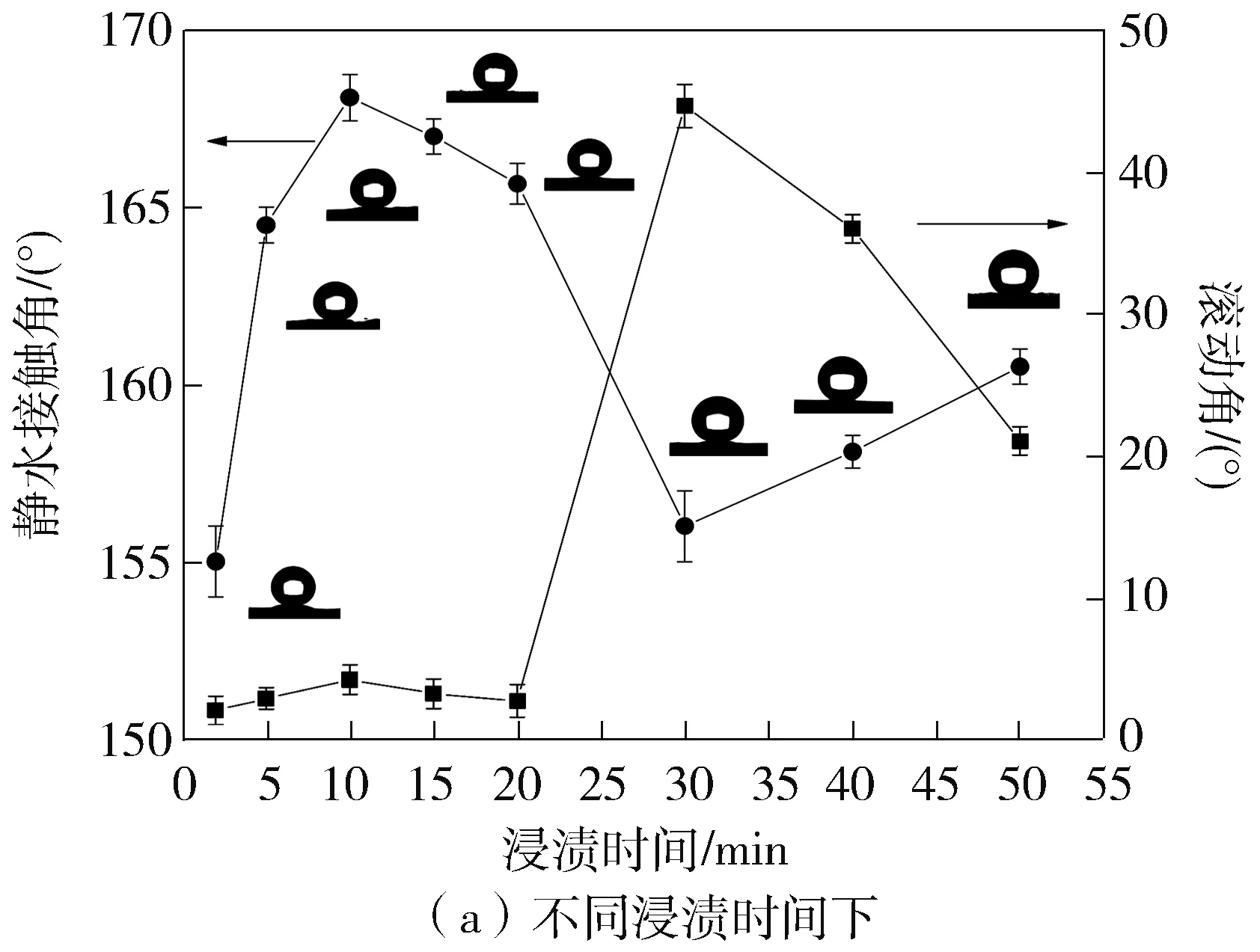

前文已经讨论过,对铜基板腐蚀的抑制主要归因于表面的润湿特性,因此这里重点讨论表面润湿性与浸渍时间及3.5% NaCl浸泡时间的关系。图7(a)所示为静水接触角(CA)和滚动角(SA)与浸渍时间的关系,当浸渍时间为2 min时,铜表面的CA为155°±1°,SA为2°左右。当浸渍时间达到10 min时,CA达最大值168°±1°,SA小于2°,此时超疏水性最好。这是因为浸渍时间为10 min时,铜表面生成均匀致密的纳米线结构,此时表面粗糙度最大。静水接触角与表面粗糙度有直接的关系,理论上可以用Cassie-Baxter方程解释水接触角的变化[22]:

cosθr=φ(cosθ+1)-1

(4)

式中,θr和θ分别为FAS-17修饰后CuO表面和裸Cu表面的静水接触角,φ为固体与液体接触面积的比例。较高的表面粗糙度可以减小φ,导致更大的静水接触角和更小的滚动角。随着浸渍时间的延长,表面粗糙度降低,静水接触角略有减小,但滚动角明显增大,这主要是因为随着浸渍时间的延长,CuO微纳结构截留空气的能力变弱,液滴在表面由Cassie状态向Wenzel状态转变[23]。

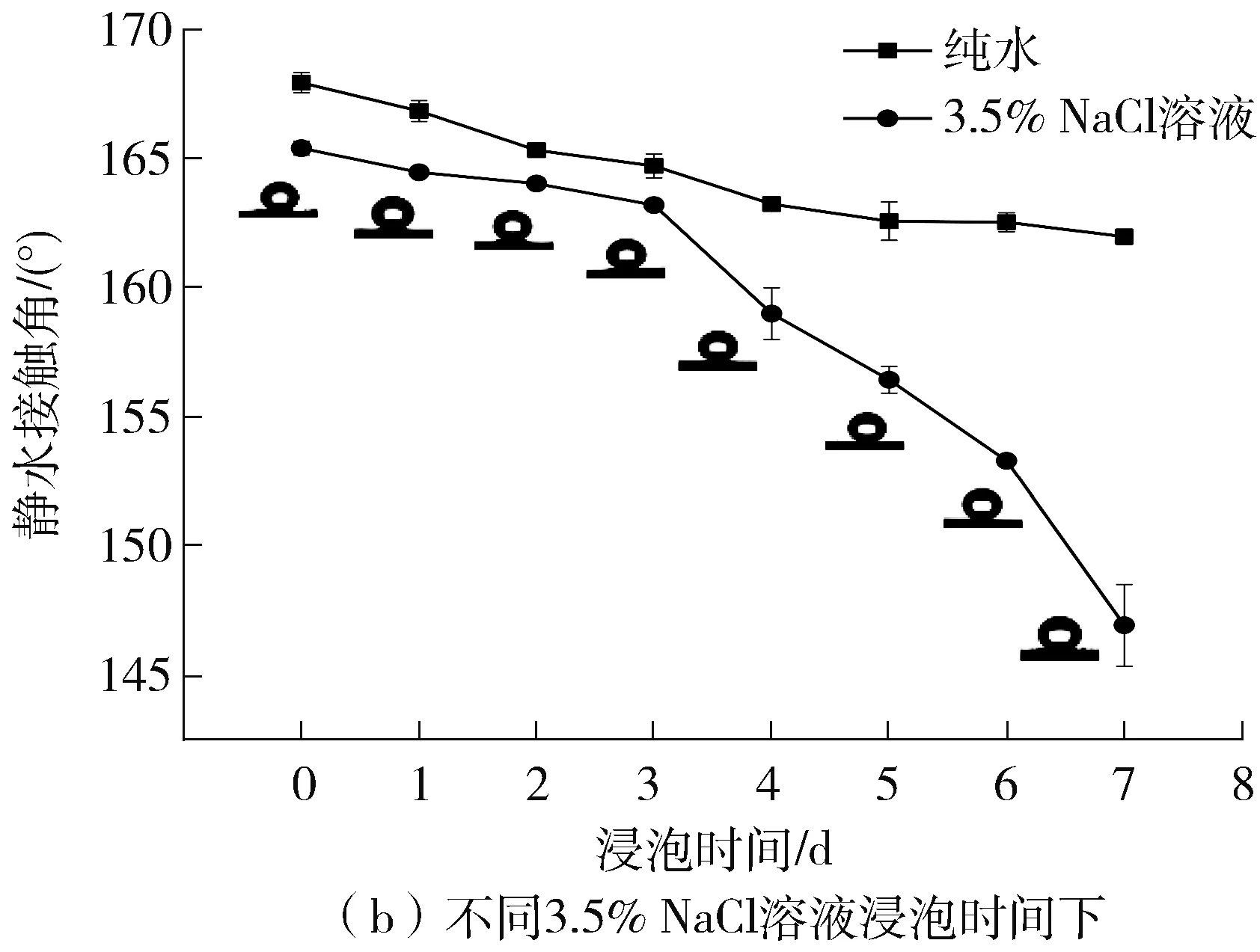

为了拓宽超疏水CuO纳米线薄膜的应用范围,需对样品在腐蚀液中的稳定性以及耐久性这两个重要的防腐性能指标进行评估。图7(b)所示为表面接触角与在3.5% NaCl溶液中的浸泡时间之间的关系。可以发现,浸泡后静水接触角比浸入纯水中时略微降低,浸入的前3 d内,静水接触角几乎没什么变化,因为水接触角高达160°;浸入第6天时,表面仍然显示出超疏水性,水接触角高于150°;但浸入第7天时,表面的接触角低于150°,样品CuO-10 min的表面失去了超疏水性。关于超润湿性丧失的原因,研究者们已经提出了不同的原理来予揭示,包括低表面能的解析和脱析、化学反应改变表面微观形貌等[24]。

图7 不同浸渍时间和3.5%NaCl溶液浸泡时间下的静水接触角和滚动角1)

Fig.7 Water contact angle and sliding angle at different impregnation time and different immersion time in 3.5% NaCl solution

1)插图为接触角测量图

2.5 超疏水CuO纳米线膜的防腐蚀原理

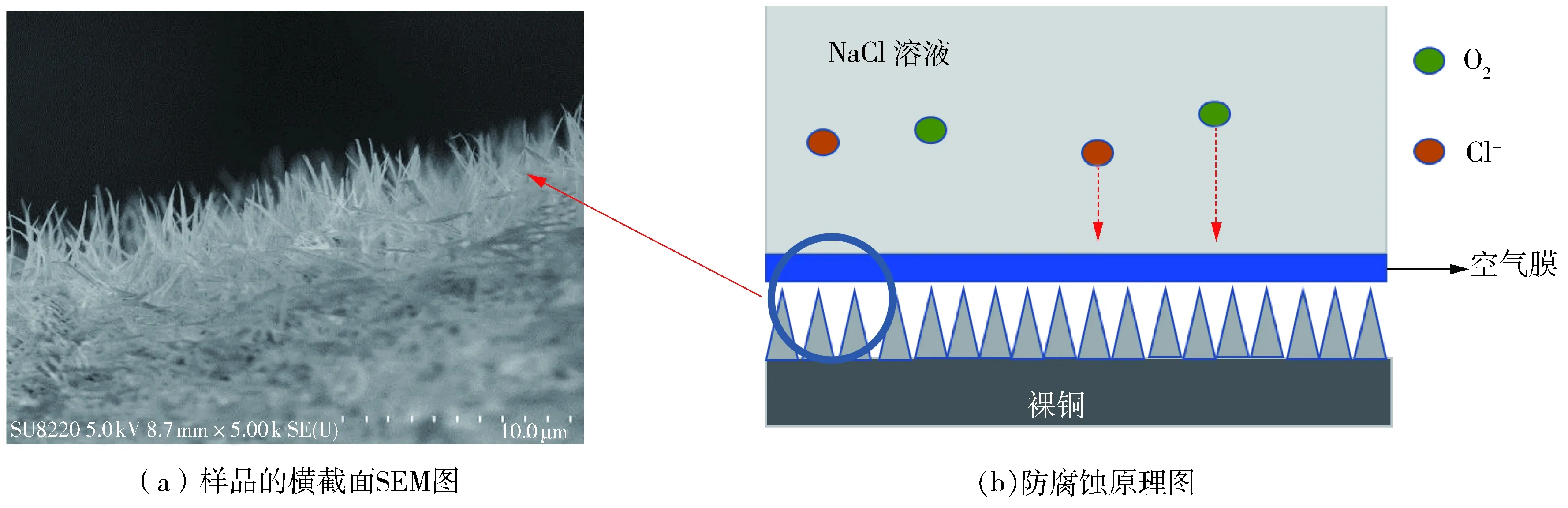

CuO纳米线膜的超疏水性实际上与Cassie-Baxter模型描述的一致,是因为粗糙表面截留的空气层使得水滴难以润湿表面。图8(a)所示为浸渍10 min后样品横截面对应的SEM图,从图中可以看到基板表面长有均匀致密的CuO纳米线,线长8 μm左右,图8(b)为CuO纳米线膜与NaCl溶液之间的液-固界面示意图,均匀致密的CuO纳米线结构为裸铜提供了一定的粗糙度,经过低表面能物质修饰后,为铜基板与腐蚀液之间形成了一层空气膜,同时在纳米线之间的缝隙内部形成了空洞,从而导致纳米线结构表面空气分数显著增加,很大程度上减少了实际基板表面与液体接触的面积。超疏水空气膜和纳米线缝隙内的空气层、CuO纳米线层一起为基板提供了防腐蚀屏障。

图8 浸渍10 min样品横截面的SEM图以及防腐蚀原理图Fig.8 SEM image of cross section of the sample impregnated for 10 min and schematic diagram of anti-corrosion mechanism

3 结论

(1)将铜在碱性溶液中氧化浸渍处理,通过控制浸渍时间,制备得到纳米线状和纳米花状的CuO分层结构,然后经过氟硅烷化修饰,浸渍2 min的样品就能获得超疏水性,浸渍10 min后最大接触角可达168°,滚动角低于3°。

(2)浸渍10 min的样品在3.5%NaCl溶液中显示出了强大的防腐蚀能力,腐蚀抑制效率达99.65%,能够在3.5% NaCl溶液中浸泡6 d而不失去超疏水性。