不锈钢丝网多孔材料的孔隙特征及渗透性能分析

2020-06-17周照耀卢煌军王郡文

周照耀 卢煌军 王郡文

(华南理工大学 机械与汽车工程学院∥国家金属材料近净成形工程技术研究中心,广东 广州 510640)

多孔材料具有密度小、比表面积大、阻尼性能好、比力学性能高的特点,是一种性能优异的结构功能材料,由于其兼具结构和功能的双重优势,被广泛地用于环保、电化学、医学等领域,具有消音降噪、减振吸能、过滤分离、热交换等功能[1- 3]。按制备方式的不同,金属多孔材料分为烧结金属粉末多孔材料、烧结金属纤维多孔材料、烧结金属丝网多孔材料[4]。不锈钢丝网多孔材料是以不锈钢编织丝网为原材料,经过特殊的卷绕、压制、轧制、烧结等工艺制备成的多孔板材,它保持了母材可焊接、可导电、可延展的特性,又具有多孔材料的特点,是一种性能优异的功能结构材料[5]。笔者所在课题组在前期工作[5]中对不锈钢丝网多孔材料制备过程的相关参数及结构表征、冲击性能进行了研究。

多孔材料的渗透性能(透过性能)是指流体在一定压差下透过多孔体的能力,其高低取决于流体的特性、多孔体的通孔率、孔径及孔隙分布、孔隙形状和多孔层厚度等因素[6]。对用于过滤分离、流体混合、布气分流等领域的多孔材料,渗透性能是一项十分重要的指标[7],研究不锈钢丝网多孔材料的渗透性能将为过滤器的设计、工艺和使用提供参考依据。许多学者对多孔材料的渗透性能展开了研究,杨延安等[8]研究了金属纤维毡的液体透过性能,发现透水率和透油率均随压差的增大而增长,且透水率和透油率与过滤精度之间有大致的对应关系,即过滤精度越高,透水率和透油率越低。张卫艳等[9]采用粉末冶金方法制备了多孔质青铜材料,研究加工工艺对多孔材料孔隙结构的影响,分析并测试加工过程中多孔材料的渗透率大小及均匀性,发现研磨是恢复多孔材料渗透性能的最佳工艺,并且可以主动控制多孔材料的渗透性能。目前对金属丝网多孔材料渗透性能的研究并不多见,文中以304不锈钢丝网为原材料制备多孔板材,从微观上分析其孔隙率、孔隙分布及表面形貌,并研究其空气渗透性能。

1 实验材料和方法

1.1 材料制备

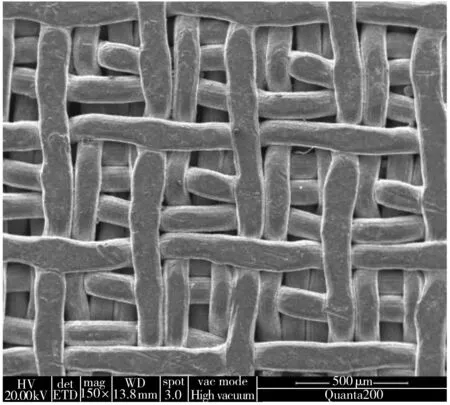

文中所用金属丝网多孔材料是以100目304不锈钢丝网为原材料(见图1),丝网丝径100 μm,孔隙150 μm×150 μm,钢丝纵横交织,细致整齐,形成规则的矩形网孔。多孔材料的制备流程如图2所示。首先,将不锈钢丝网裁剪成所需宽度,文中取400 mm;然后,将其固定在卷扬机的芯板(棒)上,启动卷扬机,芯板快速转动,不锈钢丝网紧密地卷绕在芯板上;卷绕完后抽出芯板,将折叠整齐的不锈钢丝网压制结合,并保压2 min;为增大层间的结合力,压制之后的多层丝网经过轧制后紧密贴合成板材,再经过真空烧结实现结合(烧结温度1 230~1 330 ℃,不同的烧结温度对多孔板的机械性能有很大的影响[5])。考虑到金属多孔材料表面的特殊性能,为不破坏多孔材料表面的孔隙,一般采用线切割的加工方式[10]。

图1 100目304不锈钢丝网结构Fig.1 Structure of 100-mesh 304 stainless steel wire mesh

图2 不锈钢丝网多孔材料的制备流程

Fig.2 Preparation process of sintered stainless steel wire mesh porous material

多孔材料的孔隙率又称孔率或孔隙度,是指多孔体中孔隙所占多孔体总体积的比率,一般以百分数表示,该指标是决定多孔材料导热性能、拉压强度、力学性能的关键因素[11]。多孔体中的孔隙率包括开口贯通孔隙率和闭合孔隙率等,其中开口贯通孔隙率(开孔率)严重影响整个多孔材料的流体渗透性能,研究表明,多孔材料的性能主要取决于孔隙率,其权重超出所有其他影响因素[12]。孔隙率的测试方法有显微分析法、浸泡介质法、漂浮法、质量-体积直接计算法等。文中制备的金属丝网多孔材料的原材料均为304不锈钢,不存在密度不同的夹杂物,且切割的试样均为圆柱形,其三维尺寸可精确测量得到,所以文中采用质量-体积直接计算法测量孔隙率,即

(1)

式中,P为金属丝网多孔材料的孔隙率,%;m为被测试样的质量,g;V为被测试样的体积,cm3;ρs为304不锈钢致密材料的密度,7.93 g/cm3。

1.2 孔隙微观形貌

对不锈钢丝网多孔材料样品表面进行扫描电镜处理可获得其微观图像,用Quanta 200环境电子扫描显微镜观察材料的微观结构,通过微观图像可以分析烧结金属丝网多孔材料丝网间的结合状况、孔隙形状及分布、孔连通状况。

1.3 渗透性能测试

文中设计了一套测试多孔材料渗透性能的装置,该装置主要是根据达西(Darcy)定律测定样品两端的压力差和流体流量,经过Origin软件拟合得到流速-压差曲线,进而得到多孔材料的渗透系数。图3为实验系统示意图。

1—空气压缩机;2—储气罐;3—控制阀;4—过滤器;5—调节阀;6—空气流量计;7—压力变送器;8—数显表;9—样品室

在测定多孔材料的渗透性能时,多数情况均选用气体作为试验流体,即最终以多孔材料的透气系数来表征[13]。这是因为用液体作为实验流体有诸多不利之处,如流体中含有的固体小颗粒会使渗透性能发生变化、部分材料可能对某些液体具有吸附作用。文中选用的气体为压缩空气,因其简单易获取且洁净。在流速较低的情况下,流体为层流流动,流体通过多孔材料时其渗透性能一般可用达西(Darcy)公式表示:

(2)

式中:Q为流体流量,m3/s;A为流体通过的多孔体截面积(垂直于流体流动方向),m2;Q/A表示流体速度;K为反应多孔材料的特征参数——渗透系数,m2;Δp为流体在多孔体两端的压力差,Pa;μ为流体的绝对黏度,Pa·s;δ为多孔体厚度,m。

当流体流动速度较高时,流动为紊流,流体经过多孔材料时需要考虑惯性损失,流体经过多孔材料的运动规律需要采用佛切麦尔(Forcheimar)对达西(Darcy)方程的改进[14- 16]:

(3)

式中:v为流体速度,m/s;K1为粘性渗透系数,m2;K2为惯性渗透系数,m。

如图3所示,空气压缩机工作,将高压气体存储在储气罐内,储气罐内的压缩空气经过过滤器和减压阀之后进入测试装置。装置前端设置有流量调节阀和空气流量计,样品室的前端设置有高精度压力变送器(KE-240型),后端直接连接大气,其实物图如图4所示。图5为样品室装配图和组件实物照片。

图4 空气渗透性能实验系统部分实物图Fig.4 Partial physical picture of air permeability test system

样品线切割之后经过清洗干燥,直径24 mm,如图6所示。

实验步骤如下:

步骤1 按图3所示连接好装置,关闭各阀门,启动空气压缩机,往储气罐内打入压缩空气;

步骤2 待罐内达到设定压力后,打开各阀门

图5 样品室装配图和组件实物照片

Fig.5 Assembly drawing of sample room and photograph of components

图6 空气渗透性能测试样品Fig.6 Samples of air permeability test

开关,往装置通入压缩空气;

步骤3 重复步骤2共3遍;

步骤4 打开进气阀,调节流量调节阀,读取并记录空气流量计和数显表的数值;

步骤5 重复步骤4共3遍;

步骤6 关闭空气压缩机电源,储气罐泄压,取出样品。

2 结果与讨论

2.1 孔隙率测试结果分析

文中使用6种不同样品,其参数如表1所示。由表可知,100目304不锈钢丝网经过卷绕、压制、轧制、烧结之后,制备得到的多孔板材的孔隙率在20%~40%之间。由于卷绕层数和轧制力不同,其孔隙率会有略微差别。6种样品的制备工艺流程相同,其不同之处在于初始卷绕层数和轧制厚度。初始卷绕层数越多,轧辊间隙越大,板材厚度越厚;卷绕层数一定时,轧辊间隙越小,板材孔隙率越小。可以根据所需板材的厚度和孔隙率去调节初始卷绕层数和轧辊间隙,此参数为材料制备工艺推广应用的基础。

表1 6种不锈钢丝网多孔材料样品的规格参数

Table 1 Specification parameters of 6 sintered stainless steel wire mesh porous material samples

序号直径/mm厚度/mm质量/g孔隙率/%SY-1241.654.7320.11SY-2242.505.9733.45SY-3243.007.6229.21SY-4241.653.8435.14SY-5242.505.8035.34SY-6243.006.9935.06

2.2 SEM微观形貌分析及孔径分析

烧结后不锈钢丝网多孔板材的宏观和微观形貌如图7所示。从宏观上看,材料表面致密平整,有金属光泽,与普通钢板差别不大;在其放大图中,材料表面不锈钢丝网纵横交错,由于丝网层相互结

图7 烧结不锈钢丝网多孔板的宏观和微观形貌

Fig.7 Macroscopic and microscopic appearances of sintered stainless steel wire mesh porous plate

合,孔隙在厚度方向并非直通。从截面上可看出孔道弯曲复杂,丝网间实现了明显的冶金结合,金属丝网保持连续。这种连续的金属丝网骨架对多孔材料的机械性能有重要的、积极的影响,能显著增强材料的抗断裂性能和冲击韧性[5]。

如图8所示,在电子扫描微观图像中,不锈钢丝网多孔板材的孔隙分布比较均匀。由于不同丝网层间的结合和压制过程中的塑性变形,孔隙不再是规则的矩形,而是呈现出不规则的细缝状通道,金属丝间相互重叠,孔径大致在0~60 μm之间。

图8 烧结不锈钢丝网多孔板材的表面孔隙分布

Fig.8 Pore size distribution of sintered stainless steel wire mesh porous plate

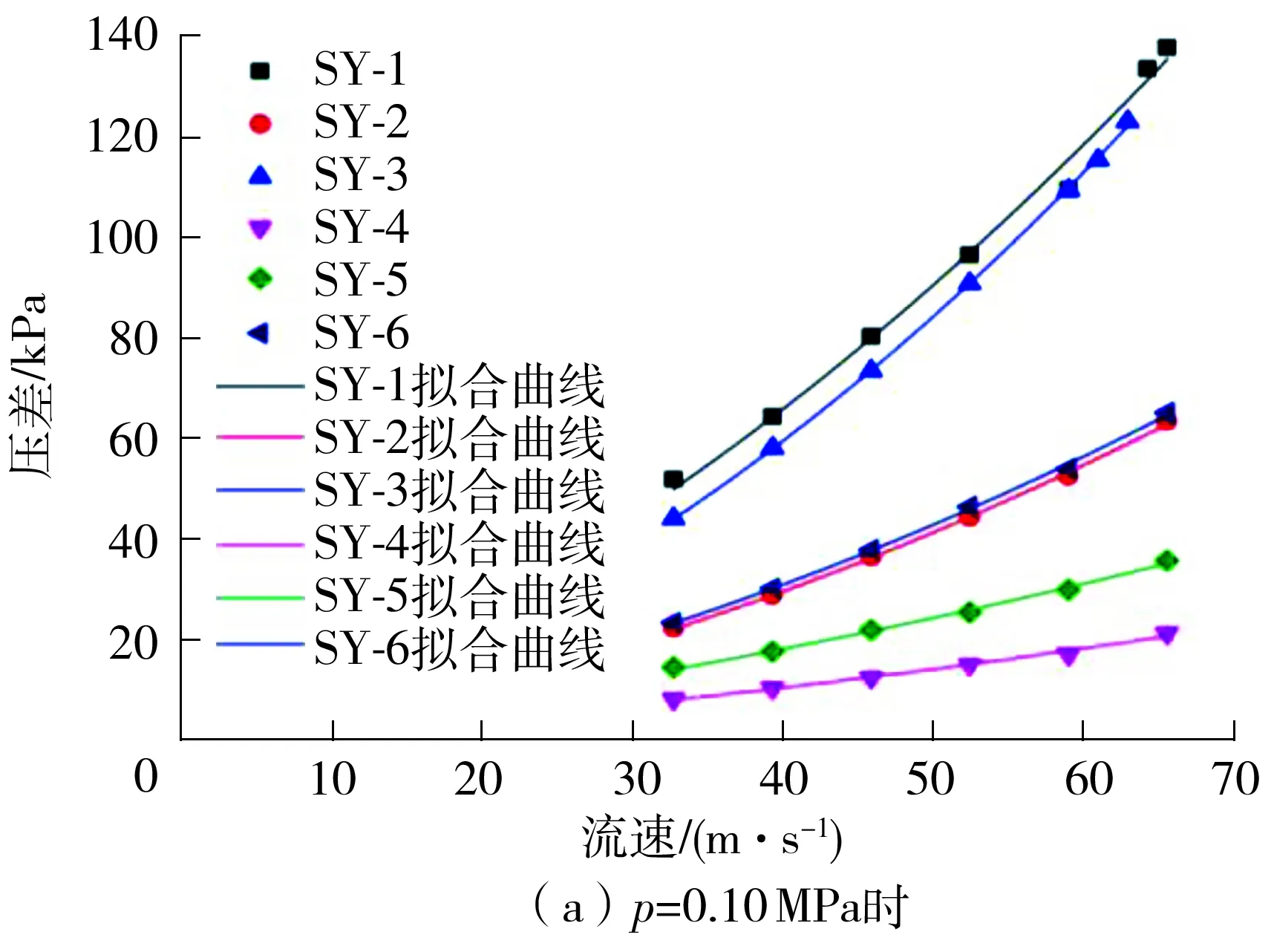

2.3 渗透性能测试结果分析

按图4所示搭建实验平台,检测不锈钢丝网多孔材料的透气性能,得到了气体流速与压差的关系曲线。为得到Forcheimar式中所示的无常数项二次函数关系式,采用自定义的无常数项二次函数对所获得的压降-流速数据进行拟合。在气源压力分别为0.10、0.15、0.20 MPa的条件下进行测试,压力变送器精度等级为0.5级,量程为0.15 MPa,空气流量计量程为1 000 L/min。图9所示为不锈钢丝网多孔材料两端的压差随气体流速的变化曲线。图9中,不同气源压力情况下,压差随气体流速的变化曲线基本吻合,由此可说明测试结果是稳定的。不锈钢丝网多孔材料的渗透性能是其本身的一种属性,表征流体在一定压差下透过多孔体的能力,其大小取决于流体的特征、多孔体的孔隙大小、孔隙分布、通孔率、孔隙形状和多孔体厚度等,而与外界的压差、流速、流量等无关。图9中不同气源压力下压差-流速曲线的吻合也说明了这一点。

图9 不同气源压力下6种试样的流速-压差实验值

Fig.9 Flow rate-pressure drop experimental data of 6 samples under different gas pressure sources

对不同气源压力下的流速-压差数据做无常数项二次拟合,6个试样的流速-压差拟合曲线如图10所示。从图中可以看出,渗透性能在不同的气源压力下保持稳定,取其在3种气源压力下拟合曲线的系数的平均值,结果如表2所示,再根据其平均值确定粘性渗透系数K1和惯性渗透系数K2,结果如表3所示。

图10 不同气源压力下透气性能测试结果及无常数项二次拟合曲线

Fig.10 Air permeability test results and quadratic fitting curves without constant term under different gas pressure sources

表2 无常数项二次拟合曲线的系数

Table 2 Coefficients of quadratic fitting curves without constant term

编号一次系数二次系数SY-10.934310.01759SY-20.398250.00858SY-30.674280.02044SY-40.198780.00171SY-50.325770.00323SY-60.448750.00811

表3 6种试样空气渗透性能实验的粘性渗透系数K1和惯性渗透系数K2的实验值

Table 3 Experimental values of viscous permeability coefficientK1and inertial permeability coefficientK2in the air permeability test about 6 samples

序号厚度/mm孔隙率/%K1/10-11m2K2/10-6mSY-11.6520.113.196113.054SY-22.5033.4511.362351.244SY-33.0029.218.053176.830SY-41.6535.1415.0241160.457SY-52.5035.3413.890930.742SY-63.0035.0612.100445.563

K1与K2都是对多孔材料渗透性能的表征。由于气体流速较高,管道内气体流动为紊流,粘性渗透系数K1远小于惯性渗透系数K2。从表3中可以看出,金属丝网多孔材料的渗透性能与孔隙率和厚度有着密切的关系,且其对粘性渗透系数和惯性渗透系数有着相同的影响趋势。

对比SY- 1和SY- 4、SY- 2和SY- 5、SY- 3和SY- 6,在厚度一致的情况下,孔隙率越大,其粘性渗透系数和惯性渗透系数越大。这是因为,孔隙率越大,多孔体的骨架更疏松,气体更容易通过,从而具有更强的渗透性。

对比SY- 4、SY- 5、SY- 6,样品的孔隙率近似,其厚度越大,粘性渗透系数和惯性渗透系数反而越小,这是因为厚度更大的多孔材料,其孔隙通道更长,气体在流经微孔的过程中会损耗更多的能量,其中SY- 4样品的厚度最小、孔隙率较大,其粘性渗透系数和惯性渗透系数最大,说明孔隙率大、厚度小的多孔材料的流体透过性能强。多次测量所得曲线非常接近,说明金属丝网多孔材料的渗透性能稳定,这对金属丝网多孔材料的制备与应用具有指导意义。通过不同的卷绕层数、轧制厚度等来控制材料的孔隙率,可以设计出满足使用要求的产品。

3 结论

文中通过对100目304不锈钢丝网多孔材料制备过程、形貌与孔隙的分析,以及材料渗透性能的测试,得到如下结论:

(1)经过文中特殊制备工艺后,以304不锈钢丝网为原材料,能得到孔径大致在0~60 μm之间的多孔材料,且其表面平整,孔隙分布均匀,金属骨架连续,烧结之后金属丝间可实现冶金结合;

(2)渗透性能测试实验表明,金属丝网多孔材料的渗透系数与多孔材料的孔隙率和厚度有密切的关系,孔隙率越大、厚度越小,其渗透性能越强;

(3)在不同的气源条件下,金属丝网多孔材料的渗透性能保持稳定,这对该材料在过滤分离场合的应用具有重要意义。