某型狙击榴弹发射器的膛口制退器优化设计

2020-06-17赵排航李永建董金龙康小勇王瑞林

赵排航,李永建,董金龙,康小勇,王瑞林

(1.陆军工程大学石家庄校区 火炮工程系,河北 石家庄 050003;2.湖南兵器轻武器研究所有限责任公司,湖南 益阳 413000)

膛口制退器是安装在武器膛口的气体动力装置。它的作用是减少武器射击时所产生的后坐力,为减轻武器质量或减少射手疲劳程度创造条件。某型狙击榴弹发射器是一款可实现精确打击的单兵武器。该武器膛口位置安装有制退器以减小武器后坐,但该制退器制退效率较低,后坐力较其他单兵武器也明显较大,故有必要对该膛口制退器进行优化设计,提高制退效率。

目前,针对膛口制退器对武器发射性能及减后坐影响的研究报道有很多[1-4],均表明制退器效率的提高有助于武器性能的提升。针对某型狙击榴弹发射器膛口制退器,基于理论计算、仿真分析和实验验证的方式,开展了制退器结构优化设计研究。

1 膛口制退器计算

1.1 制退效率计算

膛口制退器作为一种反后坐装置,制退效率是衡量其反后坐能力的一大指标。由于膛口制退器气流的复杂性,制退效率的计算方法均是半经验半理论方法。在一些简化假设的基础上,主要有3种计算方法:改进的奥尔洛夫方法、斯鲁霍斯基方法和美国工程设计手册方法。后两种方法简单,但计算结果粗糙[5-6]。笔者采用改进的奥尔洛夫方法计算制退效率:

(1)

式中:m为弹丸质量;ω为装药量;β为火药气体作用系数;α为制退器结构特征量。

1.2 制退器制退效率优化

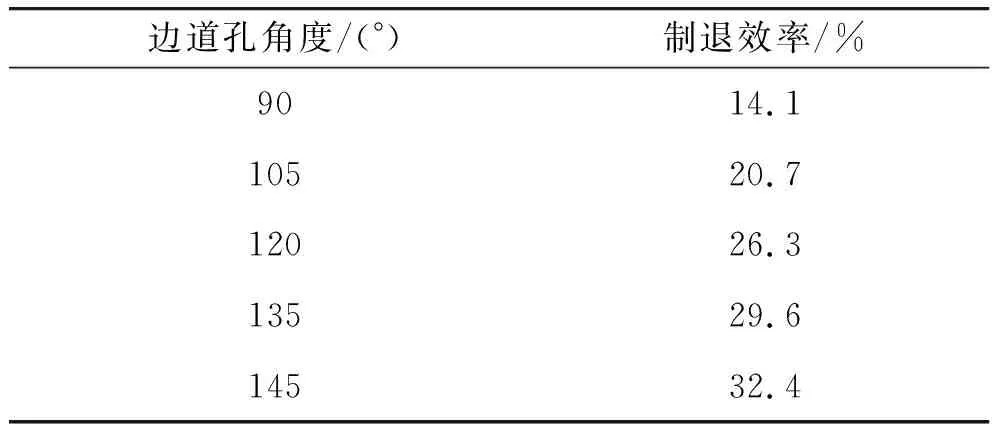

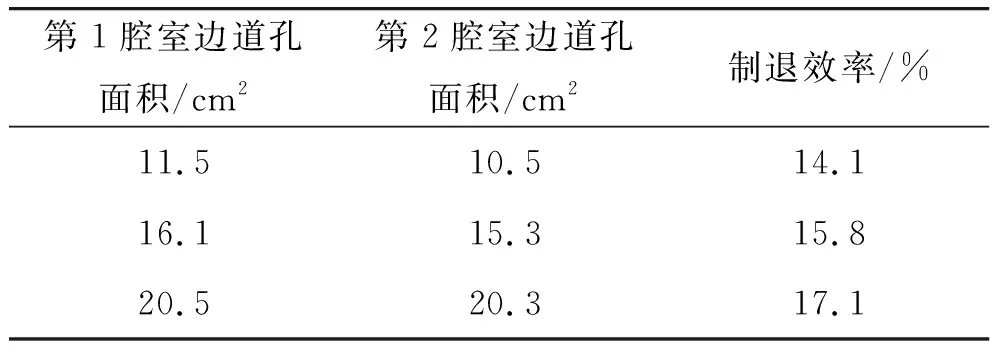

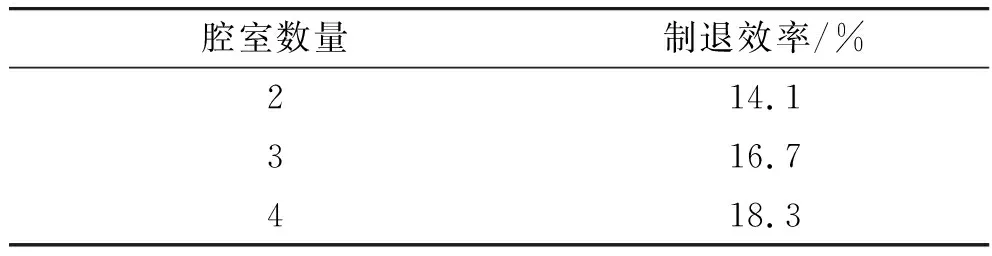

分别改变边道孔角度、面积和制退腔数量进行计算,分析该制退器制退效率的变化规律。结果如表 1~3所示。

表1 不同边道孔角度制退器制退效率

表2 不同边道孔面积制退器制退效率

表3 不同腔室数量制退器制退效率

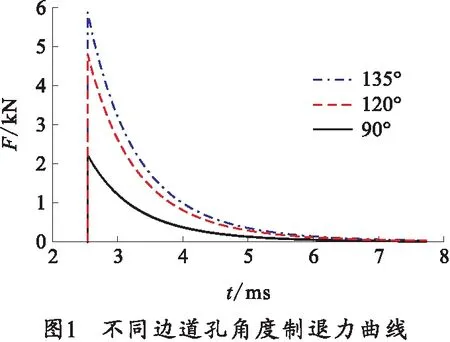

由表1~3可知,增大边道孔角度、面积和腔室数量均能提高制退效率。改变边道孔角度对增大制退效率最有效,但制退效率增大的速度随着角度的增大而减小。增加边道孔面积和腔室数量对制退器效率的提高效果较差,且这两种方案会增大制退器的质量及外形。故考虑膛口制退器在边道孔面积和腔室数量不变的情况下,对边道孔角度在90°、120°和135°时的制退器方案开展研究。

1.3 制退力计算

武器所受的后坐力是由膛口的静压力和膛内气体向外喷出而产生的动压的反作用力组成,其表达式为

Fh=qk0ρk0vk0+pk0μk0S-0.5qk0ρk0vk0=

0.5qk0ρk0vk0+pk0μk0S,

(2)

式中:qk0、ρk0、vk0、pk0和μk0分别为身管膛口气流的秒流量、密度、流速、压力和流量系数;S为膛口截面积。

安装膛口制退器之后,一部分气体自制退器的中央孔道流出,另一部分气体自制退器的边道孔流出,武器的后坐力表达式为

Fhz=qcρcvc+qbρbφbvbcosαb+pcSc+

pbSbcosαb-0.5qmk0vk0,

(3)

式中:qc和qb分别为中央弹孔和边道孔的气体秒流量;ρc和ρb分别为中央弹孔和边道孔的气流密度;vc和vb分别为中央弹孔和边道孔的气流速度;pc和pb分别为中央弹孔和边道孔的气流压力;Sc、Sb分别为中央弹孔和边道孔面积;φb为气流速度损失系数;αb为制退器边道孔角度。

膛口、边道孔和中央弹孔的气流压力和速度的关系式为

(4)

式中,χ和λ分别为压力比和速度比。

火药气体在膛口制退器内会发生膨胀,半开腔式制退器内气体膨胀度为[7]

(5)

式中,μc、μb分别为腔室中央弹孔、边道孔的气流系数。

速度比与压力比的关系式为

(6)

气体膨胀度与压力比、速度比有以下关系:

(7)

式(5)~(7)联立即可求得χ和λ的值。

对于多腔膛口制退器结构,各腔室的边道孔流量和中央弹孔流量分别为

(8)

式中:qbi和ρbi分别为第i个腔室边道孔和中央弹孔的气流秒流量;ρbi和ρci为第i个腔室边道孔和中央弹孔的气流密度;ηi为第i个腔室内边道孔流出流量相对于上一级腔室中央弹孔流出流量的比值,表达式如下:

(9)

式中:μbi和μci分别为第i个腔室边道孔和中心弹孔的气流系数;φbi为第i个腔室相对于上一级腔室的气流速度损失系数;Sbi和Sci分别为第i个腔室内边道孔和中央弹孔的面积。相应的每一级腔室内气体的膨胀系数为

(10)

安装多腔膛口制退器之后的后坐力为

Fhz=qbiρbivbicosαbi+qb(i-1)ρb(i-1)vb(i-1)cosαb(i-1)+

…+qb1ρb1vb1cosαb1+pciSci+pbiSbicosαbi+

pb(i-1)Sb(i-1)cosαb(i-1)+…+pb1Sb1cosαb1-

0.5qk0ρk0vk0+qciρcivci,

(11)

则膛口制退器对武器的制退力可表达为

Ffhz=Fh-Fhz.

(12)

根据内弹道计算得到的弹丸出膛口时的初速、气流速度、密度、压力等参数,计算得到不同边道孔角度时的制退力,如图1所示。

2 动力学仿真

2.1 发射器结构

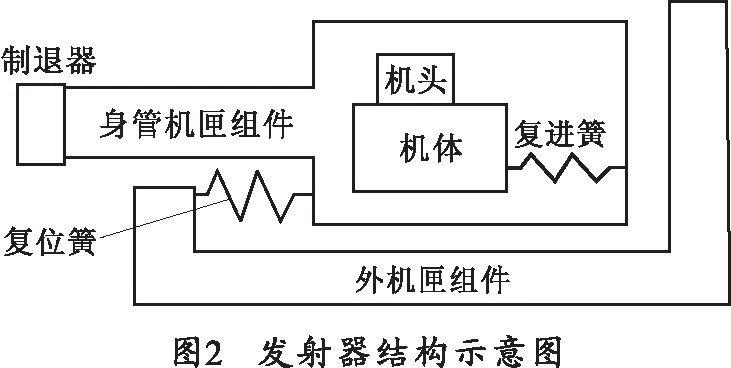

图2为该发射器的结构示意图,机头与机体组成自动机组件在机匣内部做前后往复运动,复进簧作用于自动机与机匣之间用于自动机的缓冲与复进,身管与机匣固连组成身管机匣组件在外机匣内部往复运动,复位簧作用于外机匣与机匣之间用于身管机匣的缓冲与复位,外机匣组件为发射器的外部支撑部件。

2.2 动力学仿真分析

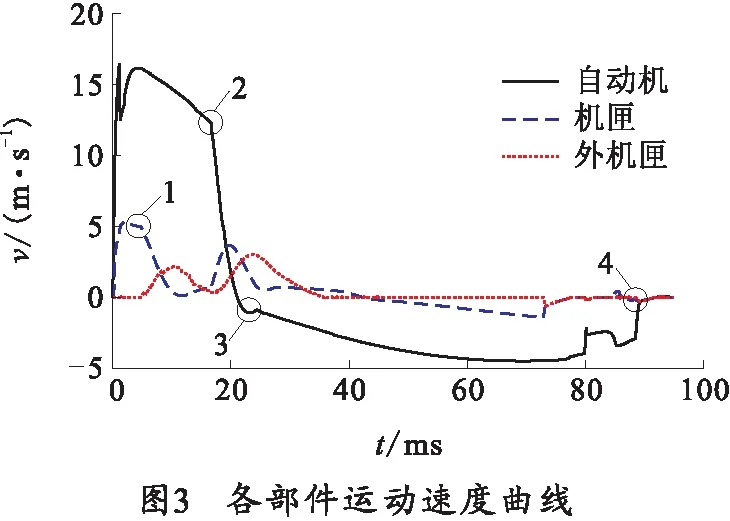

在该武器的虚拟样机模型中,将制退器的制退力采用spline函数的方式添加到仿真模型之中,以集中力的方式添加到制退器的第1腔室前端面的中心位置。根据虚拟样机仿真结果,该发射器整个射击循环的自动机、机匣和外机匣的速度曲线如图3所示。将发射器膛口方向定为运动的负方向,武器击发后,自动机在闭锁状态下带动身管机匣共同后坐,在标识1处机匣后坐到位,而后推动外机匣向后运动,自动机开锁后高速后坐,在标识2处后坐到位并向后推动身管机匣向后运动、身管机匣又推动外机匣向后运动,故身管机匣和外机匣的运动曲线均出现两个波峰。在标识3处自动机在复进簧的作用下开始复进,在标识4处复进到位,射击行程结束。

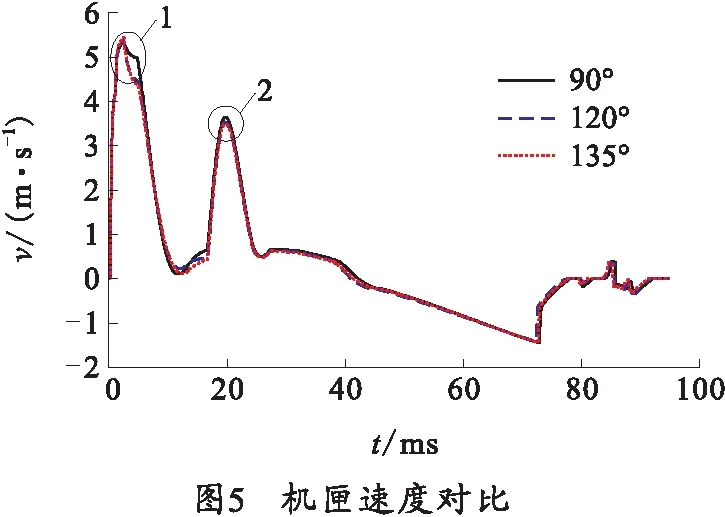

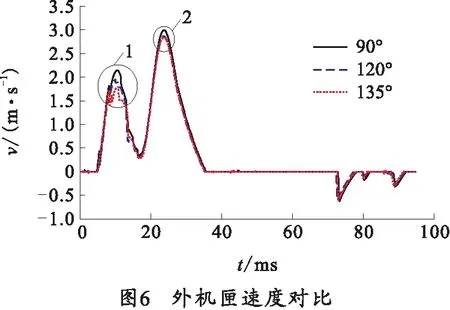

对腔室角度分别为90°、120°、135°的3种制退器做动力学仿真分析,图4~6分别为使用3种制退器时的自动机、机匣和外机匣的速度对比曲线。

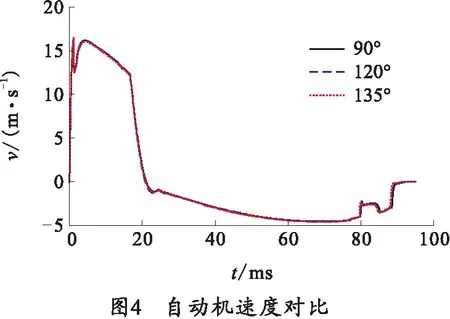

由于制退力是在弹丸飞出身管、火药燃烧后效期起作用的,而自动机是在炮膛合力的作用下开始后坐运动,故制退力对自动机的运动影响较小,如图4所示,3种角度的制退器下自动机运动速度几乎一致,与实际情况相符。

图5为身管机匣组件速度对比曲线,在标识1处,身管机匣组件在炮膛合力作用下后坐到速度最大值时,弹丸飞出身管,后效期气体作用于制退器产生制退力,使身管机匣后坐速度减小;使用120°、135°制退器时机匣速度的下降速度明显快于90°制退器,而在135°制退器下的机匣速度下降稍快于120°制退器,但不明显;标识2处为自动机后坐到位后向后推动身管机匣使得身管机匣再次后坐速度达到第2波峰值时,此处的速度峰值随着制退器的角度增大而减小,但在135°制退器下的机匣速度第2峰值几乎与120°制退器相当。

如图6所示,标识1处为身管机匣组件后坐到位向后推动外机匣组件使其向后运动的速度达到第1峰值,标识2处身管机匣在自动机的推动下第2次后坐推动外机匣向后运动达到第2速度峰值,两次峰值均表现出制退器角度越大速度峰值越小的规律,同样在135°制退器下的机匣速度第2峰值几乎与120°时相当。表明,增大制退器角度有助于减小该武器身管机匣和外机匣组件的后坐能量、提升制退效果,但腔室角度为135°较120°的制退器制退效果稍好,但不明显。

3 射击实验

以上分析可知,腔室角度为135°的制退器较120°时制退效果增加并不明显,由于角度增大会使制退器的加工难度及外形尺寸增大,故采用腔室角度为120°的制退器方案进行实弹射击试验。试件实物如图7所示。

3.1 制退效率测试

某型狙击榴弹发射器采用身管短后坐的方式减小自动机的后坐能量,如图2所示,弹丸击发后,自动机组件随身管机匣组件共同开始后坐,由于弹丸出膛口时的身管后坐距离较短,自动机尚未开锁,复位簧消耗能量相对于后坐组件动能可忽略不计,故试验中计算制退器效率时将身管机匣组件与自动机组件作为后坐体,后效期结束时身管机匣的速度为后坐体速度,计算公式如下:

(13)

式中:mhz、mh分别为有、无制退器时后坐体质量;vhz、vh分别为有、无制退器时后坐体在后效期结束时后坐速度。

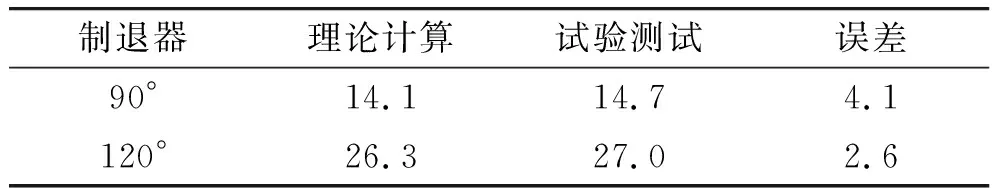

腔室角度分别为90°、120°时的制退器效率理论计算与试验结果对比如表4所示。理论计算与实测结果误差均小于5%,误差在允许范围内,该理论计算结果可信。

表4 制退效率理论计算与实测结果对比 单位:%

3.2 后坐力测试

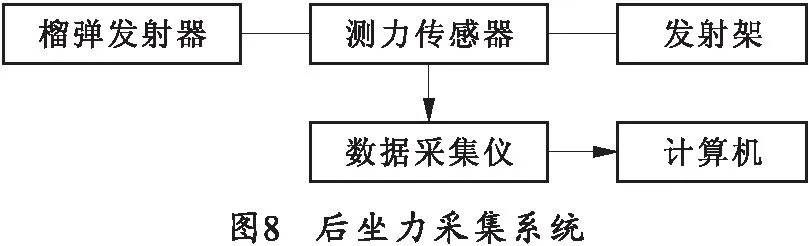

将发射器固定于发射架,发射架尾端与发射器肩托之间安装AFT-L2型力传感器,用数据采集仪记录射击过程中的传感器信号,采集系统组成如图8所示。

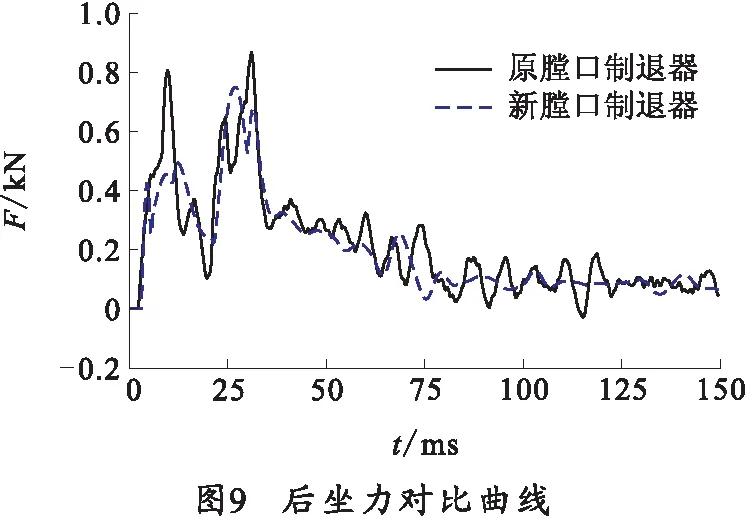

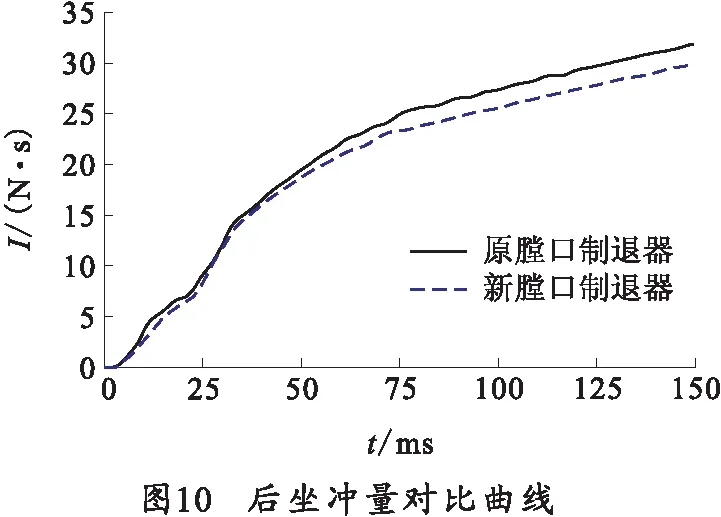

对采集所得信号进行滤波降噪处理及单位换算即可得到武器后坐力曲线。图9、10分别为采用原膛口制退器和新膛口制退器的后坐力曲线对比和后坐冲量曲线对比。该武器制退器腔室角度改为120°可使制退效率从14.7%提高到27.0%,使武器后坐力峰值减小13.6%,整个射击行程的后坐冲量减小6.3%.

4 结束语

基于膛口制退器制退效率的计算方法,对制退器提高效率的几种方案进行了计算分析。针对3种改变腔室角度的制退器方案做了制退力计算和动力学仿真,分析了制退效果。对腔室角度为120°的制退器做了实弹射击试验并与原90°腔室角度的制退器做了对比分析,对其制退效率和减后坐力效果做了验证。结果表明:该武器制退器腔室角度改为120°后,可有效提高制退效率,减小后坐力。