射击工况下车载榴弹炮底盘疲劳分析与结构强化

2020-06-17郑国峰

肖 攀,郑国峰,林 鑫

(中国汽车工程研究院股份有限公司,重庆 401122)

车载榴弹炮将牵引火炮的回转部分与轮式军用车辆有机地结合起来,构成一种具有火力反应快速,射击精度高,行军与战斗转换时间短,机动能力和动态快速打击能力较强等特点的作战装备[1]。由于作战环境复杂,车载榴弹炮的疲劳耐久性能是需要重点考查的性能之一,需分别考虑其在越野路面行驶工况,以及不同射向与射角的射击工况下的疲劳寿命。

对重型车在行驶工况下的疲劳寿命研究,国内外较典型的研究有:白素强等[2]通过采集牵引车轮心六分力信号,结合所搭建的整车多体动力学模型,提取车架在比利时路面工况上疲劳载荷,借助nCode疲劳仿真软件,实现对车架的疲劳寿命仿真分析。张寿元等[3]通过静态刚强度/模态分析,找出了车架结构设计缺陷与实际开裂位置吻合,通过模态频率灵敏度分析和结构优化,解决了车架开裂问题并同时达到轻量化的效果。唐华平等[4]通过有限元静力学分析找到某重型自卸车车架关键部位的薄弱点,通过多体动力学模型提取不同工况下疲劳载荷,借助MSC. Fatigue软件实现了车架的全寿命分析。Wannenburg等[5]通过损伤等效的原则,采用与随机载荷等效的准静态载荷,实现了某铲车与牵引车车架结构驾驶工况下的疲劳寿命仿真分析。对驾驶工况下的疲劳寿命分析方法已基本能解决重型车疲劳耐久性问题,但对基于重型车改装的榴弹炮车射击工况的研究,国内外的研究均集中在射击后车架的响应分析上[1,6],鲜有对加装火炮系统后的炮车车架在射击工况下的疲劳寿命分析的研究。

笔者基于车载榴弹炮真实载荷,进行不同姿态射击工况下底盘系统的疲劳分析。通过采集不同姿态且不同射向与射角下的轮心六分力,以及3个驻锄轴向力信号,搭建炮车多体动力学模型,通过载荷迭代/分解技术,获取车架各硬点在射击工况下的时域信号,结合瞬态响应的模态叠加法,实现车架的疲劳寿命仿真分析。根据仿真结果,对车架结构进行加强处理,并对强化前后的结构进行试验验证。结果表明:射击工况的疲劳仿真可以反映车架结构的薄弱环节,通过对车架进行加强,薄弱点处的应力在试验前后有明显降低,疲劳仿真结果进一步验证了射击工况下强化后的车架寿命有显著提高。

1 车载榴弹炮射击工况载荷采集

1.1 车载榴弹炮结构

某车载榴弹炮是在新型军用越野汽车底盘上进行综合改进而设计的[1]。主要包含火炮的回转部分,固定火炮的下架总成,安装整个上装的汽车车架,以及在射击状态下将整个车支撑起来的左、右驻锄和后支撑[7]。

为提高射击的精度,车载榴弹炮在射击时,需要通过左、右驻锄以及后支撑将整个上装及汽车底盘支撑起来。但由于悬架具有弹性,轮胎并不能完全离地而是与地面有接触。因此火炮在不同的射向与射角射击后,后坐力将通过下架总成传递到车架,然后再分别通过驻锄和轮胎传递到地面上。

在实际作战或演训时,火炮多次连续射击使用。根据车载榴弹炮的结构特点可知,车架反复承受了来自火炮系统的循环冲击大载荷,容易发生疲劳失效,需要对其疲劳耐久性能进行严格的验证。通过射击试验去验证车架的疲劳寿命,将耗费大量的时间和资源。借鉴乘用车上对车架结构的疲劳耐久性能的分析方法,通过试验结合仿真的方法验证车载榴弹炮车架的耐久性能[2]。

1.2 车载榴弹炮载荷采集

根据车载榴弹炮载荷传递特点,基于多体动力学载荷迭代/分解的需求,确定载荷采集信号主要有:轮心六分力信号、轮心三向加速度信号、车架三向加速度信号、轮端跳动位移信号、车架应变信号和驻锄轴向力信号。

利用eDAQ数采系统进行载荷谱信号的采集,为捕捉射击峰值信息,将采样频率设置为10 kHz.

1.3 车载榴弹炮载荷采集工况

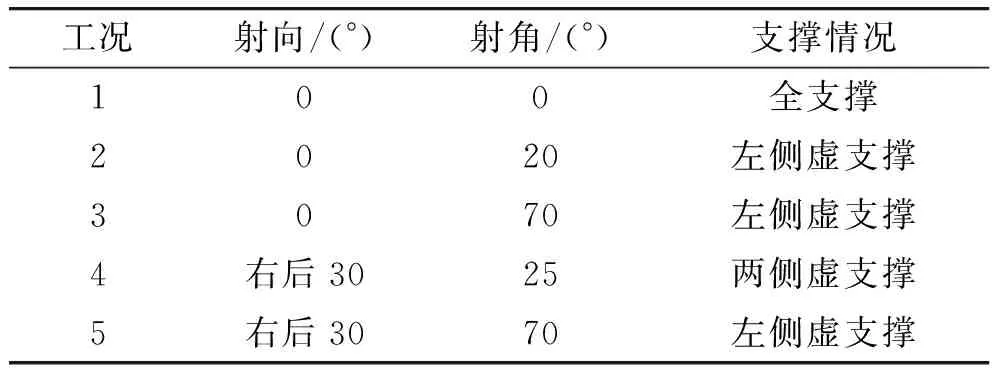

车载榴弹炮在实际训练或作战时,当炮位选定以后,为定位射击目标,通常会选择不同的射向或射角进行射击。根据用户实际使用情况统计,选择常用的射向与射角进行射击试验。炮位一般选定土质较硬且平坦的地方,但实际训练或作战时,会遇到土质疏松的情况,在这种炮位下射击,将导致左侧或右侧驻锄处于虚支撑的状态。为了模拟用户实际使用情况,对射击工况及射击状态的选择如表1所示。

表1 射击工况的射角和射向

其中正常支撑状态,即液压系统完全支撑到位状态,称为全支撑。为模拟液压系统支撑不到位状态,分别对驻锄的支撑情况进行调整:

1)左侧驻锄进行部分收回,后支撑不收回,称为左侧虚支撑。

2)左侧与右侧驻锄同时进行部分收回,后支撑不收回,称为全虚支撑。

1.4 载荷采集结果

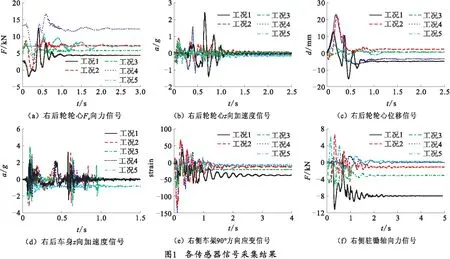

根据所选择的射击工况及驻锄的支撑状态,传感器采集得到信号。对信号进行100 Hz滤波和去毛刺处理后,传感器处的信号如图1所示。图中曲线分别表示在工况1~ 5时的信号采集结果。

根据图1所示的采集信号,可得到以下结论:

1)火炮射击后,载荷通过下架总成传递到车架,进而通过轮胎和驻锄传递到地面,车架上的信号可以反映火炮冲击过程的持续时间。因此根据图2(d)车架上Fz向加速度信号和图2(e)车架应变信号中第1个冲击响应的时间,可以判断火炮冲击载荷的持续时间为0.20~0.25 s.

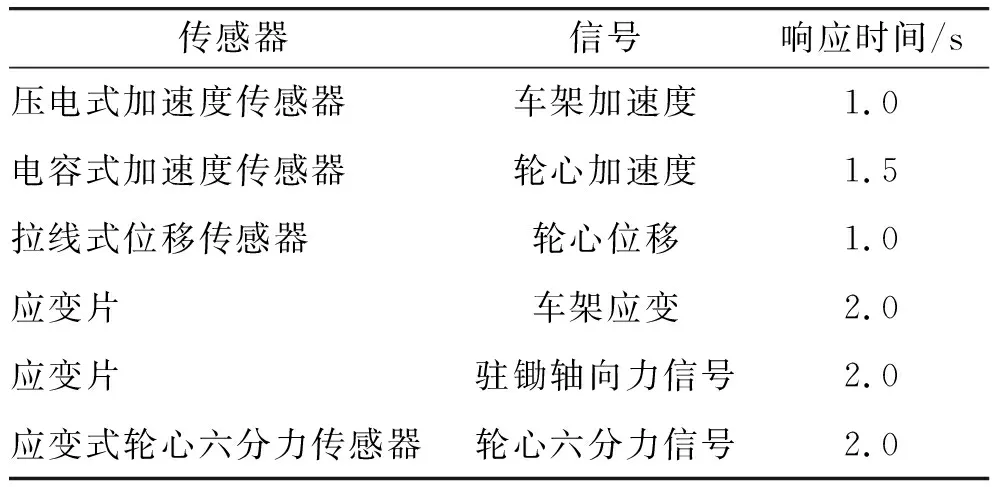

2)所有传感器采集到的信号均为受到火炮冲击载荷后的响应,但响应的时间不尽相同,如表2所示。

表2 传感器采集的信号响应时间

根据表2可知,信号响应的时间除了与载荷传递路径相关,还与采集的传感器的特性相关。

基于应变片采集到的车架应变信号和驻锄轴向力信号响应时间为2 s,基于应变式六分力传感器采集信号的响应时间同样为2 s,较压电式加速度传感器采集的车架加速度响应和位移响应时间长1 s.而采集的轮心加速度响应时间比车架加速度响应时间长0.5 s,主要是因为车架载荷经过弹性悬架系统传递到轴头,使得响应时间更长。

3)除轮胎六分力初始状态不为0以外,其他传感器采集信号初始均做了清零处理,因此初始数值都为0.除加速度信号以外,其他传感器受到冲击载荷后,均无法归零。

根据图2(a)和图2(f)可知,经过0°射向、0°射角射击后,轮胎的预载变大,而驻锄受到-8 kN的压缩载荷,说明经过该工况射击后,原本支撑整车的驻锄的有效支撑高度变低,使得轮胎与地面接触受到更大的力作用。根据图2(c),经过射击后车架相对车轮有5 mm的相对位移,进一步验证了驻锄的有效支撑高度变低的结论。

根据图2(a),在除0°射向、0°射角以外的其他射击工况下,轮端六分力信号均能回到初始预载位置,主要原因是其他工况均为虚支撑状态,轮胎已经充分与地面接触。

2 基于真实载荷的车架疲劳仿真

为获取车架在每种射击工况下的疲劳寿命分布,需要通过整车多体动力学模型,以采集的载荷作为输入,通过迭代的方式提取车架所受到的时域载荷。利用模态叠加法对车架进行动态响应分析,结合所提取的时域信号,获得车架在每种射击工况下的损伤分布。

2.1 基于多体动力学的车架载荷提取

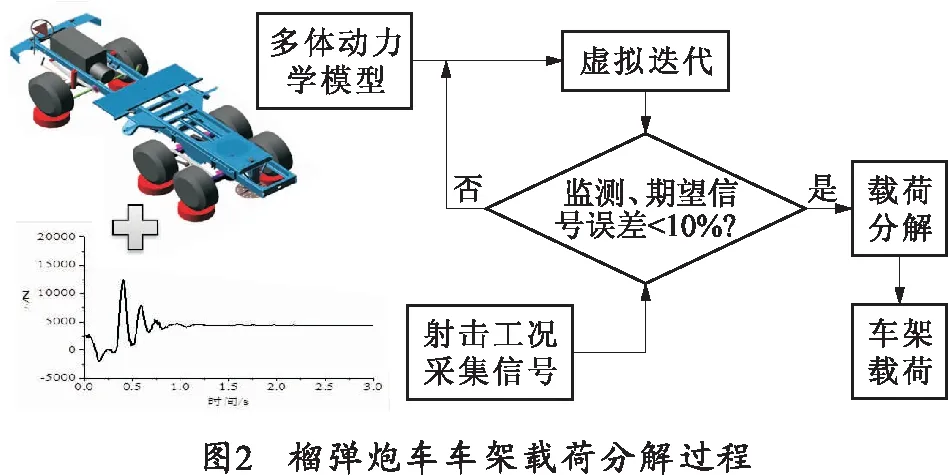

准确输入模型的硬点,子系统质心、质量和转动惯量等信息,搭建的榴弹炮车多体动力学模型,结合采集到的射击工况轮胎及驻锄的信号,通过迭代技术提取车架所有接口点的载荷,该载荷为火炮发射后火炮后坐阻力传递到车架上的作用载荷,多次作用后将造成车架的疲劳损伤。榴弹炮车车架载荷分解过程如图2所示,迭代过程的理论基础参考文献[8]。

2.2 车架疲劳仿真分析及结果

考察车架在射击工况下的疲劳性能。射击为瞬态冲击工况,需采用模态叠加法对车架进行响应分析[9],再结合所提取的车架硬点处的时域信号,将时域信号施加到对应车架硬点处,获取车架应力/应变时间历程,通过对应力/应变时间历程进行雨流计数,结合车架材料S-N曲线,可获取车架疲劳寿命分布,理论过程见参考文献[10]。

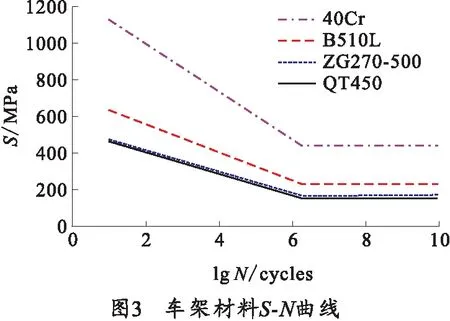

车架材料为B510L,钢板弹簧支架材料为ZG270-500,驾驶室衬套支架材料为QT450,后轮轴材料为40Cr,车架材料的S-N曲线如图3所示。

利用各种射击工况计算得到的载荷进行疲劳分析,可获取车架的疲劳损伤分布,其中车架纵梁与第2横梁搭接处有损伤峰值出现,为车架的疲劳风险点。以工况1(0°射向,0°射角,全支撑)情况为例,损伤分布情况如图4所示。

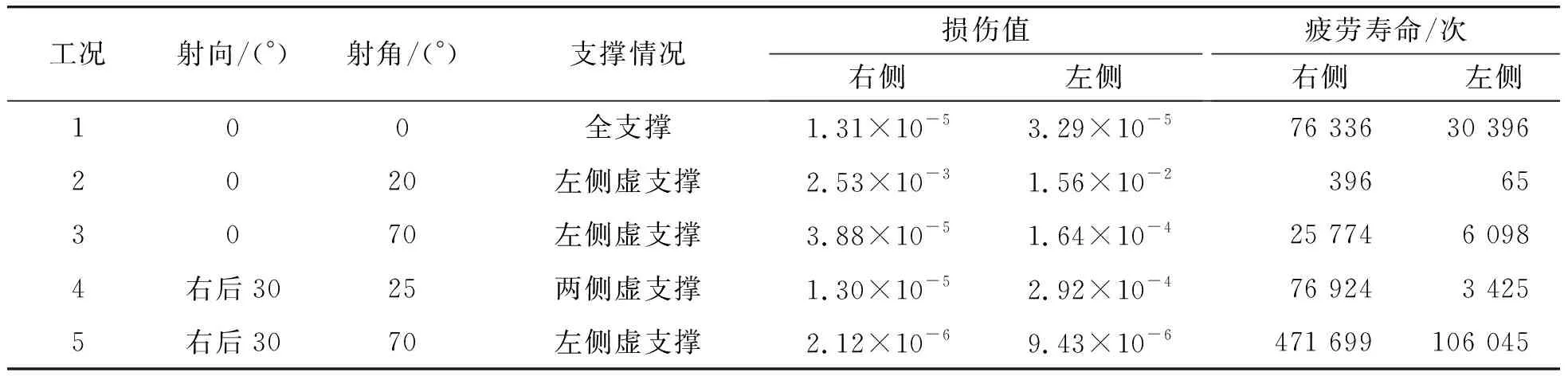

根据图4,车架纵梁与第2横梁通过铆钉实现连接,在较大载荷作用时左侧与右侧车架均有应力集中出现,在火炮后坐阻力的循环作用下该处易发生疲劳失效,其中左侧与右侧车架风险点出的损伤值统计如表3所示。

表3 射击工况的车架风险点损伤值及疲劳寿命

根据Miner线性损伤累积法则,车架所能承受的累积射击次数Nf为

Nf=1/D.

(1)

根据式(1)计算得到的各工况下风险点对应的射击次数计算结果,如表3所示。根据表3可知,由于不同的射向与射角以及支撑状态下,炮车底盘的受力情况完全不同,因此仿真计算出的损伤的寿命有较大的差异。

风险点处最大损伤出现在工况2(0°射向,20°射角,虚支撑)情况下,左侧损伤达到1.56×10-2.根据式(1)可知,单以0°射向,20°射角,虚支撑进行射击,车架经过65次射击将发生疲劳失效。而实际射击过程中,炮车是以不同的射击姿态进行,且无法完全保证炮位的支撑状态,因此实际寿命将高于65次。

该风险点的出现,给车载榴弹炮带来了疲劳失效的风险,有必要对车架结构进行优化,以提高其在各种姿态射击工况下的疲劳寿命。

3 车架结构强化处理及试验验证

3.1 车架结构加强处理

车架纵梁出现疲劳失效,将引起底盘承载功能丧失,有必要对车架结构进行结构强化,以提高其在各种射击姿态下的疲劳寿命。

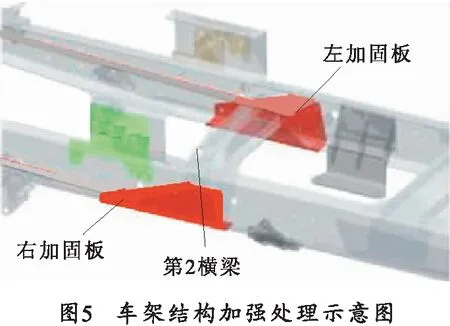

根据车架结构特点及现有空间,对车架左侧与右侧风险点处进行加固处理,加强后的结构如图5所示。

根据车架的结构特点,将薄弱环节采用左右对称的L形板结构,贴合底盘纵梁进行加固处理。为了增加施工的工艺可行性和操作方便性,L形加强板采用在纵梁外侧进行贴合的方式,并预留孔位与车架左、右外侧安装零件进行套装。

3.2 加强车架结构的仿真验证

为验证车架结构的优化效果,采用相同的载荷输入,对优化后的结构进行疲劳耐久性仿真分析,可获取优化后车架的疲劳损伤与寿命,如表4所示。

表4 射击工况的强化后车架风险点损伤值及疲劳寿命

对比表3与表4,所有射击工况下,车架结构优化后的损伤有明显的下降。原车架结构风险点处最大损伤出现在0°射向,20°射角,虚支撑工况下,左侧损伤达到1.56×10-2,经优化损伤值下降到3.60×10-10,可见优化效果明显。

3.3 加强结构试验验证

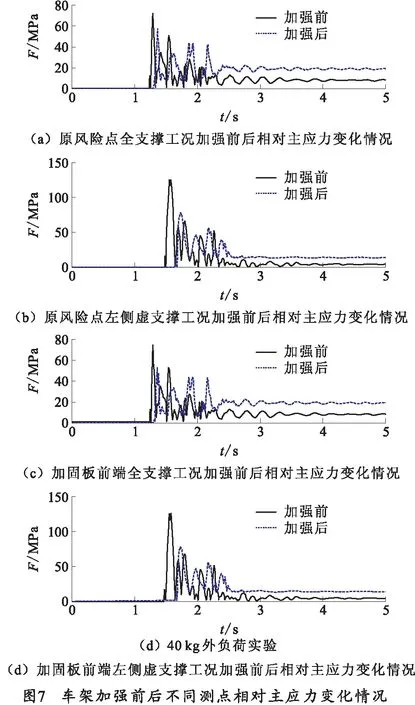

为验证加固方案对车架大梁有改善效果,并监控加固后风险点是否转移,对加强前后的车架结构分别进行射击试验。采用应变片采集原风险点以及加固板前端的应变信号,通过3个方向的应变信号,获取原风险点和加固板前端的主应力,通过对加强前后的车架结构的主应力对比,验证加强效果。原风险点及加固板前端应变片粘贴情况如图6所示。

车架在0°射向、20°射角下车架表现出较大的疲劳损伤,选择此工况进行优化结构的验证,并分别进行加强前后的车架结构在0°射向、20°射角,全支撑/左侧虚支撑下的试验验证。

经过2种工况的射击试验后,获取车架原风险点和加固板前端的相对应变信号。测点处的绝对应变信号为相对应变信号与静止状态测点的应变的叠加。基于弹性力学的理论[11],根据采集的应变信号,计算得到原风险点和加固板前端的相对主应力。为了对比车架结构的加强效果,将相对主应力进行对比。车架加强前后的原风险点和加固板前端的相对主应力分布情况如图7所示。

根据图7中车架加强前后原风险点与加固板前端的相对主应力变化情况,可得到以下结论:

1)加强后的车架原风险点和加固板前端处相对主应力峰值比加强前有明显的下降,表明优化结构能够有效地增强车架结构,进而改善车架的疲劳性能。

2)对原风险点处相同工况下全支撑与左侧虚支撑的相对主应力对比可知,虚支撑状态下最大相对主应力峰值达到125 MPa,而在全支撑状态下最大相对主应力峰值为80 MPa,说明虚支撑状态对车架的受力情况有显著的影响,会导致车架结构的疲劳寿命降低。

4 结论

笔者基于车载榴弹炮真实载荷,进行不同姿态射击工况下底盘系统的疲劳分析,根据分析结果进行了车架结构强化处理,并对加强后的车架结构进行了试验验证,得出以下结论:

1)车架射击工况下的载荷谱分解,可采用模态叠加算法进行响应分析,结合载荷迭代/分解技术提取的车架载荷信号,可实现车架结构在射击工况下的疲劳耐久性分析。

2)根据疲劳分析的结果对车架结构进行了强化,并对强化后的车架结构分别进行了仿真与试验验证,结果表明强化结构能够有效改善车架结构的性能。

3)榴弹炮车射击时,虚支撑状态对车架的受力情况有显著影响,会导致车架结构的疲劳寿命降低。