微波预处理对杨木渗透性的影响∗

2020-06-15毛逸群詹先旭

毛逸群 徐 伟,2 詹先旭

(1.南京林业大学家居与工业设计学院,南京 210037; 2.南京林业大学智库林业产业发展中心,南京 210037;3. 德华兔宝宝装饰新材股份有限公司,德清 313200)

杨木作为我国主要的人工林速生材材种之一,具有种植容易、环境适应性强、生长周期短、成材速度快的特点,被广泛应用于木材工业[1-2]。杨木色泽柔和明亮、密度小且质轻,但存在颜色纹理单调、材质疏松、力学强度不足等问题[3-5],使应用范围受到局限,目前主要用于制造纸浆或胶合板芯材[6-7]。国内外对杨木染色和改性处理进行了大量的研究,以实现杨木的高质化利用[8-11]。在改性或染色处理过程中,杨木天然的内部结构导致其渗透性不够理想、处理后效果不佳。

微波预处理是用于木材改性处理的一种新技术,通过使木材内部的水分在短时间内吸收大量的能量而升温并汽化,使木材细胞内部的蒸汽压升高,在蒸汽膨胀动力的作用下,木材的微观构造产生不同程度的裂隙,因而在木材内部形成新的流体通道[12-15],为木材的后期浸渍和干燥处理创造有利的前提条件[16-19]。本文研究微波预处理过程中的辐射强度、处理时间对杨木单板渗透性的影响规律,以获得后续杨木改性处理理想的微波预处理工艺。

1 材料与方法

1.1 材料

木材试件:采用产于苏北的杨木(Populus spp.)单板,由德华兔宝宝装饰新材有限公司提供。尺寸为100 mm×100 mm×2 mm,试件表面干净平整,无节子和开裂等缺陷,用320 目砂纸进行简单的打磨去除表面毛刺,并用洗耳球吹去表面浮屑后,放入设定温度为25 ℃,相对湿度为60%的恒温恒湿试验箱中48 h,试件含水率控制在10%~13%。

聚乙二醇2000(PEG-2000):分析纯(AR),分子量1 900~2 000,由无锡市亚太联合化工有限公司提供。

蒸馏水:实验室自制。

1.2 设备

微波化学反应器,巩义市予华仪器有限责任公司产品,型号WBFY-201,满功率输出微波能为800 W,谐振腔尺寸为320 mm×315 mm×210 mm,微波最大体积功率为37.8 kW/m3;恒温鼓风干燥箱,上海新苗医疗器械制造有限公司产品,型号DHG-905385-III;真空浸渍设备:实验室自制,由SCINCETOOL R410 实验室无油真空泵(美国圣特斯国际集团产品)、藤原PC-3真空干燥器(藤原股份有限公司产品)组成;电子天平,上海花潮电器有限公司产品,型号HC UTP-313;标智Benetech红外线测温仪GM320;玻璃干燥器与硅胶干燥剂,南京大光明试剂有限公司产品;德国勇士砂纸320 目;恒温恒湿试验箱,厦门群隆仪器有限公司产品,QL-HWHS-180L。

1.3 试验方法

研究微波预处理过程中微波时间对杨木单板温度和渗透性的影响,微波功率取100%,时间从0 ~80 s每10 s取一水平,共9 组试验。研究微波功率对杨木单板温度和渗透性的影响,微波预处理时间取50 s,功率取10%、30%、50%、80%、100%,共5 组试验。试验设置未经微波预处理的杨木单板试件为空白组以作对照。每一组正式试验试件数量为5 个。谐振腔底部温度会对试件升温速率产生较大影响,因此在正式开始微波处理之前,需预测试试件温度。先将预测试温度的杨木试件平放于微波化学反应器的谐振腔底部中央位置,以本组微波强度和时间条件处理试件,处理结束后迅速取出预测试温度杨木试件,并放入下一块待预测试件,摆放位置应与上一试件相同,然后进行微波处理。重复此步骤,待预测试温度的试件微波处理完成,所测出温度达到一个稳定区间后,开始正式试验。正式试验采用的试验条件及方法与本组预测试温度的相同。记录正式处理每个杨木试件所用的微波功率、微波时间和微波处理完成后试件温度(每次微波处理时杨木试件的摆放位置应一致,一次仅微波处理一个试件,预测试温度的试件不参与后续数据统计)。

研究微波预处理方法对渗透性的影响,微波辐射时间取50 s,辐射功率取100%。未经预测试温度的杨木试件记为A组:把试件平放于微波预处理设备的谐振腔底部中央位置,微波处理试件50 s后结束,取出试件并放入下一个待预测试温度的试件进行微波处理,记录微波处理每个试件所用的时间和所达到的温度(每次微波处理时木材试件的摆放位置应一致,一次仅微波处理一个木材试件,并且前一个木材试件微波处理完成至后一个木材试件微波处理开始的时间间隔不一)。经过谐振腔预热和预测试温度且同样以100%的功率微波辐射50 s的木材试件记为B组。

本研究以杨木试件浸渍质量浓度为20%的PEG-2000,并烘干后的增重率作为指标。将经过微波处理的试件和空白组试件放入60 ℃的恒温鼓风干燥箱内,烘至含水率低于10%后,升高恒温鼓风干燥箱温度至103 ℃使木材试件达到绝干。将试件放入盛有干燥剂的干燥器中充分降温至常温,称量试件质量并记录(单位为g,精确到小数点后3 位)。干燥后的木材试件在真空浸渍设备内整齐堆放,木材试件之间留有空隙,顶部用重物压住。配置质量浓度为20%的PEG-2000水溶液作为浸渍液,将浸渍液注入真空浸渍设备,至液面高于试件顶部约2 cm,先抽真空1 h,使真空度达到-0.1 MPa,然后恢复大气压并保持1.5 h。取出杨木试件,用蒸馏水简单冲洗表面,用纸巾除去表面多余水分后,放入恒温鼓风干燥箱中烘至绝干。将浸渍并烘干后的杨木试件放入盛有干燥剂的干燥器中充分降温至常温,称量试件质量并记录(单位为g,精确到小数点后3 位),计算木材试件的增重率。

2 结果与分析

2.1 微波预处理时间对渗透性的影响

图1 辐射时间对试件温度的影响Fig.1 Effect of microwave radiation time on the temperature of poplar wood specimens

表1 不同辐射时间下试件的温度和浸渍增重率Tab. 1 The weight gain rate and the temperature of poplar wood specimens under different conditions of microwave radiation time

图2 辐射时间对试件平均浸渍增重率的影响Fig.2 Effect of microwave radiation time on the weight gain rate of poplar wood specimens

图1、2 所示反映了微波预处理辐射时间对杨木单板试件温度和平均浸渍增重率的影响规律。以100%的微波辐射功率经过不同时间的预处理后,杨木试件的温度和浸渍增重率如表1 所示。

在微波源输出功率为100%时,微波处理时间越久,杨木单板试件的温度越高。微波预处理辐射时间从0 s增加至50 s时,试件浸渍增重率的平均值由26.8%逐渐上升到38.2%;时间超过50 s后,试件浸渍增重率平均值逐渐下降。试件浸渍增重率在0 s至50 s内逐渐增大,这是因为木材中的水分和木材物质中存在的许多极性分子在微波场中急速摆动摩擦产生大量的热,水分蒸发气化产生膨胀动力,使木材内部微观构造产生裂隙,使流体能通过这些微观裂隙更加容易进入木材内部。在一定时间范围内,微波辐射时间越长,木材中的极性分子所吸收的能量越多,木材试件所达到的温度越高,所产生的蒸汽膨胀动力越强,因此在木材内部所产生的微观裂隙更多[20]。在辐射时间超过50 s后,试件浸渍增重率的平均值随着辐射时间的增加而逐渐下降,其原因可能是在微波辐射时间50 s后平均温度达到135.5℃并继续升高,木材内部发生脱水反应,羟基含量降低,并且木材聚合物中热稳定性较差的组分如半纤维素开始发生热解[21],使得木材内部与浸渍液之间的氢键结合减少,浸渍液在导管中的润湿性降低导致其进入缓慢。综上所述,在本试验条件下微波预处理辐射时间50 s较佳。

2.2 微波预处理功率对渗透性的影响

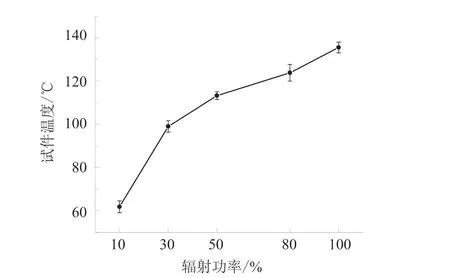

用不同辐射功率微波预处理50 s后,杨木试件达到的温度和浸渍增重率如图3、4 和表2 所示。辐射功率为0%为空白组。

图3 辐射功率对试件温度的影响Fig.3 Effect of microwave power on the temperature of poplar wood specimens

在微波辐射时间恒定为50 s时,随着微波源输出功率的增加,杨木单板试件温度平均值逐渐上升,试件浸渍增重率的平均值由26.8%逐渐上升到38.2%。这是因为随着微波源输出功率的提升,木材中极性分子在单位时间内所吸收的能量越多,升温速率越快,由水分蒸发汽化速率越快,所产生的蒸汽膨胀动力越强,在木材内部所产生的裂隙也越多,浸渍过程中浸渍液在木材内部空隙中的流动效率更高。因此,在本试验条件下微波预处理较佳的条件为辐射时间50 s,辐射功率100 %。

图4 辐射功率对试件平均浸渍增重率的影响Fig.4 Effect of microwave power on the weight gain rate of poplar wood specimens

表2 不同辐射功率下试件的温度和浸渍增重率Tab.2 The weight gain rate and the temperature of poplar wood specimens under different conditions of microwave power

2.3 微波预处理方法对渗透性的影响

未经谐振腔预热和预测试温度的杨木试件记为A组,经预测试温度的杨木试件记为B组。以同样的工艺用质量浓度为20%的PEG-2000 水溶液真空-常压浸渍后,试件浸渍增重率统计如表3,B组试件与A组试件相比,平均浸渍增重率由33.09%提升至38.24%,提升了0.16 倍;浸渍增重率变异系数由0.153 减小至0.059,减小了0.61 倍。这是由于在相同微波预处理时间和功率条件下,B组木材试件的升温速率比A组试件的升温速率更快且更为稳定,使得A组杨木试件内部达到的蒸汽压更高,木材内部所形成的裂隙更多。

综上所述,在微波预处理过程中,需要注意谐振腔与试件接触部位的温度控制,以减小同组试件升温速率差异对微波处理效果的影响。

表3 不同处理方式下试件的温度和浸渍增重率Tab. 3 The weight gain rate and the temperature of poplar wood specimens under different conditions of methods of experiment

3 结论

微波预处理可以使经质量浓度为20%的PEG-2000 真空-常压浸渍后的杨木单板平均增重率从26.8%提升至38.2%;随着微波预处理辐射时间的增加,杨木单板浸渍增重率的平均值先上升后下降,并在辐射时间为50 s时达到顶峰;随着微波源输出功率的增加,试件浸渍后的平均增重率逐渐上升。在本试验条件下,微波预处理含水率为10%~13%的杨木单板的优化组合工艺条件为微波源输出功率100%,微波辐射时间50 s。在此条件下,可使杨木单板在短时间内达到135.5 ℃。在微波预处理过程中,应注意谐振腔与试件接触部位的温度控制,以减小同组试件升温速率差异对微波处理效果的影响。