宽温度含水率域桦木横纹拉伸蠕变研究∗

2020-06-15姜志宏

郑 侠 姜志宏

(浙江农林大学,杭州 311300)

木材有着优异的性能,被广泛应用于各个领域。木材复杂的化学成分使其在响应载荷方面表现出复杂的黏弹性[1]。蠕变是指在恒定载荷作用下,应变随着时间逐渐增大的过程或现象[2-5],应变对时间有很强的依赖性。木材黏弹性对木材的加工与应用影响较大。当木材作为承重构件使用时,木构件产生的蠕变会降低力学耐久性,对整体结构强度产生影响,直接威胁木结构建筑安全性[6]。

在纤维饱和点之下,含水率是影响木材流变学特性的重要参数[7-10]。迄今关于木材蠕变研究也主要聚焦于水分对于蠕变的影响及其相关机理的讨论[11],如相关学者[9,12-14]研究了在含水率变化情况下木材的蠕变特性与机理。而精准地控制试验过程中的试件含水率对于准确测试木材黏弹性尤为关键。国内外关于木材黏弹性的研究很少有在较高温度下涉及到非极端含水率。Kojima[15]等在内置微型风扇的密闭腔进行木材拉伸蠕变试验,并用饱和盐溶液维持试件含水率,但没有给出含水率的具体改变情况。Jong[16]等通过在试件表面涂上涂料,并通过水浴加热维持试验温度和湿度,但结果并不理想,而且涂层会对蠕变特性产生一定影响。Engelund[17]等在以氮气作为载体的封闭腔内通过相应装置控制腔内湿度,结果表明:在较高温度下并不能维持该含水率试件所需的相对湿度。金方元[18]、刘畅[19]采用对试件包膜以及和TA公司湿度附件相结合的方法分别进行木材顺纹和横纹方向的弯曲蠕变研究,结果表明:较高含水率试件在高温试验过后仍能较好地维持所需含水率。

本文用先进仪器对较宽温度域和含水率域内对横纹桦木在拉伸载荷模式下的蠕变特性进行研究探索,并借鉴前人对试件包膜处理,结合TA公司湿度附件的方法以精确控制试件含水率。由于桦木为阔叶散孔材,其自身结构较均匀,可以减小试件差异性对试验的影响,同时由于其在地板、家具及建筑领域应用广泛,因此选用桦木为试验材料。本次试验对于丰富木材在横纹方向上的黏弹性理论及其在实际中的应用具有重要意义。

1 材料和方法

1.1 材料

桦木(Betula pendula),采用浙江某木质企业桦木薄板,薄板尺寸为1 200 mm(顺纹)×140 mm×1.2 mm,密度为0.65 g/cm3。

1.2 设备

DMA Q800 和DMA-RH(湿度附件),美国TA仪器公司生产;Trotec Speedy 300 激光雕刻机,奥地利卓泰克公司制造;电热恒温鼓风干燥箱,杭州蓝天化验仪器厂;梅特勒AG285 天平,瑞士制造。

1.3 试验方法

1.3.1 试验设计

温度和含水率为本试验的两个变量。温度范围是5~95 ℃,以10 ℃为间隔取一个温度水平,一共10 个试验温度;含水率范围为0%~24%,每间隔6%取一个试验含水率,一共5 个含水率水平。本次蠕变试验采用DMA拉伸夹具,在DMA的Creep模式下进行试验。前期试验表明:DMA和DMA-RH可以根据自行设计的程序实现温度的分段控制以及相对湿度的调整,可使试件在某个特定湿度条件下,使温度以10 ℃的间隔从5 ℃阶段性地上升到95 ℃,因此一个特定的含水率试件能够连续完成从低温到高温的系列试验。这样不仅能减少每个试验温度更换试件、重新升温等时间,同时也能减小试件本身差异对试验造成的影响。

一个蠕变过程(下文称为蠕变循环)包含升温、平衡、蠕变三个阶段,当试验温度达到设定水平,经过10 min的平衡后,使试件的温度及腔内湿度充分平衡均匀后,再对试件施加0.3 MPa的应力维持30 min的蠕变试验,随后进入下一个循环阶段。一个蠕变阶段中的升温(约15~20 min)和平衡阶段作为试件蠕变恢复的过程。试验有10 个温度水平,一共经历10 次循环,整个试验过程中DMA会自动记录相应试验数据。

1.3.2 试件制作

使用Trotec Speedy 300 激光雕刻机制备桦木横纹试件,试件尺寸为20 mm×5 mm×1.2 mm,尺寸误差近±0.2 mm,精度较高。

1.3.3 试件含水率调控

将试件放进103 ℃的烘箱至绝干,并称得试件绝干重。试验采用烧杯和不锈钢丝架组成的装置调节试件含水率。不锈钢丝架放在烧杯里,高度约为烧杯高度的2/3,烧杯里盛水,水位高度为烧杯高度的1/3,如图1 所示。将含水率为0%的试件,烘至绝干后用塑料薄膜包裹,待其冷却后可直接放入仪器进行试验;而非0%含水率的试件,则将其置于上述调节装置中调整含水率。调节过程中试件置于不绣钢丝架上,用塑料薄膜将烧杯口封闭,定期称量以确定试件的含水率。由于横纹试件本身容易产生弯曲,可以适当地放上物块压着,以减小其横纹弯曲变形。试件达到要求含水率后,将其取出,用塑料薄膜严密包裹,置于阴凉处1~2 d备用,使其内部水分尽量达到均匀分布状态,以减小含水率梯度对试验的影响。

图1 含水率调节装置Fig.1 Moisture content adjustment device

1.3.4 试验过程中试件含水率控制

试验采取DMA湿度附件,并用PVDC耐高温膜包裹试件以维持试件含水率。依据试件含水率和环境湿度的对应关系设定试验湿度,DMA-RH能根据设定值控制试验过程中的湿度以尽量维持试件含水率;PVDC膜可防止试件中的水分因后期温度升高直接蒸发到试验环境中,具有一定锁水作用。试件包膜时,在试件长度方向上留足一定的薄膜长度,避免薄膜本身拉伸对拉伸试验产生影响。试验表明:采用该方法控制试件含水率效果比较理想。试验前后试件含水率变化见表1。

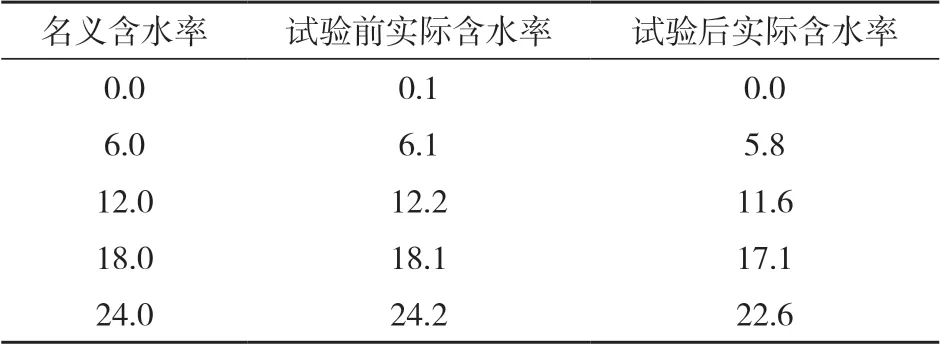

表1 试验前后试件含水率变化表Tab.1 Change of moisture content of the specimen before and after the experiment /%

2 结果与讨论

在10 个温度水平下,5 种含水率试件蠕变30 min过程中的柔量如图2 所示。图2 所示柔量包含了瞬时柔量和蠕变柔量。本文将蠕变率为0%时对应的柔量作为瞬时柔量,因此蠕变过程中任一时刻的蠕变柔量即为此刻的总柔量与瞬时柔量的差值。

图2 5 种含水率试件在不同温度下蠕变30 min的结果Fig.2 Creeping curves of 5 moisture content specimens at different temperatures in 30 min

2.1 总柔量分析

从图2 可知,在试件含水率不变的情况下,曲线随温度升高整体上移,起点变高,并且斜率增大,曲线变陡;在温度不变的情况下,也是起点上移,曲线变陡(但含水率0%的试件则表现出后期曲线变缓且往下降的异常情况)。表2 反映的是各曲线的起点值,随着温度和含水率的增加,起点也变高。表3 为试件在5~6 min时的蠕变曲线斜率,可以看出曲线斜率随着试件含水率的增加而增大;并且随着温度的增加整体上曲线斜率也呈增大趋势。虽然表3 中18%和24%含水率试件在较高温度下曲线斜率有所下降,但仍保持较大斜率,曲线较陡;含水率0%试件在65 ℃时曲线斜率开始变小,这也与图2 中后期总柔量曲线下降的现象相符。

表2 5 种含水率试件各蠕变曲线起点值Tab.2 Creep curve starting point values for 5 kinds of moisture content specimens

表3 试件在5~6 min时的蠕变曲线斜率Tab.3 Creep curve slope of specimen at 5~6 min

2.1.1 温度对总柔量的影响

从图2 可知,试件(0%试件除外)随着温度升高,其30 min后的柔量也随之变大;从表3 数据可知,随着温度升高,蠕变曲线斜率变大,曲线变得陡峭。所有含水率试件在前期温度较低时,经过30 min蠕变后其柔量会趋于某个稳态值,但从45 ℃开始,试件(0%试件除外)在30 min后柔量趋于某一稳态值这一现象开始变得不明显,曲线直观表现为比较陡。温度对蠕变特性的影响体现在温度升高会使试件内能增加,分子间的间距扩大,布朗运动加剧;并且在较高温度下木材内部组分化学基团会产生变化,使组分与组分及水分子之间的结合力减弱[20],造成木材内部分子链更易拉伸和滑动,使木材也更容易产生蠕变。

2.1.2 含水率对总柔量的影响

从图2 可知,试件随着含水率的升高,其30 min时的柔量也随之变大;并且由表3 可知,曲线斜率整体上随着试件含水率的上升而增大,斜率越大表示试件蠕变速率越大,更易变形。前期温度较低时,不同含水率试件之间的总柔量差距相对较小,但是在35 ℃之后,不同含水率试件的总柔量差值显著增大,高含水率试件和低含水率试件表现出明显的不同。如在5 ℃时,24%含水率试件30 min后的总柔量相较于0%试件30 min后的总柔量增大了158.4%,而在95 ℃时前者比后者的总柔量大2 379.7%,这表明在高温情况下含水率对于试件总柔量影响更为显著。含水率对蠕变特性的影响体现在其对木材起增塑作用,水分子会进入氢键结合处,使木材“自由体积”增加,内部分子运动空间增大,因此分子之间更容易产生相对运动[21]。

2.2 瞬时柔量分析

瞬时柔量是试件刚受力时的柔量,取DMA中蠕变率为0%时对应的柔量,瞬时柔量的倒数即为弹性模量,反映材料的抗变形能力。温度和水分都会使木材变软,使木材抵抗变形的能力下降。

2.2.1 温度对瞬时柔量的影响

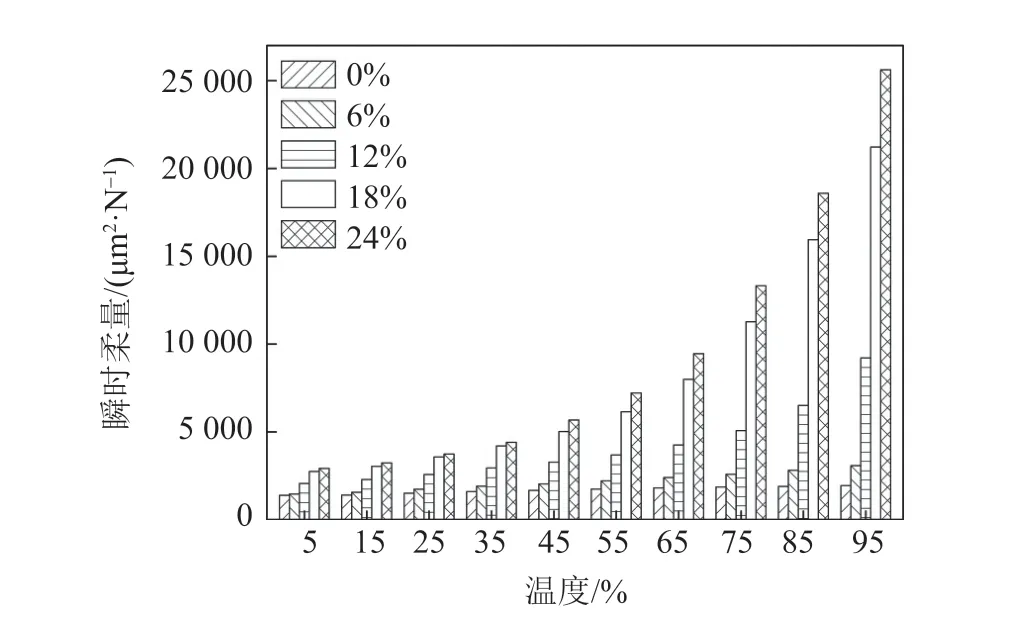

从图3 可看出,含水率不变时,试验过程中试件的瞬时柔量随温度上升而增大。且高含水率试件瞬时柔量受温度的影响更为显著,瞬时柔量随温度升高所产生的增量也在变大。各含水率试件在95 ℃时的瞬时柔量对比5 ℃时的瞬时柔量增长率如表4 所示,由表可见,在95 ℃时试件的瞬时柔量比5 ℃时的瞬时柔量明显增大,这充分体现了温度对于瞬时柔量的影响。并且由表4 不同含水率试件之间的瞬时柔量比较可知,在高含水率条件下,温度的影响更为显著。

图3 5 种含水率不同温度时的瞬时柔量Fig.3 Instantaneous compliance of 5 moisture content specimens at different temperatures

表4 温度对不同含水率试件瞬时柔量的影响Tab.4 Effect of temperature on instantaneous compliance of specimens at different moisture contents

2.2.2 含水率对瞬时柔量的影响

图4 10 个温度条件下不同含水率试件的瞬时柔量Fig.4 Instantaneous compliance of specimens with different moisture content under 10 temperature conditions

表5 含水率对不同温度下试件瞬时柔量的影响Tab.5 Effect of moisture content on instantaneous compliance of specimens at different temperatures

从图4 可看出,在温度不变时,试验过程中试件的瞬时柔量随着试件含水率的增加而增大。45 ℃及之后含水率对于试件瞬时柔量的影响效果更显著,不同含水率试件的瞬时柔量整体差距扩大,其中6%、12%和18%含水率试件的瞬时柔量差距尤为突出。24%和0%含水率试件在不同温度下的瞬时柔量如表5 所示。含水率增加对试件的水分增塑作用进一步增强,使试件产生的瞬时柔量也增加,并且在高温情况下含水率对于试件瞬时柔量的影响更为明显,水分的增塑作用更强。

2.3 蠕变柔量分析

木材是黏弹性材料,受力后产生的变形会随着时间延长而增大,蠕变柔量是衡量其变形与时间相关的物理量。温度和水分都会使木材变软,加速木材蠕变。下面以蠕变30 min时的蠕变柔量为例分析温度和水分对桦木横纹拉伸蠕变的影响。

2.3.1 温度对蠕变柔量的影响

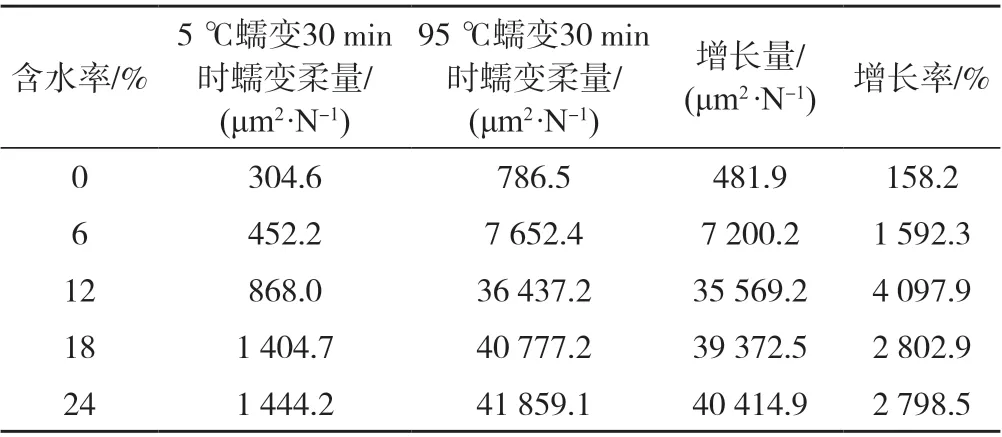

从图5 蠕变30 min时的蠕变柔量看出,除了含水率为0%试件之外,其他含水率试件的蠕变柔量均随着温度的升高而增大,但在温度较高时,蠕变柔量增量随着温度增加有所减小。各含水率试件在95 ℃时的蠕变柔量和5 ℃时的蠕变柔量如表6 所示,不同含水率试件在95 ℃时的蠕变柔量比5 ℃时大,蠕变柔量的增量随着试件含水率的增加而增大,蠕变柔量增长率则呈现先上升后下降的走势。

结合图表可知,含水率在12%及以上的试件受温度影响越明显,而且这些试件蠕变柔量在一定温度条件下存在突增的现象。如图5 中12%的试件蠕变柔量突增出现在65 ℃;18%的试件蠕变柔量突增出现在55 ℃;24%的试件蠕变柔量突增出现在45 ℃。随着试件含水率增加,出现蠕变突增的温度逐渐变小,这些现象主要与木材玻璃化转变温度有关,水分的存在会影响玻璃化转变温度,木材内部三大素玻璃化转变温度随着含水率增大而降低,这也解释了0%和6%含水率试件并没有出现蠕变柔量突增的情况。含水率0%试件后期蠕变柔量变小,可能是因试件在进行每阶段30 min的蠕变之后蠕变恢复不够充分所致。

表6 温度对不同含水率试件蠕变柔量的影响Tab.6 Effect of temperature on creep compliance of specimens at different moisture contents

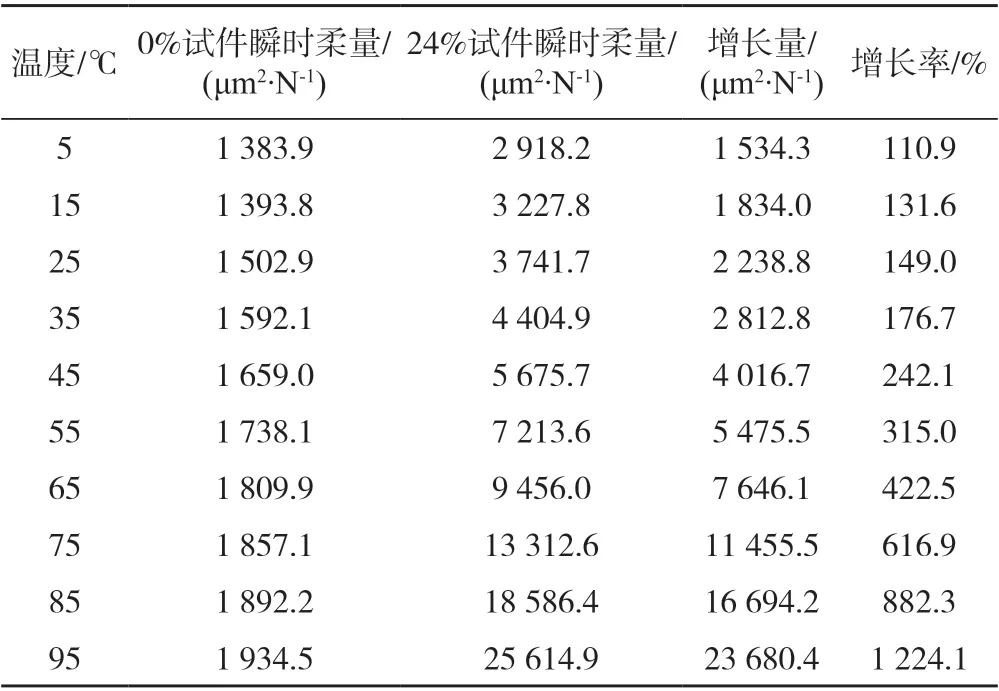

2.3.2 含水率对蠕变柔量的影响

由图6 可见,蠕变30 min时,整体上横纹试件蠕变柔量随着含水率的增加而增大,0%、6%和12%含水率试件之间的蠕变柔量差值随着温度上升而进一步加大;12%、18%和24%含水率试件的蠕变柔量差值随着温度上升先变大后变小。0%和24%含水率试件在不同温度下的蠕变柔量如表7 所示。从表中可知24%含水率试件在相同条件下产生蠕变柔量要明显比0%含水率试件产生蠕变柔量大,且增长率除了第一个异常,整体随着温度的增加而增大。

图6 10 个温度条件下不同含水率试件蠕变30 min时的蠕变柔量Fig.6 Creep compliance of specimens with different moisture content under 10 temperatures conditions for 30 min

当后期试验温度升到较高时,试件蠕变柔量虽然有所增加,但是增量明显减小,图6 柱状图末期趋向于平稳增长,产生这种现象的原因可能在于:1) 蠕变恢复不够充分,以及不可逆变形累积增加,这对连续性蠕变试验在高温时会有一定影响;2) 由于横纹试件较小,后期试验温度会较高,试件含水率存在着一定漂移。含水率处于纤维饱和点以下的横纹试件存在更大的干缩湿涨现象,试件水分的散失除导致试件收缩外,还会使试件不易蠕变。含水率减小对试件蠕变柔量影响大于温度升高对蠕变柔量的影响,使后期蠕变柔量曲线趋于平缓。因此在木材降解温度之内,含水率在纤维饱和点下的木材,其单位含水率对蠕变柔量的影响会比单位温度对蠕变柔量的影响更大。

表7 含水率对不同温度下试件蠕变柔量的影响Tab.7 Effect of moisture content on creep compliance of specimens at different temperatures

从以上分析可知,随着试验温度升高及试件含水率增加,试件的瞬时柔量、蠕变柔量(0%含水率试件除外)也在增大。在高温高含水率条件下,试件更易产生蠕变变形,这与金芳元[7,18]顺纹弯曲试验得出的结论一致。且本试验中12%、18%、24%含水率试件的蠕变柔量突变温度,以及0%含水率试件未出现明显的蠕变柔量突变温度,结果均与金芳元的试验一致;与之不同的是本研究中6%含水率试件并未出现明显的突变温度,这可能是含水率对不同纹理试件影响的差异所致。

3 结论

1)桦木横纹拉伸蠕变(0%含水率试件略微异常)产生的瞬时柔量和蠕变柔量均随着温度和含水率的升高而增大。高温高含水率时的蠕变远比低温低含水率时的蠕变大,有数量级之差。

2)在一定温度和一定含水率水平组合下,桦木横纹拉伸蠕变存在突增的现象。水分与木材内部组分的结合状态会导致木材玻璃化转变温度的改变,含水率越大,玻璃化转变温度越低,进而影响到试件的蠕变性能。这符合纤维在饱和点之下时,木材含水率显著影响木材物理力学性能这一理论。

3)温度和含水率对桦木横纹拉伸蠕变有交互作用,两者不是简单的叠加关系。两者的交互作用也是木材黏弹性的研究难点之一,对此还有待进一步深入研究,今后可就温-湿等效性进行进一步研究。