基于共磨技术制备无胶复合秸秆人造板的研究∗

2020-06-15汤正捷董洪文

贾 翀 杨 蕊 汤正捷 董洪文

(南京林业大学材料科学与工程学院,南京 210037)

无胶胶合是一种不用外加胶黏剂,不依赖易产生污染的石油产品作胶黏剂而实现木质材料(生物质)胶结,生产人造板的新技术[1]。无胶胶合的方法有多种,主要包括通过添加化工药剂处理的方法,如氧化结合法、自由基引发法、酸催化缩聚法、碱溶液活化法和酶活化法;以及不添加化学试剂的方法,如天然物质转化法。近年来,随着人们对环境安全意识的提高,木制品的无胶胶合技术也越来越受到研究者的关注[2-3]。

无胶胶合纤维板目前的研究重点主要在热压方式及原料预处理方面。热压方式的研究目前主要围绕普通热压[3-5]和喷蒸热压[6-8]展开,但由于喷蒸热压需额外增加蒸汽发生器和喷蒸设备,相比于普通热压,不便于在工业化生产推广。原料预处理方面的研究主要包括蒸汽爆破法[9-12]、酸[13]、碱[14]、氧化剂[15]处理法以及酶处理法[16-18]等,但蒸汽爆破法具有设备投资较大、能耗高且有一定的安全隐患等缺点,试剂预处理方法的成本和工序与施胶工艺相若,甚至更高,因此均不能得到很好推广。

针对目前农作物秸秆不当处理如焚烧而造成的环境污染问题[19-20],本研究结合无胶胶合技术,以一定比例的大豆、木片和秸秆经热磨机共磨获得复合纤维,在不施加胶黏剂的工艺条件下,通过热压制成一种新型无胶复合秸秆人造板。该技术是基于共磨技术制备无胶纤维板的基础上衍生的,所生产的板材可大量消耗农作物剩余物秸秆,并可用于包装材料、装饰材料等领域。

1 材料与方法

1.1 材料

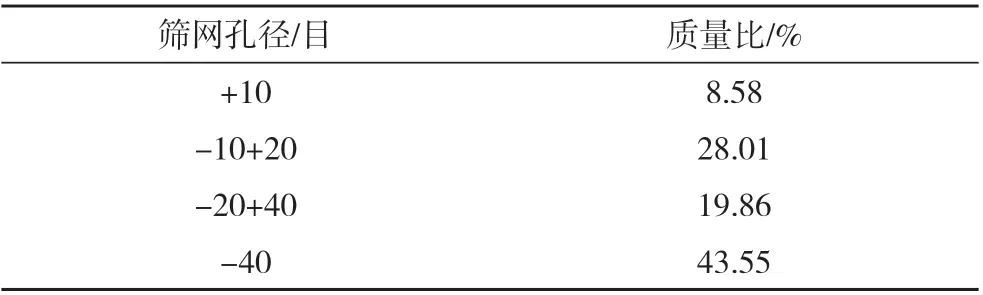

秸秆:产地江苏连云港,秆长约1 m,直径约为3~5 mm,含水率约为10%。将秸秆先进行截断,长度约为5~10 mm。再使用刨片机制成碎料。秸秆碎料形态如图1 所示,筛分值如表 1 所示。

图1 秸秆刨花形态图Fig.1 Straw particle form

表1 秸秆碎料筛分值Tab.1 Screening value of straw

杨木木片,长18~32 mm、宽1~20 mm、厚2~4 m,来自大亚人造板集团有限公司,木片含水率为25%,大豆为市场购得。

1.2 设备

平板硫化机,型号XLB-1.00MND,青岛压机厂;万能力学试验机,最大量程10 kN,深圳新三思机械有限公司;烘箱,型号DGX-9243B-1,上海福玛实验设备有限公司;含水率测定仪,型号MCG-100W,上海雷若仪表科技有限公司。

1.3 试验方法

无胶复合秸秆人造板制备工艺流程如图1 所示。

图2 工艺流程图Fig.2 Process flow chart

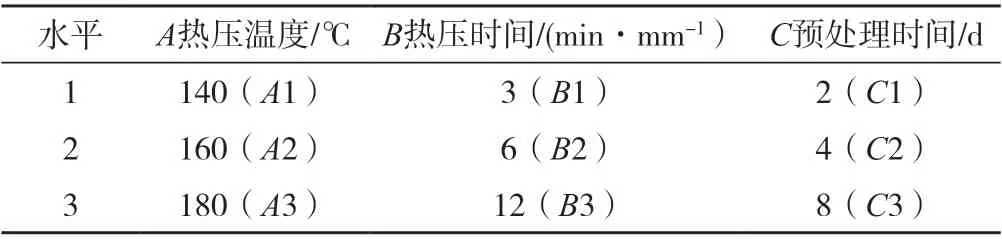

1.3.1 热压工艺优化试验 采用三因素三水平正交试验方法进行热压工艺优化试验。以热压温度、热压时间和预处理时间为试验三因素,弹性模量、静曲强度以及24 h吸水厚度膨胀率为评价指标,得出优化工艺方案。试验参数的确定及试验方案参照表2 进行,正交试验木片的添加量为0,热磨的混合产物通过兑水吸湿后加入到秸秆碎料中进行封闭储存处理,然后用烘箱干燥至规定含水率(30%),用含水率测定仪测定含水率,如出现干燥过度现象,则通过喷水方式回调至含水率30%左右,备好的原料通过热压机热压成厚度为10 mm的板材,热压压力为3 MPa。

表2 正交试验因素与水平表Tab.2 The factors and levels of orthogonal experiment

1.3.2 木片添加量优化试验 木片添加量优化试验采用单因素试验方法,分别加入复合板材(按绝干质量算)总质量的0%、10%、20%、30%、40%、50%的共磨复合纤维,热压参数参照试验方法1.3.1 中的优化结果进行。

1.3.3 复合材料性能测试 参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》对复合材料的弹性模量、静曲强度以及24 h吸水厚度膨胀率进行测试,测试结果通过综合评价的方式进行综合判定。

2 结果与分析

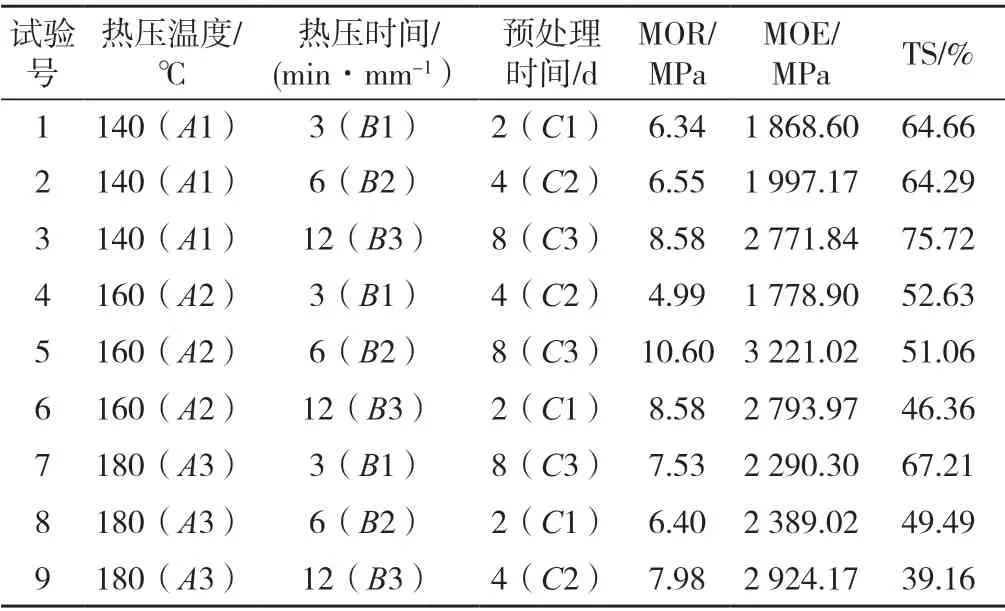

2.1 正交试验设计与检测结果

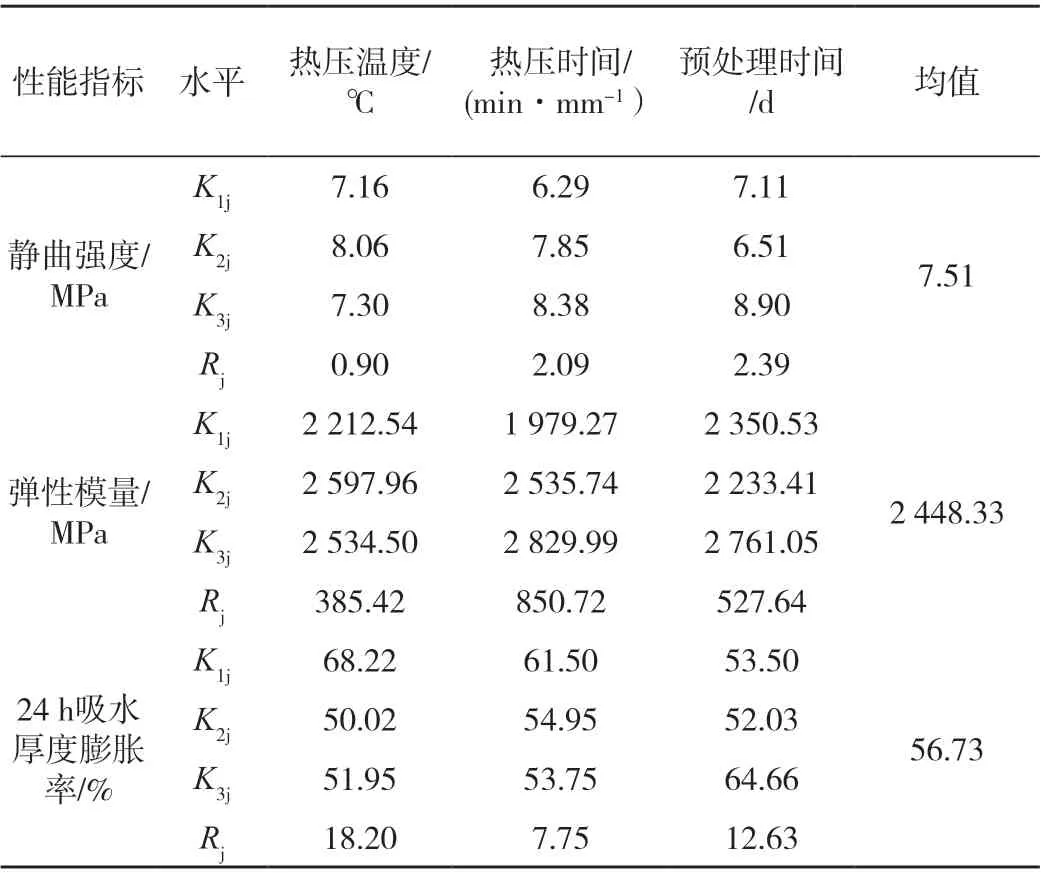

正交试验设计与检测结果见表3,正交试验极差分析见表4。

表3 正交试验设计与检测结果 Tab.3 Design and results of orthogonal experiment

表4 正交试验极差分析表 Tab.4 Range analysis table of orthogonal test

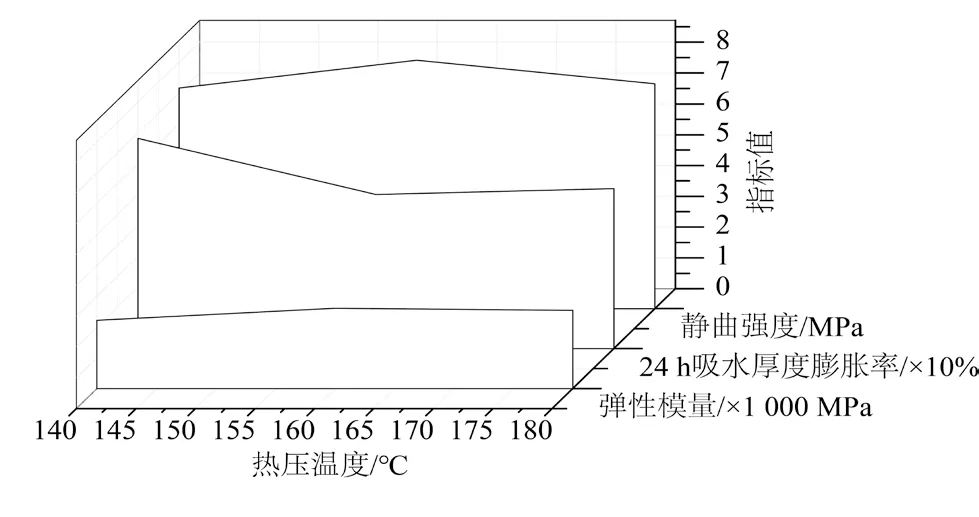

2.2 热压温度对复合秸秆人造板性能的影响

图3 热压温度对复合秸秆人造板性能的影响Fig. 3 Effect of hot pressing temperature on properties of straw board composites

表3 为正交试验检测结果表,通过对每个指标进行极差分析,结果如图3 所示,反映了热压温度对复合秸秆性能的影响。从图中可以看出,当热压温度从140 ℃上升至160 ℃时,静曲强度和弹性模量均有一定程度的升高,静曲强度从7.16 MPa提升到8.06 MPa,弹性模量从2 212.54 MPa提升到2 597.96 MPa,24 h吸水厚度膨胀率从68.22%降低至50.02%。其主要原因是,在一定温度条件下,部分半纤维素发生降解,降解产物可以与木素中的酚类发生缩聚反应,从而生成类胶黏剂物质,使秸秆单元之间胶合[2]。此外,热磨后的大豆在高温热压过程中水分蒸发,产生一定的自粘性,而当温度继续升高至180℃时,性能出现降低,静曲强度从8.06 MPa降低至7.30 MPa,弹性模量降低至 2 534.50 MPa,24 h吸水厚度膨胀率从50.02%上升至51.95%。产生该现象的原因可能是这种无胶胶合体系热压时间过长,温度过高,使秸秆中的木质素软化,破坏了稳定结构,并且会使秸秆单元产生降解从而影响整体材料的性能。

2.3 热压时间对复合秸秆人造板性能的影响

图4 热压时间对复合秸秆人造板性能的影响Fig. 4 Effect of hot pressing time on properties of straw board composites

由图4 可以看出热压时间从3 min/mm提高到12 min/mm,随着热压时间的延长,复合秸秆人造板的性能明显提升,由于板坯含水率本身较高,较长的热压时间可以充分释放板坯中的水汽,同时可以促进胶黏物质大豆蛋白的充分固化,宏观体现为静曲强度的明显增加。当热压时间从3 min/mm提升至12 min/mm时,静曲强度从6.29 MPa提升至8.38 MPa,弹性模量从 1 979.27 MPa提升至2 899.29 MPa,24 h吸水厚度膨胀率从61.50%降低到53.75%。

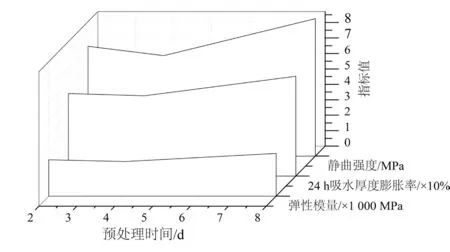

2.4 预处理时间对复合秸秆人造板性能的影响

图5 预处理时间对复合秸秆人造板性能的影响Fig. 5 Effect of pretreatment time on properties of straw board composites

原料预处理可以更好地混合大豆和秸秆纤维,使得大豆与秸秆纤维之间形成良好的结合,甚至可能在大豆蛋白的长时间作用下,导致秸秆表面特性变化。当预处理时间从2 d提高到4 d时,静曲强度从 7.11 MPa降低到6.51 MPa,弹性模量从2 350.33 MPa降低到2 233.41 MPa,24 h吸水厚度膨胀率从53.5%降低至52.03%;而当继续处理至8 d时,静曲强度提升至8.90 MPa,弹性模量提升至2 761.05 MPa,24 h吸水厚度膨胀率上升至64.66%。说明预处理时间可以使秸秆纤维中的水分更好地与大豆和纤维混合,形成水桥,促进纤维之间形成胶黏物质,然而由于水分的充分渗透,在热压时的水汽排放过程中容易导致内部结构变化,从而降低复合秸秆人造板的静曲强度,而更长的预处理时间可能改变秸秆的表面特性,使得大豆单板的自黏性增加,从而利于秸秆之间的胶合。而24 h吸水厚度膨胀率一方面反映了胶合情况,另一方面,可以反映界面之间的防水情况,虽然预处理时间可增强复合秸秆人造板的弹性模量和静曲强度,但对24 h吸水厚度膨胀率的影响并不明显,需进一步研究验证。

2.5 木片添加量对复合秸秆人造板性能的影响

表5 木片添加量对无胶复合秸秆人造板性能的影响 Tab.5 The effect of the amount of wood chips added on the properties of glue-free straw board composites

由于单纯的秸秆碎料中存在硅物质和蜡质层,不利于胶合,通常秸秆人造板的制造都需要采用异氰酸酯胶黏剂进行胶合,因此本研究通过添加共磨纤维的方式提高无胶复合秸秆人造板的物理力学性能。表5为木片添加量对无胶复合秸秆人造板性能的影响,从表中可知:随着添加木片比例的提高,静曲强度、弹性模量都呈现持续上升的趋势。当木片添加量达到50%时,压制的复合秸秆人造板静曲强度可达13.88 MPa,弹性模量达到3 777 MPa;同时随着木片含量的增加,24 h吸水厚度膨胀率也相应呈现下降趋势,从45.31%降低至20.62%;可见随着木片含量的增加,板材性能得到明显优化。原因在于通过大豆和木片共磨的复合纤维,本身具有一定的自黏特性,从而可以在秸秆胶接过程中充当胶黏剂的作用,另一方面,木材纤维自身在高温下的物质转化也具有胶黏作用,从而改善秸秆复合人造板整体性能。

3 结论

1)以热压温度、热压时间、预处理时间为正交试验三因素,以静曲强度、弹性模量和24 h吸水厚度膨胀率为考核指标进行热压工艺优化试验,结果表明:在秸秆人造板坯含水率30%时,理想的热压温度为160 ℃,热压时间参数为12 min/mm,预处理时间为8 d。

2)通过单因素试验对木片添加量进行研究,结果表明:木片添加量为30%~50%时,可以获得较好的综合性能。