含三乙基硅基FI催化剂的合成及其在制备超高分子量聚乙烯中的应用

2020-06-15郭建双杨超王新威

郭建双,杨超,王新威

(上海化工研究院有限公司 聚烯烃催化技术与高性能材料国家重点实验室 上海市聚烯烃催化技术重点实验室,上海 200062)

相比于低分子量的聚烯烃,具有较高分子量的聚烯烃表现出更好的机械性能[1-5]。因此,开发出能够催化得到高分子量聚烯烃的催化剂是聚烯烃研究的重要方向之一[6-9]。日本三井化学的Fujita 研究小组发现FI催化剂体系可催化乙烯聚合反应,在助催化剂作用下,可获得分子量较高的聚乙烯[10-13]。本文通过将溴取代苯酚与三乙基氯硅烷反应,在酚氧邻位引入三乙基硅基,与多聚甲醛反应得到取代水杨醛,随后将其与取代苯胺进行脱水反应制得苯氧亚胺配体,最后和金属氯化物络合制备得到酚氧邻位含三乙基硅基的FI催化剂,将其用于催化乙烯聚合研究,制备出超高分子量聚乙烯。

1 实验部分

1.1 试剂与仪器

乙酸乙酯、三乙胺、正己烷、乙腈、DMAP、二氯甲烷、四氢呋喃、无水乙醇、无水氯化镁、多聚甲醛、2-溴-4-甲基苯酚、2-溴-4-叔丁基苯酚、对甲氧基苯胺、咪唑、三乙基氯硅烷、氯化铵、氯化钠、无水硫酸钠、四氯化锆、正丁基锂(1.6 mol/L正己烷溶液)均为分析纯。

500 MHz核磁共振谱仪;GN020高温黏度测定仪;乌氏黏度计(内径0.5~0.6 mm);Universal V2.3C型差示扫描量热仪。

1.2 催化剂的制备

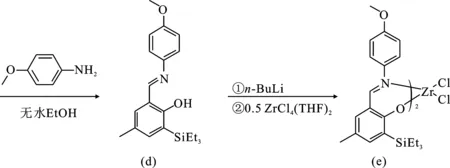

合成路线如下:

1.2.1 合成2-三乙基硅基-4-甲基苯酚(b) 250 mL茄形瓶中依次加入2-溴-4-甲基苯酚2.43 g(13.0 mmol)、咪唑1.32 g(19.50 mmol)、4-甲氨基吡啶0.16 g(0.13 mmol)、20 mL四氢呋喃,搅拌溶解后,滴加三乙基氯硅烷2.94 g(19.50 mmol),有白色固体生成。室温搅拌3 h,滴加饱和氯化铵溶液,乙酸乙酯(EA)萃取,分液,有机相用无水Na2SO4干燥,过滤后旋干,得无色液体。抽烤200 mL 茄型Schlenk瓶3次,无色液体使用无水THF溶解,-78 ℃ 液氮乙醇浴,缓缓滴加3.8 mL正丁基锂的正己烷溶液(1.6 mol/L),滴毕后低温搅拌1 h。缓慢滴加饱和NH4Cl水溶液,淬灭反应,EA萃取,饱和食盐水洗涤,有机相用无水Na2SO4干燥,过滤旋干,柱层析纯化(V正己烷∶V乙酸乙酯=10∶1),得无色液体2.62 g,产率90.76%。1H NMR (500 MHz,CDCl3)δ:7.11 (d,J=2.2 Hz,1H),7.02 (dd,J=8.7,2.3 Hz,1H),6.58 (d,J=8.1 Hz,1H),4.65 (s,1H),2.27 (s,3H),0.85 (q,J=7.6 Hz,2H)。

1.2.2 合成2-羟基-5-甲基-3-三乙基硅基苯甲醛(c) 500 mL茄型瓶中加入2-三乙基硅基-4-甲基苯酚2.09 g(9.40 mmol)、多聚甲醛1.50 g(50 mmol)、无水氯化镁1.43 g(15 mmol)、三乙胺4.05 g(40 mmol)、50 mL乙腈,加热回流搅拌2 h,加盐酸溶液,至反应液澄清。水相用EA洗涤,合并有机相,有机相用饱和食盐水洗涤,无水Na2SO4干燥,过滤,旋蒸除去溶剂,得到黄色液体,柱层析纯化得黄色液体1.49 g,产率63.40%。1H NMR (500 MHz,CDCl3)δ:11.13 (s,1H),9.83 (s,1H),7.38 (d,J=2.3 Hz,1H),7.31 (dd,J=2.3,0.7 Hz,1H),2.33 (s,3H),0.95 (t,J=7.6 Hz,9H),0.87 (q,J=9.1,6.0 Hz,6H)。

1.2.3 合成配体N-(3-三乙基硅基-5-甲基水杨醛基)-4-甲氧基苯胺(d) 100 mL茄型瓶中加入2-羟基-5-甲基-3-三乙基硅基苯甲醛1.49 g(6.0 mmol)、对甲氧基苯胺0.88 g(7.2 mmol)、50 mL无水乙醇,加热回流搅拌反应16 h。柱层析纯化,得到黄色液体1.95 g,产率91.55%。1H NMR (500 MHz,CDCl3)δ:8.53 (s,1H),7.26 (d,J=2.2 Hz,1H),7.24 (d,J=2.1 Hz,1H),7.21 (d,J=1.5 Hz,1H),7.15 ~7.13 (m,1H),6.93 (s,1H),6.92 (d,J=2.2 Hz,1H),3.83 (s,3H),2.30 (s,3H),0.99~0.95 (m,9H),0.90 (t,J=7.5 Hz,6H)。

1.2.4 合成催化剂(e) 抽烤100 mL茄型Schlenk瓶3次,加入N-(3-三乙基硅基-5-甲基水杨醛基)-4-甲氧基苯胺1.95 g(5.5 mmol)、15 mL无水乙醚,搅拌溶解后,液氮乙醇浴条件下,缓缓滴入3.8 mL正丁基锂的正己烷溶液(1.6 mol/L),滴毕后恢复室温搅拌2 h。抽烤100 mL茄型Schlenk瓶3次,加入ZrCl4(THF)20.93 g(2.75 mmol)、40 mL无水THF,冰水浴条件下,滴入配体的锂盐溶液,恢复室温搅拌24 h。使用真空油泵抽干溶剂,加入20 mL CH2Cl2搅拌溶解后沉降。过滤,浓缩滤液,加入乙醚,结晶析出黄色固体,过滤,真空抽干,得到0.74 g黄色固体,产率32.80%。1H NMR (500 MHz,CDCl3)δ:7.96~7.86(m,2H),7.41~6.54 (m,12H),3.84~3.64 (m,6H),2.31~2.25 (m,6H),0.98~0.79 (m,30H)。

1.2.5 合成2-三乙基硅基-4-叔丁基苯酚(g) 向250 mL茄形瓶中加入咪唑0.45 g(6.55 mmol)、2-溴-4-叔丁基苯酚1.00 g(4.36 mmol)、4-甲氨基吡啶0.17 g(0.87 mmol)、20 mL THF,搅拌溶解后,缓慢滴入三乙基氯硅烷0.98 g(6.55 mmol),有白色固体生成。室温搅拌3 h。滴加饱和NH4Cl溶液,EA萃取,分液,有机相用无水Na2SO4干燥,过滤后旋干,得无色液体。抽烤200 mL Schlenk瓶3次,所得无色液体用30 mL THF溶解,-78 ℃液氮乙醇浴,缓缓滴加2.3 mL正丁基锂正己烷溶液(1.6 mol/L),滴毕后低温搅拌1 h。缓慢滴加饱和NH4Cl水溶液,淬灭反应,EA萃取,饱和食盐水洗涤,有机相用无水Na2SO4干燥,过滤旋干,柱层析纯化(V正己烷∶V乙酸乙酯=10∶1),得无色液体1.07 g,产率93.12%。1H NMR (500 MHz,CDCl3)δ:7.36 (d,J=3.0 Hz,1H),7.23 (dd,J=8.0,2.0 Hz,1H),6.61 (d,J=9.0 Hz,1H),1.30 (s,9H),0.98 (t,J=8.0 Hz,9H),0.86 (q,J=8.0 Hz,6H)。

1.2.6 合成2-羟基-5-叔丁基-3-三乙基硅基苯甲醛(h) 250 mL茄型瓶中加入2-三乙基硅基-4-叔丁基苯酚3.43 g(13.0 mmol)、多聚甲醛2.34 g(78 mmol)、无水氯化镁1.85 g(19.5 mmol)、三乙胺5.25 g(52 mmol)、60 mL乙腈,加热回流搅拌2 h。加入盐酸,至反应液澄清。分层,水相用EA洗涤,有机相用饱和食盐水洗涤,无水Na2SO4干燥,过滤,旋去溶剂获得黄色液体,柱层析提纯(V正己烷∶V乙酸乙酯=10∶1),得黄色液体2.85 g,产率75.09%。1H NMR (500 MHz,CDCl3)δ:11.17 (s,1H),9.87 (s,1H),7.65 (d,J=2.5 Hz,1H),7.48 (d,J=2.5 Hz,1H),1.33 (s,9H),0.97 (t,J=8.0 Hz,9H),0.88 (q,J=8.0 Hz,6H)。

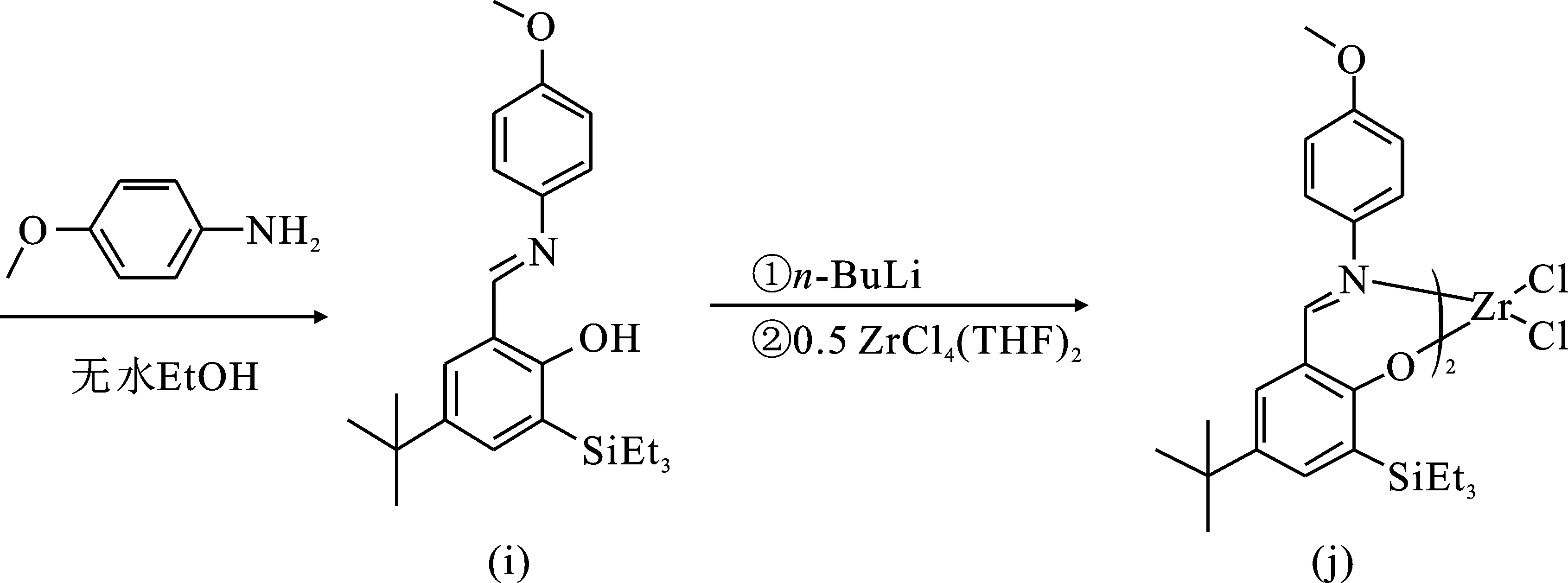

1.2.7 合成配体N-(3-三乙基硅基-5-叔丁基水杨醛基)-4-甲氧基苯胺(i) 向100 mL茄型瓶中加入2-羟基-5-叔丁基-3-三乙基硅基苯甲醛2.92 g(10.0 mmol)、对甲氧基苯胺1.47 g(12.0 mmol)、50 mL无水乙醇,加热回流搅拌反应24 h。柱层析提纯(V正己烷∶V乙酸乙酯=10∶1),得到黄色液体3.60 g,产率90.56%。1H NMR (500 MHz,CDCl3)δ:8.60 (s,1H),7.48 (d,J=2.5 Hz,1H),7.34 (d,J=2.5 Hz,1H),7.27 (d,J=8.9 Hz,2H),6.94 (d,J=8.9 Hz,2H),3.84 (s,3H),1.33 (s,9H),1.02~0.96 (m,9H),0.94~0.88 (m,6H)。

1.2.8 合成催化剂(j) 抽烤100 mL茄型Schlenk瓶3次,加入N-(3-三乙基硅基-5-叔丁基水杨醛基)-4-甲氧基苯胺2.0 g(5.0 mmol)、15 mL无水乙醚,搅拌溶解后,液氮乙醇浴条件下,缓缓加入3.8 mL正丁基锂的正己烷溶液(1.6 mol/L),滴毕后恢复室温搅拌2 h。抽烤100 mL茄型Schlenk瓶3次,加入ZrCl4(THF)20.94 g(2.5 mmol)、40 mL无水THF溶解,冰水浴条件下,缓慢滴入配体的锂盐溶液,恢复室温,搅拌24 h。抽去溶剂,加入20 mL无水CH2Cl2搅拌溶解,沉降后过滤,浓缩滤液,加入乙醚,结晶析出黄色固体,过滤后将固体抽干,得到1.12 g 黄色固体,产率46.91%。1H NMR (500 MHz,CDCl3)δ:8.21~7.88(m,2H),7.69~6.41 (m,12H),3.84~3.61(m,6H),1.33~1.26 (m,18H),1.09~0.78 (m,30H)。

1.3 乙烯聚合反应

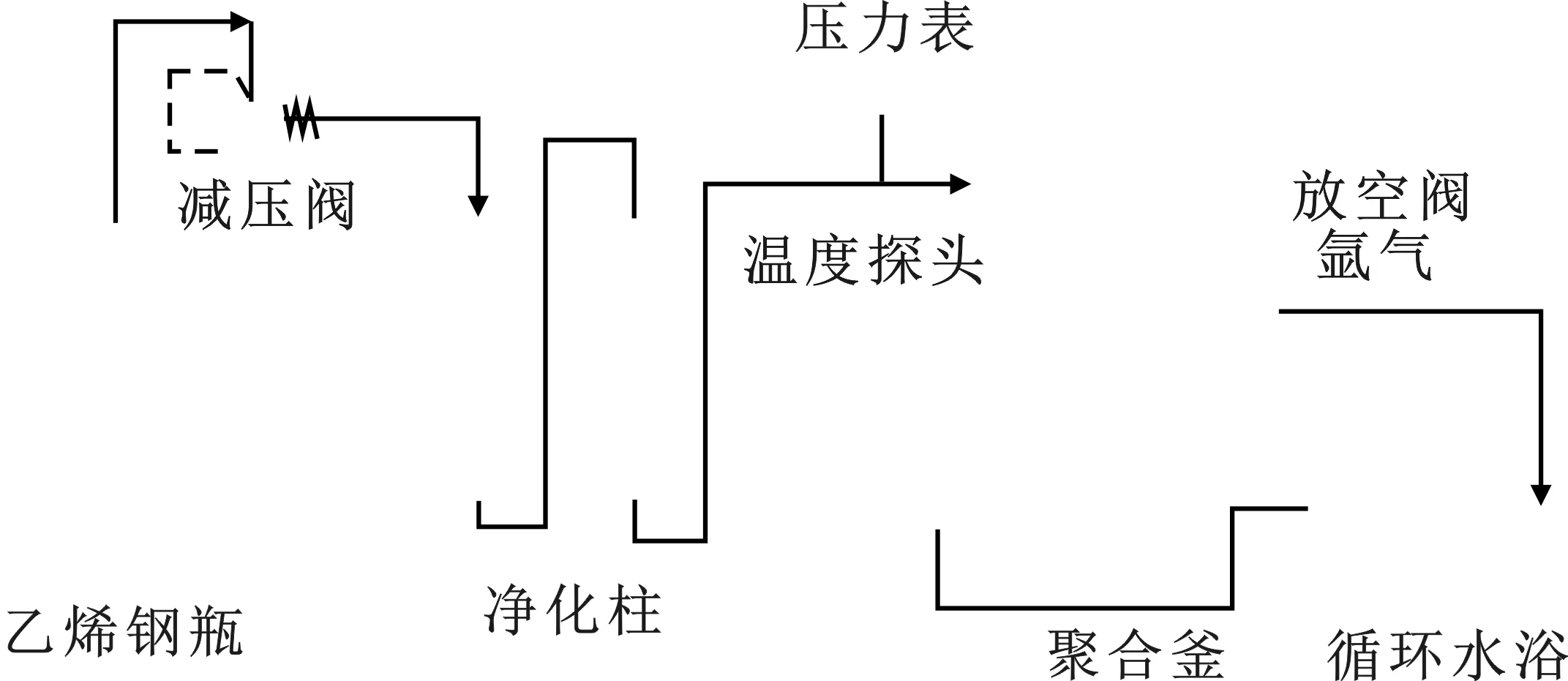

乙烯聚合评价装置见图1。乙烯聚合反应在500 mL 的不锈钢反应釜进行。

图1 催化剂乙烯聚合评价装置Fig.1 Catalyst ethylene polymerization evaluation device

将聚合反应釜在恒温水浴加热条件下抽真空,由氩气置换3次,再由乙烯气置换3次。聚合温度70 ℃,投入溶剂甲苯300 mL、助催化剂、1 μmol催化剂后,开启搅拌,通入乙烯,乙烯压力1 MPa,聚合1 h后反应结束。将聚合釜内压力降至常压,打开聚合釜,加入体积百分数为2.0%的盐酸乙醇溶液,搅拌后过滤,将聚合物干燥至恒重,称重,计算活性,并进行表征测试。

2 结果与讨论

2.1 聚合温度和乙烯压力对催化特性的影响

用含三乙基硅基锆络合物e和j为催化剂,三异丁基铝作助催化剂,进行聚合反应评价其催化聚合特性。

2.1.1 聚合温度对催化特性的影响 温度对络合物催化特性的影响见表1。

表1 聚合温度对催化剂e和j催化乙烯聚合特性影响Table 1 Effect of temperature on catalytic performance ofcomplex e and j for ethylene polymerization

注:聚合条件为溶剂甲苯300 mL,1 μmol络合物e或j,乙烯压力为1.0 MPa,聚合时间为1 h,n(Al)/n(Zr)=7 000,Mη为黏均分子量。

由表1可知,在聚合温度为50 ℃条件下,j的催化活性要比e高,聚合温度从50 ℃升温至70 ℃时,j的催化活性从6.97 kg PE/(mmol·Zr·h)(序号2)提高至8.45 kg PE/(mmol·Zr·h)(序号3),原因是温度提高有利于乙烯单体的配位插入,加快聚合反应进行。升高聚合温度至80 ℃,催化活性下降明显(序号4),可能原因是聚合温度较高,催化剂活性中心不稳定,致使部分配体解离,从而使催化剂失活。聚合温度50 ℃条件下,催化所得聚乙烯分子量较高,达到800×104g/mol,随着聚合温度升高,黏均分子量下降,由于温度的升高,聚合过程中链转移反应加快导致。

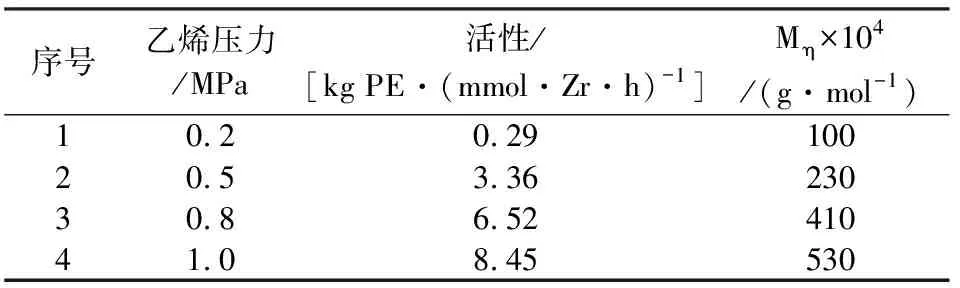

2.1.2 乙烯压力对催化特性的影响 温度70 ℃,选取催化剂j,乙烯压力对催化特性影响见表2。

表2 乙烯压力对络合物j催化特性的影响Table 2 Effect of ethylene pressure on catalyticproperties of complex j

注:聚合条件为250 mL甲苯,1 μmol催化剂j,n(Al)/n(Zr)=7 000,聚合时间为1 h,Mη为黏均分子量。

乙烯压力对催化活性的影响较大,乙烯压力为0.2 MPa条件下,j的催化活性为0.29 kg PE/(mmol·Zr·h),相同条件下,乙烯压力增大至 1.0 MPa,催化活性大幅度增加至8.45 kg PE/(mmol·Zr·h)(序号1,序号4)。原因是通过增大乙烯压力,直接提高了聚合反应中乙烯单体浓度,导致络合物催化活性得到大幅度提升。另外,随乙烯压力的升高,聚乙烯的黏均分子量增大。

2.2 聚合物的DSC测试

对不同温度聚合条件下由催化剂j催化乙烯聚合得到的超高分子量聚乙烯作DSC分析,氮气氛围下,以10 ℃/min的升温速率由室温升至160 ℃,恒温5 min后降至室温,恒温5 min后,以10 ℃/min的升温速率由室温再升至160 ℃。实验结果见图2。

图2 不同聚合温度下所得聚合物的DSC谱图Fig.2 DSC spectrum of the polymer obtained at differentpolymerization temperatures

由图2可知,聚合过程中不同温度会对聚乙烯的结构产生影响。结果表明,催化剂j在50,70,80 ℃下,催化乙烯聚合得到的聚乙烯的熔点均较高,分别为139,137,135 ℃,结晶度达到49.7%。

3 结论

(1)在咪唑和4-二甲氨基吡啶存在下,卤代苯酚和三乙基氯硅烷反应后,再与正丁基锂反应,得到酚氧邻位为三乙基硅基的取代苯酚。通过甲酰化反应和醛胺缩合反应得到苯氧亚胺配体,与金属络合后最终合成得到两种含三乙基硅基的苯氧亚胺锆催化剂,用于催化乙烯聚合表现出较高活性。以甲苯为溶剂,在70 ℃、1.0 MPa、n(Al)/n(Zr)为7 000条件下,j的催化活性可达8.45 kg PE/(mmol·Zr·h),聚合体系中,催化活性随着温度的升高先增大后降低,随着乙烯压力的升高而增大。

(2)使用黏度法测试聚合物黏均分子量,所得聚乙烯的黏均分子量介于100×104~800×104g/mol。以甲苯为溶剂,在50 ℃、1.0 MPa、n(Al)/n(Zr)为7 000 条件下,j催化乙烯聚合所制备的超高分子量聚乙烯的黏均分子量可达800×104g/mol。

(3)使用差示扫描热量法对所得聚乙烯进行表征,结果表明所得超高分子量聚乙烯熔点较高,达到139 ℃,结晶度较高,达到49.7%。