页岩气压裂用抗盐速溶滑溜水降阻剂的制备及性能评价

2020-06-15李旭晖王永峰邵卫张志强吴家全郭丽梅

李旭晖,王永峰,邵卫,张志强,吴家全,郭丽梅

(1.中国石油 石油化工研究院 兰州化工研究中心,甘肃 兰州 730060;2.天津科技大学 化工与材料学院,天津 300457)

在页岩气开采过程中,需要对储层进行压裂体积改造,使其产生裂缝导流,从而提高产采收率,滑溜水压裂技术逐渐成为国内外页岩气开采主要增产技术[1-3]。滑溜水具有黏度低、无残渣、易返排、对储层伤害低、残留凝胶量少、低成本的优点,其核心成分是丙烯酰胺类聚合物降阻剂[4-5]。

滑溜水压裂液在页岩气开采中应用价值极大,但也存在一些问题:一是在地层高矿化度环境下,聚合物产生“盐析”效应,分子链蜷曲,流体力学体积减小,性能降低;二是固体颗粒状聚合物降阻剂不利于现场混配,溶解时间长,且极易产生“鱼眼”,影响作业效率[6-8]。将丙烯酰胺与二甲基二烯丙基氯化铵进行共聚,在分子链上引入对盐离子不敏感的季铵盐基团,可削弱分子链在高矿化度环境中发生蜷曲的程度;并且分子链上形成较大侧基,增大流体力学体积,可提高抗盐性能;将降阻剂制备成水包水乳液,可极大提高配液效率,对现场作业意义重大[9-10]。

本文考察了适宜的聚合条件,并利用FTIR、激光粒度仪、Waring混调器、黏度保留率和摩阻测试系统对聚合物分子结构、乳液性状和性能进行测试、评价。

1 实验部分

1.1 试剂与仪器

AM、DADMAC均为工业级;V-50、丙酮、无水乙醇均为分析纯;P-DMC(分子量2.3×105),自制;高纯氮气(纯度99.99%)。

TENSOR27型傅里叶变换红外光谱仪;IKA ROTAVISC型数字旋转黏度计;PVS型全自动乌氏黏度计;FOQELS型激光粒度仪;U-LH100L-3型电子显微镜;WY-2B Waring混调器;WB 70/055型密闭管道环路摩阻测试系统,自制。

1.2 聚合物制备

在三口烧瓶中加入适宜浓度的分散介质与分散剂P-DMC,搅拌待完全溶解,后依次加入单体AM、DADMAC,搅拌均匀后置于液氮中进行冷冻抽真空,然后充入氮气至常压,重复3次。然后将体系置于水浴锅中缓慢升温,同时加装冷凝管进行冷凝,待升温至反应温度后,加入引发剂V-50开始反应。一定时间后反应结束,体系呈乳白色液体状,停止加热并继续搅拌待温度降至室温。取聚合物乳液加入丙酮破乳,并用无水乙醇洗涤3次,提纯、干燥,得到白色聚合物固体粉末,装袋密封备用。

1.3 抗盐性能评价

分别用不同矿化度盐水和清水配制0.2%(w)聚合物溶液,测试黏度,盐水聚合物溶液与清水聚合物溶液的黏度比值即为黏度保留率,以此评价聚合物抗盐性能[11]。盐水的矿化度分别为5,10,15,20,30 g/L(如1 L 20 g/L 模拟水中盐含量:1.73 g 氯化钙、1.17 g 氯化镁、5.27 g 硫酸钠、11.83 g 氯化钠)。

1.4 降阻性能评价

采用密闭循环管路摩阻测试系统测试评价降阻剂降阻性能。对比清水流动摩阻与0.2%(w)聚合物流体的流动摩阻,由管路压降代入下式计算降阻率[12](DR):

DR=(ΔpH2O-Δp)/ΔpH2O×100%

式中 ΔpH2O——清水在测试系统中的压降,MPa;

Δp——聚合物流体在测试系统中的压降,MPa。

2 结果与讨论

2.1 单因素实验结果

2.1.1 单体配比对聚合物性能的影响 固定单体加量为体系总质量的25%,分散剂加量为单体总质量的6%,分散介质m(乙醇)∶m(水)=45%,引发剂加量为单体总质量的0.2%,反应温度60 ℃,考察不同单体配比对产物抗盐性能与分子量的影响,结果见图1。

图1 单体配比对聚合物抗盐性能(a)与相对分子质量(b)的影响Fig.1 Effect of monomer proportion on salt resistance(a)and relative molecular mass(b) of the polymer

由图1可知,单体配比直接影响聚合物的抗盐性能,在n(AM)∶n(DADMAC)由4∶1增长到8∶1的过程中,聚合物抗盐性能呈逐渐降低趋势,黏度保持率由78.01%降低至55.16%,而相对分子质量由6.39×105增加到1.01×106。这是因为DADMAC加量的增加使共聚物分子链上通过接枝形成的具有抗盐性能的季铵盐基团数目增加,抑制分子在高矿化度环境中发生水解和分子链蜷曲的能力增强,同时分子链上形成更多大侧基,使流体力学体积增大,宏观表现为抗盐性能增强;而由于在共聚反应中DADMAC的竞聚率较低,其加量的提高必然导致聚合度的降低,因此分子量也降低[13]。综合考虑,选取n(AM)∶n(DADMAC)=6∶1为较佳条件,此时聚合物抗盐性能为75.32%,分子量为9.31×105。

2.1.2 单体加量对聚合物性能的影响 固定单体配比n(AM)∶n(DADMAC)=6∶1,分散剂加量为单体总质量的6%,分散介质m(乙醇)∶m(水)=45%,引发剂加量为单体总质量的0.2%,反应温度60 ℃,考察不同单体加量对产物抗盐性能与分子量的影响,结果见图2。

图2 单体加量对聚合物抗盐性能(a)与相对分子质量(b)的影响Fig.2 Effect of monomer mass fraction on salt resistance(a)and relative molecular mass(b) of the polymer

由图2可知,单体加量从25%提高到40%时,聚合物抗盐性能保持平稳,在矿化度为30 g/L的盐水中黏度保留率均>75%,分子量也持续增长。这是因为随着单体加量的提高,体系内单体自由基浓度不断增加,自由基间碰撞几率增大,反应速率随之加快,聚合度增大,动力学链长增加,导致分子量增大,这符合自由基聚合反应动力学规律[14]。当单体加量提高至45%时,由于随之提高的分散剂加量使体系黏度大幅增大,加剧了聚合反应凝胶效应,同时大量的单体自由基导致反应速率过快,发生爆聚生成凝胶,聚合物抗盐性能和分子量均降低[15]。因此,确定单体加量较佳条件为40%,此时聚合物抗盐性能为75.28%,分子量为1.25×106。

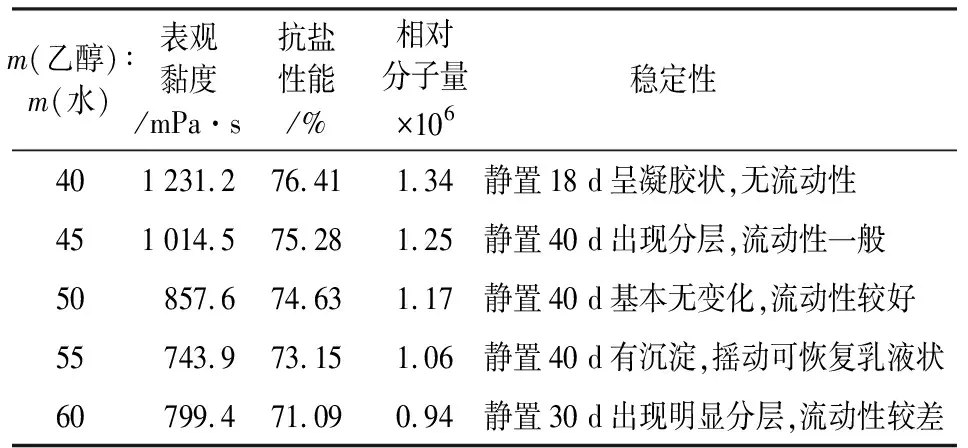

2.1.3 分散介质浓度对聚合物性能的影响 固定单体配比n(AM)∶n(DADMAC)=6∶1,单体加量为体系总质量的40%,分散剂加量为单体总质量的6%,引发剂加量为单体总质量的0.2%,反应温度60 ℃,考察不同分散介质浓度对乳液表观黏度、相对分子量、抗盐性能和稳定性的影响,结果见表1。

表1 分散介质浓度对产物性能的影响Table 1 Effect of dispersion medium concentrationon the polymer properties

由表1可知,当分散介质中乙醇占比不断增大时,聚合物乳液的表观黏度先持续降低后略有升高,抗盐性能和相对分子量呈持续微弱降低趋势。这是因为乙醇是聚合产物的不良溶剂,当分散介质中乙醇量较低时聚合产物的醇析效应较弱,分子析出的临界链长较长,相应地分子量也较大,分子链较为舒展,宏观表现为表观黏度较大;随着乙醇含量增加,聚合物醇析效应增强,分子析出的临界链长变短,分子量降低,分子链更加收缩,因此表观黏度降低[16]。当乙醇量过高时,较强的醇析效应使体系中聚合物粒子粒径减小,数目增多,粒子间电黏效应和形变效应增强导致体系黏度增大[17-18]。综合考虑,选取m(乙醇)∶m(水)=50%为较佳条件。

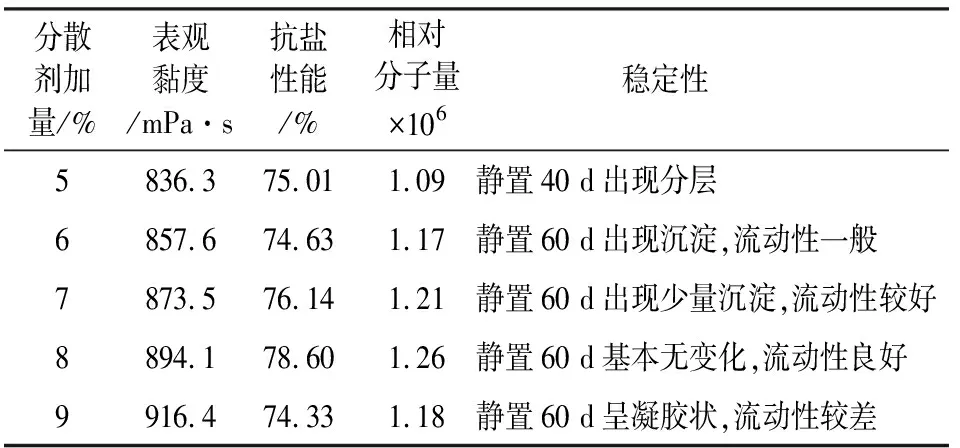

2.1.4 分散剂加量对聚合物性能的影响 固定单体配比n(AM)∶n(DADMAC)=6∶1,单体加量为体系总质量的40%,m(乙醇)∶m(水)=50%,引发剂加量为单体总质量的0.2%,反应温度60 ℃,考察不同分散剂加量(占总单体质量比)对乳液表观黏度、抗盐性能、分子量与稳定性的影响,结果见表2。

表2 分散剂加量对产物性能的影响Table 2 Effect of dispersant dosage on the polymer properties

由表2可知,随着分散剂加量的提高,乳液表观黏度随之增大,是因为分散剂也是一种水溶性高聚物,其加量提高必然导致体系黏度增大,体系黏度适度增加可强化聚合过程凝胶效应,有利于分子量的提高,而黏度过高则会限制单体自由基的移动,无法生成高分子量聚合物。此外,分散剂附着于聚合物颗粒上,其空间位阻和静电排斥同时作用,防止粒子发生聚并,保持体系稳定。分散剂加量过低则隔离作用较弱,体系易破乳形成胶块;加量过多则会导致体系黏度过高而对聚合物性能和乳液性状都产生不利影响[19-20]。因此,确定分散剂加量较佳条件为8%。

2.2 聚合物FTIR分析

聚合物的FTIR谱图分析见图3。

图3 聚合物的FTIR谱图Fig.3 FTIR spectra of copolymer

2.3 乳液形貌及粒径分析

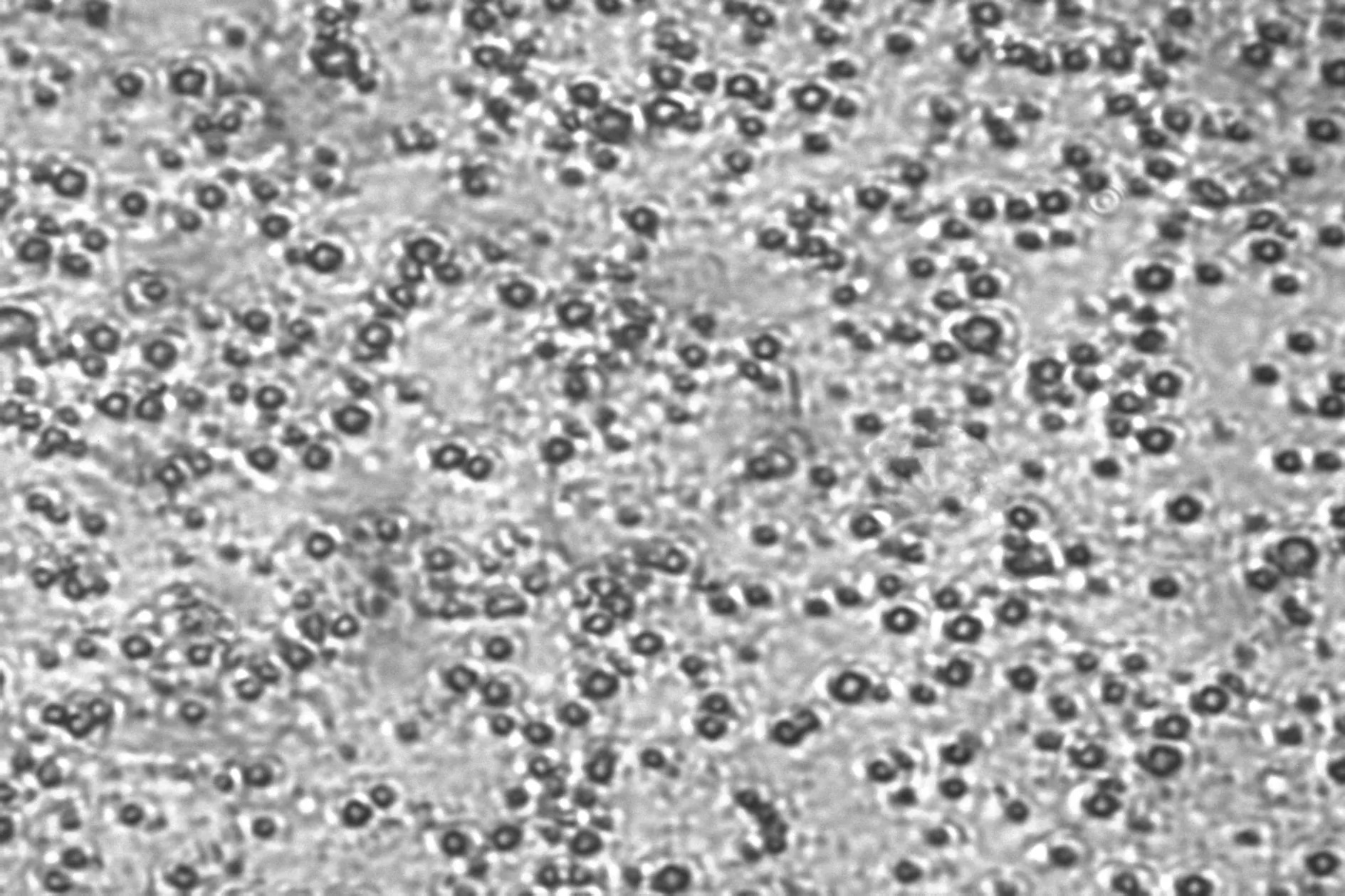

将乳液用50%的乙醇水溶液稀释后用显微镜进行形貌分析,放大倍数为200倍,分析结果见图4。

图4 聚合物乳液TEM图Fig.4 TEM image of polymer emulsion

由图4可知,聚合物粒子基本呈球状,分散较均匀,粒径较均一;采用激光粒度仪分析粒子粒径及粒径分布,结果显示粒子有效当量直径为216.8 nm,粒径分布为0.052,粒径分布较窄。

2.4 聚合物速溶性能

用Waring混调器在转速2 500 r/min条件下用清水配制质量分数0.5%(按有效固含量计)的聚合物溶液,该体系在不同溶解时间下的表观黏度见表3。

表3 聚合物乳液速溶性能Table 3 Rapid dissolve performance of polymer emulsion

由表3可知,聚合物乳液速溶性能极佳,可在10 min内完全溶解。

2.5 聚合物降阻性能

摩阻测试管路为管长2.0 m、管径20.5 mm的光滑不锈钢管,分别用涡轮流量传感器、压差传感器测定流体流量、压差。分别测试清水和质量分数0.05%,0.1%和0.2%(按有效固含量计)聚合物溶液流体在不同流量下的压差(见图5),计算降阻率。

图5 聚合物流体在不同流量下的压差Fig.5 Flow differential pressure of polymer solutions

由图5可知,聚合物流体相比于清水流体降阻效果明显,降阻率随聚合物质量分数增加呈现先增大后逐渐稳定的趋势,且增大流量有利于提高降阻率。当流量为2.8 L/s时清水压差为52.1 kPa,质量分数0.2%的聚合物溶液压差为17.5 kPa,降阻率达到66.4%。

3 结论

(1)合成抗盐速溶型共聚物适宜的条件为:单体配比n(AM)∶n(DADMAC)=6∶1,单体加量占体系总质量40%(w),分散剂加量占单体总质量8%(w),分散介质m(乙醇)∶m(水)=50%,引发剂加量占单体总质量0.2%(w),聚合温度60 ℃,反应时长8 h。

(2)聚合物乳液具有优良的抗盐性能和极佳的速溶效果,在矿化度30 000 mg/L的模拟水中黏度保持率可达78.6%;质量分数0.5%(按有效固含量计)的聚合物乳液可在10 min内完全溶解。

(3)聚合物乳液的降阻效果明显,质量分数0.2%(按有效固含量计)的聚合物流体在流量2.8 L/s 条件下降阻率最高可达66.4%,可有效降低流动摩阻。