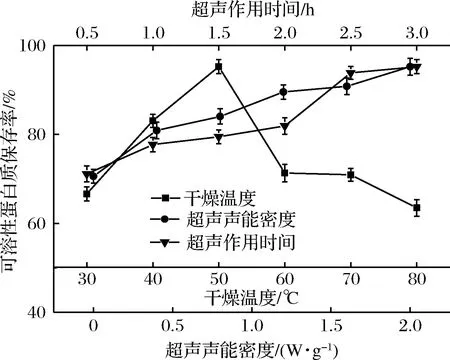

全蛋液超声真空干燥的干燥特性及其品质研究

2020-06-15侯亚玲朱文学孙国峰白喜婷马怡童

侯亚玲,朱文学,2*,孙国峰,白喜婷,2,马怡童

1(河南科技大学 食品与生物工程学院,河南 洛阳,471023) 2(农产品干燥技术与装备河南省工程技术研究中心,河南 洛阳,471023)

鸡蛋含有人体所需多种营养物质,且廉价易得[1]。受外界环境影响,鸡蛋容易发生腐败变质,不宜长途运输,这使得鸡蛋加工产业的发展受到了限制。为满足蛋制品加工的需求,常常将鸡蛋进行干燥处理,但全蛋液是一种黏稠的食品物料,加工中存在干燥不彻底、营养成分损失严重等问题。真空干燥采用低氧低温的干燥方式,对鸡蛋进行干燥处理可降低蛋粉干燥过程中营养成分的损失,但存在干燥时间长、能耗较高等缺陷。因此,对鸡蛋进行干燥处理可尝试超声处理联合真空干燥技术以缩短真空干燥时间[2]。

超声波应用于食品干燥时,可降低水分扩散阻力,缩短干燥时间。当超声波作用于液体物料时,物料受到超声波的辐射,内部的微观结构发生了变化,物料内部扩散阻力降低,有利于水分的迁移。另一方面,超声在物料内部传播时,有空化气泡的产生,当空化气泡闭合或破裂时,会在局部产生很大的压强,使得物料内部压力和温度发生变化,且存在部分声能转换为热能,从而进一步增强传质传热[3-6]。近些年,超声波技术已广泛应用于干燥领域中[7-11],包括干燥前对物料进行超声波预处理,以及超声处理联合各种干燥技术。有研究表明超声可改善食品物料的功能特性及加工特性等[12-13]。

目前,关于超声联合真空干燥技术的研究越来越多[14-16],但关于全蛋液等黏稠类物料干燥特性及干燥品质的研究较少。因此,本文以全蛋液为研究对象,将真空干燥与超声结合起来,进行全蛋液超声真空干燥特性及干燥品质的研究,以期为全蛋液干燥方式提供新的思路与理论依据。

1 材料与方法

1.1 材料与试剂

新鲜鸡蛋,购于河南省洛阳市大张超市,并贮藏于2~4 ℃的冰箱中。在105 ℃条件下干燥测得蛋液样品的初始干基含水率为3.27 g/g。

样品制备与预处理:新鲜鸡蛋经过清洗、消毒、打蛋、搅拌、巴士杀菌处理后,均匀撒在反应器内,每次试验用量为50 g。

考马斯亮蓝,上海强顺化学试剂有限公司;牛血清蛋白,上海蓝季生物;十二烷基硫酸钠(sodium dodecyl sulfate, SDS),分析纯,天津市北辰方正试剂厂。试验所用其他试剂均为分析纯,所用水均为超纯水。

1.2 仪器与设备

KMD-M1型超声波发生器,深圳科美达超声波设备有限公司;TD-50002型电子天平,余姚市金诺天平仪器有限公司;DZF-6050型真空干燥箱, 上海一恒科学仪器有限公司;AD500S-H型均质机,上海昂尼仪器仪表有限公司;GHRH-20型鼓风干燥箱,广东省农业机械研究所;L550型低速大容量离心机,湖南湘仪实验室仪器开发有限公司;T6新世纪紫外可见分光光度计,北京普析通用仪器有限公司;UV-2600紫外可见分光光度计,岛津仪器有限公司;Xrite Color i5型色差计,美国爱色丽公司;京制00000246型电子天平,赛多利斯科学仪器有限公司。

试验采用的超声真空干燥装置,其具体结构和参数见文献[17]。

1.3 试验方法

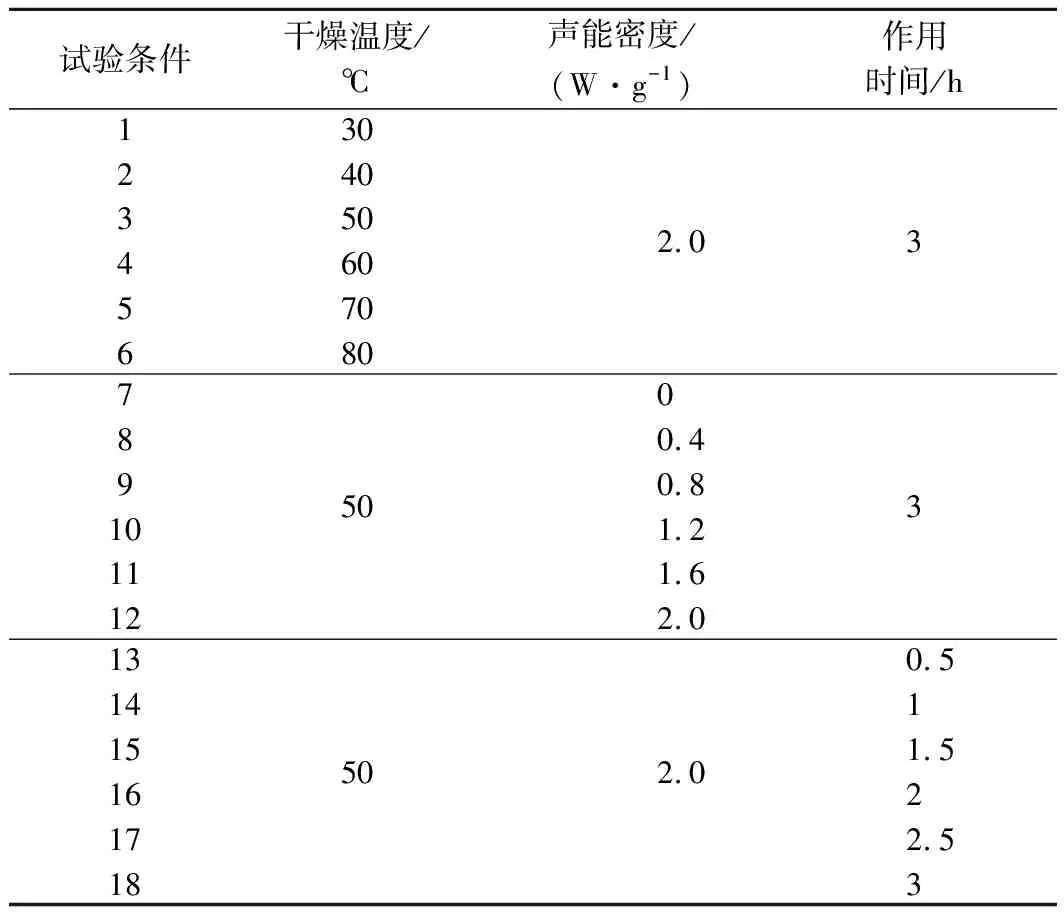

全蛋液超声真空干燥试验方案如表1所示。在超声波频率为28 kHz,真空度为-0.09 MPa的条件下,选取干燥温度、超声声能密度、超声作用时间为试验因素,根据表1所列参数数值,分别进行单因素试验。在干燥过程中,每20 min将容器取出称其质量,直至前后2次质量读数基本不变时干燥试验结束。每组试验重复3次。试验采用超声联合真空干燥的方法,即超声处理与真空干燥技术同时进行。

表1 全蛋液超声真空干燥试验方案Table 1 Whole egg liquid ultrasonic vacuum dryingtest scheme

1.4 水份比的测定

干燥过程中的水份比(MR)采用公式(1)计算:

(1)

式中:ωt,t时刻物料的干基水份质量分数,g/g;ω0,物料的初始干基水份质量分数,g/g;ωe,物料的平衡干基水份质量分数,g/g。

实际上ωe数值小,与ωt和ω0相比可忽略不计,因此可将公式(1)简化为公式(2):

(2)

1.5 干燥品质测定

1.5.1 蛋粉可溶性蛋白质保存率

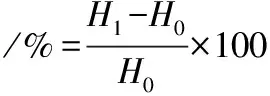

采用考马斯亮蓝法测定干燥前全蛋液与干燥后蛋粉的可溶性蛋白质含量[18]。可溶性蛋白质保存率计算如公式(3)所示:

(3)

1.5.2 稳定系数

配制质量分数1%的蛋粉溶液,经离心(3 000 r/min,20 min)后取上清液,测定其在260~280 nm波长范围内的最大吸收峰下的吸光度A1。该吸光度值与样品未离心时在260~280 nm波长范围内的最大吸收峰下的吸光度值A2的比值被定义为稳定系数R[19],选取蒸馏水为对照,稳定系数由公式(4)计算得到。

(4)

1.5.3 溶解度

根据文献[20]计算全蛋粉的溶解度。

1.5.4 起泡性及泡沫稳定性

用蒸馏水配制100 mL质量分数为5%的蛋粉溶液于烧杯中,记录初始高度为H0,采用均质机在10 000 r/min下转速搅打2 min,读取起泡后高度H1,将泡沫静置30 min后读取高度H2[21]。起泡性及泡沫稳定性按公式(5)、(6)计算:

(5)

(6)

1.5.5 乳化性及乳化稳定性

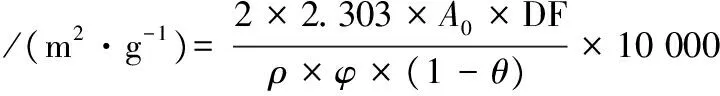

取30 mL质量分数为1%的蛋粉水溶液于烧杯中,加入10 mL大豆油混合,在10 000 r/min下均质1 min后分别取0 min与10 min时样品的底层乳状液1 mL,分散于100 mL质量分数为0.1%的SDS溶液中,选择质量分数0.1%的SDS溶液为对照,测定样品溶液在500 nm波长处的吸光度值[22]。乳化性和乳化稳定性的计算如公式(7)、(8)所示:

(7)

(8)

式中:A0,0 min时的吸光度值;DF,稀释倍数,100;ρ,蛋粉溶液质量浓度,g/mL;φ,比色池光径,0.01 m;θ,油相质量分数,1/4;A10,10 min时的吸光度值。

1.5.6 色差

采用色差计来测定干燥后蛋粉的色泽明亮度L*,绿红值a*和蓝黄值b*[23],测定时选择3个不同的角度测量,计算3次读数的平均值,每组试验重复3次。

1.6 数据处理

本文采用Excel 2010软件、PASW Statistics 18.0软件及Origin 8.5软件对试验数据进行分析处理。

2 结果与分析

2.1 全蛋液超声真空干燥特性

2.1.1 温度对全蛋液超声真空干燥特性的影响

选择超声波频率28 kHz,真空度-0.09 MPa,超声声能密度2.0 W/g,超声作用时间3 h,对干燥温度进行单因素试验。全蛋液在不同干燥温度下水份变化如图1所示。干燥温度越高,水份比下降速度越快,干燥所需时间越短。和30 ℃时的干燥时间相比,当干燥温度分别为40、50、60、70、80 ℃时,干燥时间分别缩短了17%、25%、33%、42%、50%。这是由于干燥介质温度越高,物料内部与外部环境温度梯度越大,传热传质推动力越强,物料吸收外界的热量越多,越有利于干燥过程进行。另一方面,随着干燥温度的升高,样品内部水分子运动加快,水分扩散速率加快,所以干燥过程加快[24]。但温度过高会影响产品品质,因此选择50 ℃进行后续试验。

图1 温度对全蛋液超声真空干燥特性的影响Fig.1 Effect of temperature on drying characteristicsof whole egg liquid during ultrasonic vacuum drying

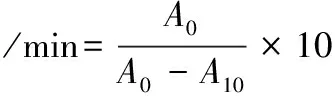

2.1.2 超声声能密度对全蛋液超声真空干燥特性的影响

选择超声波频率28 kHz,真空度-0.09 MPa,干燥温度50 ℃,超声作用时间3 h,对超声声能密度进行单因素试验。全蛋液在不同超声声能密度下水份变化如图2所示。未加超声时,真空干燥所需时间为400 min;当超声声能密度为0.4 W/g时,干燥时间降低至280 min,干燥时间缩短了30%。从图2可以看出,加入超声时,时间与水份比曲线趋势明显变陡。由此可见,真空干燥引入超声可明显缩短物料干燥时间。这是因为超声波产生的高频振动可使样品内部结构遭到破坏,全蛋液的内部孔隙率增大,水分扩散阻力降低,利于物料内部水分流动[25]。同时,超声可破坏样品中大分子物质之间的结合,降低样品黏度,提高样品内部水分的流动性,加快水分的蒸发。此外,随着超声声能密度的增大,超声真空干燥所需时间越来越短,水份比下降速度越来越快。这是因为,随着超声声能密度的增大,分子之间振动加剧,超声所产生的空化作用、机械效应和热效应等都得到了增强,物料内部的能量逐渐增多,产生了更多的微细孔道,水分子流动性增加,水分的蒸发速率增加。而且随着超声声能密度的增大,更多的声能转化为了热能,传质传热效率进一步得到了提高,进而缩短了物料干燥时间[26]。

图2 超声声能密度对全蛋液超声真空干燥特性的影响Fig.2 Effect of ultrasonic energy density on dryingcharacteristics of whole egg liquid duringultrasonic vacuum drying

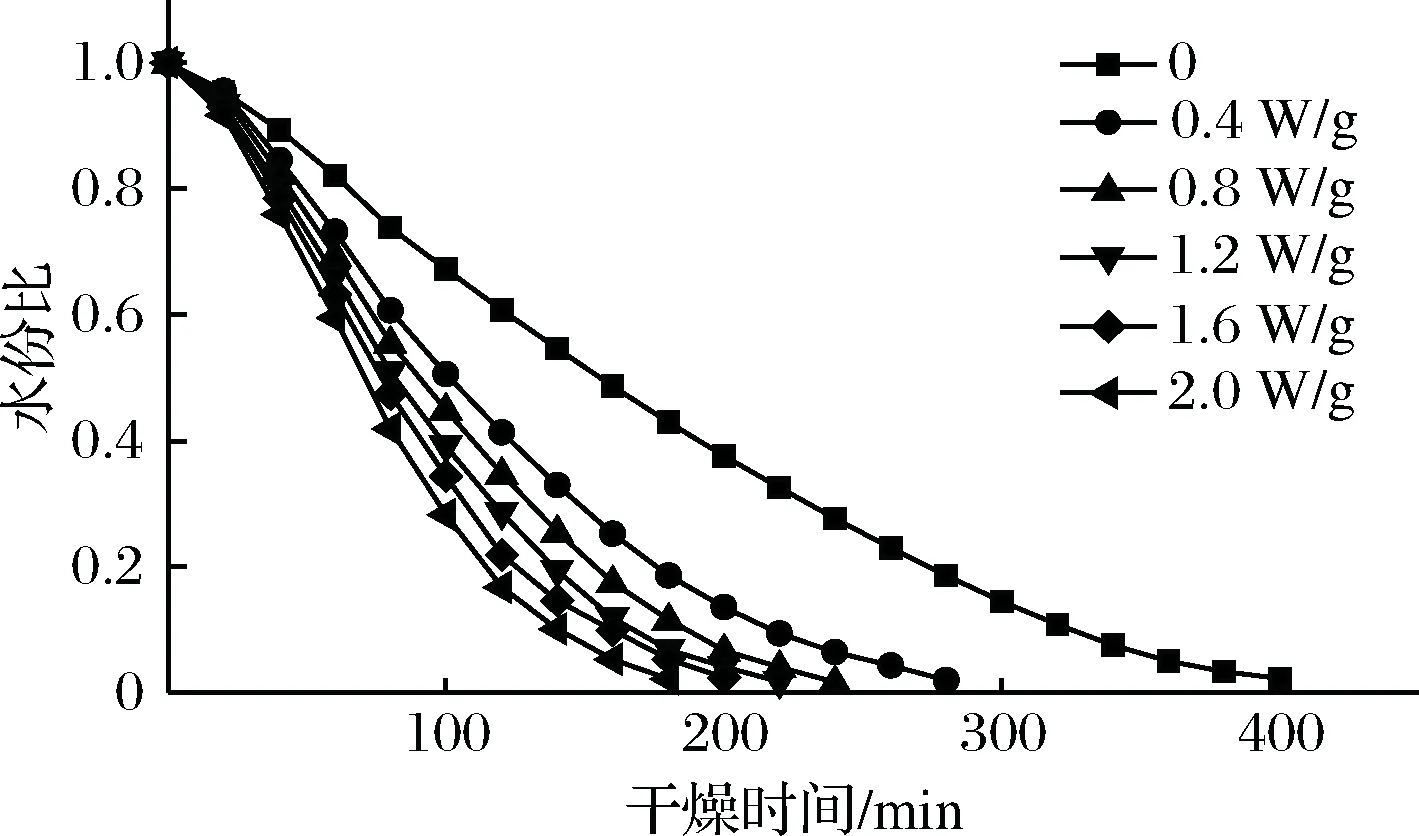

2.1.3 超声作用时间对全蛋液超声真空干燥特性的影响

选择超声波频率28 kHz,真空度-0.09 MPa,干燥温度50 ℃,超声声能密度2.0 W/g,对超声作用时间进行单因素试验。全蛋液在不同超声时间下水份变化如图3所示。未加超声时,真空干燥所需时间为400 min;当引入超声波作用时,超声时间为0.5、1.0 h时所对应的超声真空干燥时间分别为360和330 min,干燥时间缩短了10%和18%。此时超声作用效果不明显。这是因为,超声对物料作用时间太短,超声所产生的机械效应、空化效应等效果太弱,对真空干燥强化不明显。随着作用时间的增加,超声对真空干燥的影响越来越大,超声1.5、2.0、2.5 h与无超声时相比,干燥时间分别缩短了33%、48%、55%。当超声作用时间达到2.5 h时,干燥所需时间最短,但继续增加超声时间,干燥速率增加不明显,这主要是因为随着干燥的进行,物料中的水分大量蒸发,样品的含水率下降,超声波在样品中传播受到的阻抗增大,导致超声的衰减系数增大,超声对真空干燥的作用效果变弱[27]。

图3 超声作用时间对全蛋液超声真空干燥特性的影响Fig.3 Effect of ultrasonic time on drying characteristicsof whole egg liquid during ultrasonic vacuum drying

2.2 不同干燥条件下蛋粉干燥品质试验结果

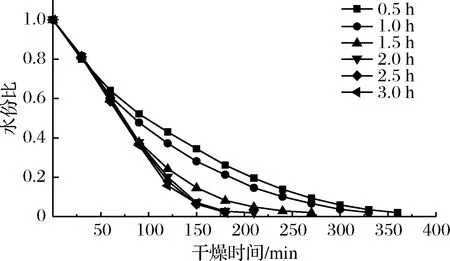

2.2.1 干燥条件对蛋粉可溶性蛋白质保存率的影响

如图4所示,随着干燥温度的升高,蛋粉可溶性蛋白质保存率先升高后降低;干燥温度为50 ℃时的蛋白质保存率最高,达到95%。试验结果表明,干燥温度为50 ℃时,蛋粉可溶性蛋白质损失最少;而干燥温度为80 ℃时,可溶性蛋白质保存率最低,仅为64%,可溶性蛋白质损失最多。因此,超声真空干燥蛋粉的干燥温度最好≤50 ℃。

图4 不同条件下全蛋粉可溶性蛋白质保存率Fig.4 The preservation rate of soluble protein of wholeegg powder under different conditions

当干燥温度为50 ℃时,未经超声处理的蛋粉可溶性蛋白质保存率为71%;随着超声声能密度的增大,蛋粉可溶性蛋白质保存率呈现逐渐升高的趋势,其值最高可达到95%,与未经超声处理得到的蛋粉测量值相比提高了35%。蛋粉可溶性蛋白质保存率随超声作用时间的增加而升高,当超声作用时间达到2.5 h之后,蛋粉可溶性蛋白质保存率数值基本不变。蛋粉可溶性蛋白质保存率的升高是由于在超声处理过程中,蛋白质的构象发生了变化,蛋白质表面电荷性质发生了改变,蛋白质与水分子之间的相互作用也得到了强化,这使得原本不溶的蛋白质变成可溶性蛋白,可溶性蛋白质含量增加[18]。因此,超声作用可有效减少真空干燥蛋粉可溶性蛋白质的损失,提高可溶性蛋白质保存率。

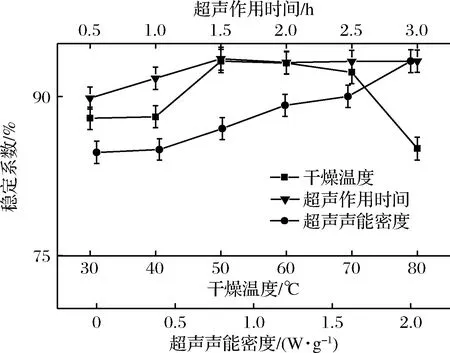

2.2.2 干燥条件对蛋粉稳定系数的影响

如图5所示,随着干燥温度的升高,蛋粉稳定系数呈现先升高后降低的趋势,在干燥温度为50 ℃时达到最大,蛋粉稳定系数为93%;蛋粉稳定系数在干燥温度为80 ℃时最小为85%。这是因为,在干燥过程中,温度过高会导致蛋白质变性,蛋白质等大分子之间相互粘结,使得蛋粉颗粒增大,在水中的分散系数下降,稳定性降低。因此,干燥温度应≤50 ℃。

图5 不同条件下全蛋粉稳定系数Fig.5 The stability coefficient of whole egg powder underdifferent conditions

随着超声声能密度的增加,蛋粉的稳定系数逐渐增加,当声能密度为2.0 W/g时,蛋粉稳定系数最大为93%。随着超声作用时间的增加,蛋粉稳定系数逐渐升高,在1.5 h之后逐渐趋于稳定,最高达到94%,明显高于无超声作用时的85%,因此超声作用可有效提高真空干燥蛋粉的稳定系数。这是因为超声波的机械效应可以产生强大的剪切力,使得蛋粉颗粒粒径变小。同时超声所产生的空化效应可以形成湍流,从而增加了样品中分子之间的碰撞,使得样品中的大分子多聚体分散成小分子[28],因此蛋粉可以更好地分散在溶液中,其稳定性得到了增强。

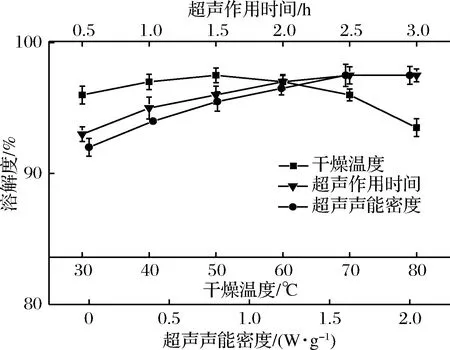

2.2.3 干燥条件对蛋粉溶解度的影响

如图6所示,随着干燥温度的升高,全蛋粉的溶解度逐渐升高,在50 ℃时达到最大为98%;当干燥温度>50 ℃时,溶解度逐渐降低,当干燥温度为80 ℃时,蛋粉溶解度最低为94%。这是因为当干燥温度过高时,蛋粉颗粒会出现结块堆积现象,使得蛋粉颗粒在溶剂中的分散性变差,溶解度变低。

图6 不同条件下全蛋粉溶解度Fig.6 The solubility of whole egg powder under differentconditions

当干燥温度为50 ℃,无超声作用时,蛋粉的溶解度为92%;引入超声后,随着超声声能密度及超声作用时间的增加,蛋粉的溶解度逐渐升高,这是因为超声所产生的空化效应和机械效应可使得蛋粉颗粒变小,暴露更多的亲水基团,样品与水分子之间的交互作用得到增强,从而样品更容易分散在水中[29-30],因此超声作用可有效提高真空干燥蛋粉的溶解度。但当超声声能密度和超声作用时间分别达到1.6 W/g和2 h时,继续增加超声声能密度及超声作用时间,蛋粉的溶解度变化不明显,原因可能是产生的超声能量不足以将原有的小分子进一步打碎。

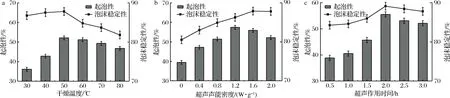

2.2.4 干燥条件对蛋粉起泡性及泡沫稳定性的影响

如图7所示,随着干燥温度的升高,蛋粉溶液起泡性及泡沫稳定性升高,当干燥温度达到50 ℃时数值达到最大,分别为52%和88%;继续增加干燥温度,蛋粉溶液的起泡性及泡沫稳定性均呈现逐渐降低的趋势。这是因为干燥温度过高,样品中蛋白质变性导致蛋粉颗粒的运动黏度降低,使得形成的液膜稳定性降低,因此泡沫更容易破裂,其起泡性及泡沫稳定性均降低[31]。随着超声声能密度及超声作用时间的增加,蛋粉的起泡性呈现先升高后下降的趋势,分别在声能密度为1.2 W/g及超声作用2 h时达到最大,数值分别为56%和58%,与未经超声处理的样品(40%)相比,分别提高了41%和46%。泡沫稳定性随着超声声能密度的增加而逐渐升高;但是随着超声作用时间的增加,样品溶液的泡沫稳定性先升高后降低。起泡性及泡沫稳定性的增强是因为超声波作用减小了蛋粉中蛋白质等大分子胶束的粒径,改变了其表面疏水性,使其有更大的表面活性,同时蛋白质分子发生适度的伸展,从而形成更加稳定的结构和气-液界面膜,使其起泡性及泡沫稳定性增强;而过强的超声打破了蛋白质分子形成的稳定结构及界面膜,产生的泡沫容易发生破裂,因此样品溶液的起泡性及泡沫稳定性下降[32]。

a-干燥温度;b-声能密度;c-超声作用时间图7 不同条件对全蛋粉起泡性及泡沫稳定性的影响Fig.7 Effects of different conditions on the foaming ability and foam stability of whole egg powder

2.2.5 干燥条件对蛋粉乳化性及乳化稳定性的影响

如图8所示,随着干燥温度的升高,蛋粉乳化性对应曲线趋势表现为先增加后降低,而蛋粉乳化稳定性一直降低。蛋粉乳化性及乳化稳定性随着超声声能密度及超声作用时间的增加呈现先增加后降低的趋势。蛋粉乳化性分别在声能密度为1.2 W/g和超声时间为1.5 h时达到最大,分别为590 m2/g和577 m2/g;蛋粉乳化稳定性在声能密度为1.2 W/g和超声时间为1 h时达到最大,分别为43和65 min。试验结果表明,适度的超声有助于提高蛋粉溶液的乳化性及乳化稳定性,这是因为超声产生的空化效应及机械效应可使蛋白质等大分子结构遭到破坏,产生空穴,蛋白质分子的结构变得更加疏松无序,同时蛋白质疏水基团的暴露,使得蛋白质分子更易吸附于油-水界面,但是过高的超声会产生强烈的机械性断键作用,使溶液体系中不溶性分子增多,导致小分子聚集,表面疏水性降低,则乳化性及乳化稳定性下降[33-34]。

a-干燥温度;b-声能密度;c-超声作用时间图8 不同条件对全蛋粉乳化性及乳化稳定性的影响Fig.8 Effects of different conditions on the emulsification and emulsification stability of whole egg powder

2.2.6 干燥条件对蛋粉色差的影响

如表2所示,随着超声作用时间及声能密度的增加,蛋粉的L*值稍有增加,但是蛋粉的L*值随着干燥温度的升高而降低,蛋粉的a*值和b*值随着超声作用时间、声能密度和干燥温度的升高而升高。试验结果表明,随着超声作用时间及声能密度的增加,蛋粉色泽越来越明亮,但逐渐变红变黄;随着干燥温度的升高,蛋粉色泽越来越暗,颜色逐渐变红变黄。产生这种现象的原因可能是因为样品中的蛋白质与糖类物质发生美拉德反应,且随着干燥温度的升高,美拉德反应越来越严重,产品颜色逐渐变暗红[35]。

表2 不同条件下的色差值Table 2 The color values under different conditions

注:同列肩标不同小写字母表示差异显著(P<0.05)

3 结论

全蛋液超声真空干燥结果表明,随着干燥温度、超声声能密度及超声时间的增加,全蛋液真空干燥时间缩短,干燥速率增加。

蛋粉干燥品质研究结果表明,乳化稳定性随着干燥温度的升高而降低。其他性质均随着干燥温度的升高而表现出先升高后降低的趋势。随着超声声能密度及超声作用时间的增加,蛋粉可溶性蛋白保存率、稳定系数、溶解度、泡沫稳定性逐渐升高,而起泡性、乳化性及乳化稳定性则先升高后降低。试验所得最佳干燥温度为50 ℃,最佳超声波声能密度为1.2~1.6 W/g,最佳超声作用时间为2~2.5 h。