悬索管道桥双主缆式索夹抗滑移性能研究

2020-06-12陈晓晖张弢甲

陈晓晖 张弢甲

1中国石油管道局工程有限公司设计分公司

2中国石油天然气股份有限公司管道分公司

在长输油气管道悬索跨越形式中,桥面结构、管道以及输送介质等荷载均通过吊索传递到主缆上,而吊索与主缆通过索夹进行连接,主缆与索夹之间的抗滑摩阻力能够保证上述荷载传递的有效性。如果索夹抗滑摩阻力[1]不能满足工程要求,将会导致索夹产生滑移,从而影响全桥结构安全。

对于大跨径、大管径、多管道悬索桥,由于承受载荷较大,主缆直径也相对较大,通常此类大直径主缆优先采用PPWS[2]工艺进行架设,但综合考虑施工工期、场地以及辅助措施等影响因素,将大直径主缆拆分为双主缆,采用成品索直接安装的方式无疑更具有优势。双缆体系[3]依靠主缆与吊索的弹性伸缩完成主缆间的荷载转移,但由于受不可避免的安装误差影响,双缆体系往往承受不均衡荷载,这也进一步导致双缆索夹的抗滑移性能研究更具特殊性和针对性。

本文以实际工程为背景,根据主缆架设方式,将索夹设计为上下对合[4]、左右对称式,以拉力试验机为主要模拟设备,在主缆上安装千滑力传感器,然后将主缆夹紧成型,通过分析索夹负荷-位移曲线以及计算索夹摩阻因数相互验证索夹抗滑移性能是否满足要求。

1 双主缆式索夹的设计

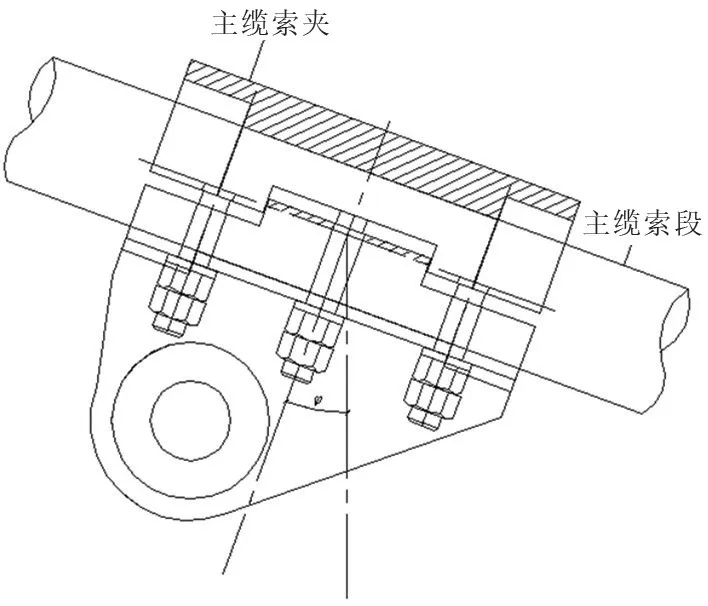

(1)根据主缆布置形式,索夹采用左右对称式,索夹剖面图如图1所示,主缆锚固孔中心间距为550 mm。

图1 双缆索夹剖面图Fig.1 Profile of double-cable clamp

(2)索夹采用上、下对合形式,其立面图如图2 所示,上下半索夹结合面配备4 根290 mm×45 mm×10 mm橡胶密封垫。

图2 双缆索夹立面图Fig.2 Vertical view of double-cable clamp

(3)索夹两侧各采用6个10.9级M20承压型高强螺栓进行锚固,每个索夹共设置12个高强螺栓。

(4)待剥离掉主缆PE 层后,进行索夹安装,安装完成后对索夹部位主缆进行密封、防腐处理[5]。

(5)索夹材质采用ZG20Mn。

(6)自主塔位置起,每5 m 处安装一个索夹,抗滑移试验选取全部索夹类型中安装倾角最大的索夹。

2 试验数据的确定

根据SY/T 7345—2016《油气输送管道悬索跨越工程设计规范》的规定,索夹抗滑移安全因数≥3。

根据主缆曲线方程y=(其中l为主跨长度,f为主缆矢高,x为自主塔起索夹安装的横向距离)可知,索夹安装位置夹角的正切值tanφ=y'=,因此x=5 m 时,索夹安装倾角[6]最大,tanφ=0.388 7,所以索夹最大安装倾角为arctan(0.388 7)=21.24°。

索夹承受的下滑力如图3所示。根据工程实际情况,吊索索力为95 kN,由吊索拉力产生的索夹在主缆上的最大滑移力为95 kN×sin 21.24=34.42 kN,取安全因数为3,则索夹抗滑移力为3×34.42 kN=103.26 kN。因此,确定索夹滑移力为105 kN,即试验最大负荷为105 kN。

图3 索夹下滑力示意图Fig.3 Schematic diagram of sliding force of cable clamp

3 试验试件及装置

(1)与主缆同型号的一次性索股2段,长度约1 m。主缆配套索索夹1 套,每套索夹包含M20-10.9 级螺栓副12套。

(2)试验拉力机及配套钢管套2套。

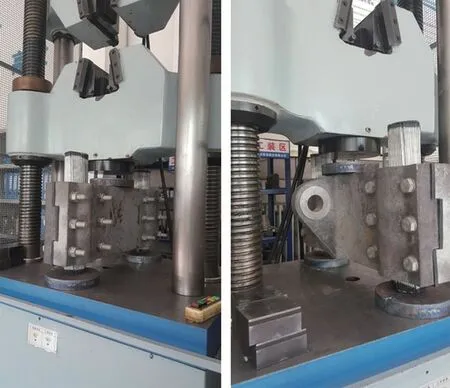

索夹在试验机安装示意图如图4所示,现场完成后效果如图5所示。

图4 索夹试验安装示意图Fig.4 Schematic diagram of cable clamp test installation

图5 双缆索夹在试验机上安装完成效果图Fig.4 Effect drawing of the installation of double-cable clamp on test machine

4 试验步骤

(1)制作与主缆同型号试验段索体2 段,每段长约1 m,保证端面平整,捆扎结实。

(2)在索段上装卡索夹及钢管套(安装位置需要剥除PE层),用扭矩扳手按照先中间后两边的顺序逐个对索夹螺栓分三次施加预紧力,索夹上螺栓编号如图6所示。螺栓预紧力第一次以50%设计预紧力为准,对称拧紧;第二次以80%预应力为准,反序对称拧紧;第三次以100%预紧力(首次安装预紧力为设计预紧力/0.7=150/0.7=215 kN)再次依序拧紧。螺栓拧紧完成后在索体上标记两索夹的位置。

(3)在索夹的锚固螺栓上安装应变片,监测高强螺栓轴力。

(4)启动试验机对钢管套施加拉力,施加荷载为3~5 kN/s,用来模拟吊索在主缆方向上的下滑力[7],达到试验荷载后保持约120 min,并在索体上标记两索夹的位置。

(5)继续加载试验机拉力,直至主缆索夹发生滑移,记录此时试验机拉力数据。

图6 高强螺栓编号Fig.6 Number of high strength bolt

5 结果及分析

(1)索夹负荷及位移。加载荷至试验拉力,并保持120 min 后,观察索夹是否产生滑移,以此判定在试验荷载和设定安全因数情况下,索夹抗滑移情况能否满足工程实际需要。主缆索夹负荷-位移曲线如图7所示。

图7 索夹负荷-位移曲线Fig.7 Load-displacement curve of cable clamp

根据负荷-位移曲线图,索夹的位移随加载负荷的增大而逐渐增大,当达到试验负荷后,索夹位移也达到最大。本次试验,达到试验负荷并保持120 min后,索夹最大位移约为0.12 mm,考虑试验误差的影响,认为索夹未产生滑移,满足使用要求。

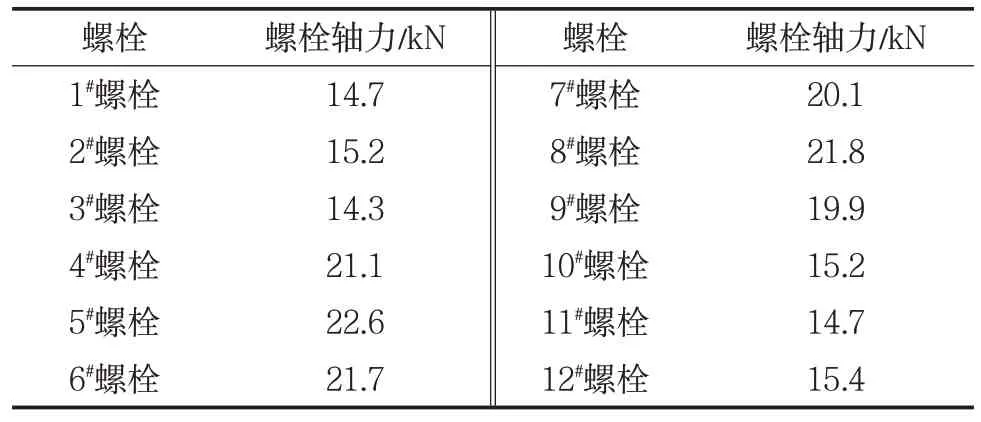

(2)索夹摩阻因数。试验机荷载增大至试验荷载并保持120 min 后,继续增加负荷,直至索夹产生滑移,记录此时荷载数据。此时,根据设置在螺栓上的应变片,测定各螺栓的轴力[8],如表1所示。

采用式(1)计算索夹的抗滑移摩阻因数。式中:μ为摩阻因数,取0.15;Ffc为索夹抗滑摩阻力,N;k为紧固压力分布不均匀因数,取2.8;P′tot为主缆索夹上螺栓的实际夹紧力,N。

当试验机荷载增大至165.7 kN时,主缆索夹发生滑移。索夹发生滑移时,12 根螺栓轴力合计为216.7 kN。经计算,索夹抗滑移摩阻因数为0.27,大于规范0.15的建议取值要求,说明索夹抗滑移储备充足。

表1 高强螺栓轴力监测数据Tab.1 Axial force monitoring data of high strength bolt

6 结论及建议

(1)采用左右对称式、上下对合式索夹能够解决双主缆式悬索桥吊索与主缆的锚固问题。

(2)通过分析负荷-位移曲线,根据索夹的位移情况可初步判定索夹是否产生滑移,但仍需通过分析锚固螺栓轴力来计算索夹摩阻因数,进一步将数据结果与规范要求进行对比,才能得出设计索夹抗滑移效果是否满足实际需要。

(3)通过螺栓轴力监测数据可知,最大轴力(22.6 kN)约为最小轴力(14.3 kN)的1.58倍,与单主缆索夹锚固螺栓相比,相差幅度较大。其主要原因在于双缆索夹体积较大,螺栓分布范围较大,螺栓紧固力的均匀性相对较弱,而索夹内摩阻力主要受螺栓紧固力的影响,因此对于双缆索夹的设计,其螺栓选型和布置应作为重点。

(5)因管道安装完成、管道试压等工况对主缆影响较大[9],建议双主缆式索夹在安装完毕后,对索夹锚固螺栓进行复拧,以进一步确保索夹内应力的均匀性,提高索夹的抗滑移能力。