高合金钢P91 圆坯连铸生产实践

2020-06-11赵乾坤

赵乾坤

(太钢炼钢一厂碳钢连铸作业区, 山西 太原 030003)

P91 是电站锅炉用钢,钢号为10Cr9Mo1VNbN,属于新型耐热钢系列,可用于制造金属壁温≤625 ℃的高压锅炉再热器、过热器等受热管和金属壁温≤600 ℃的锅炉集箱、蒸汽导管等,广泛应用于电站锅炉、石油石化等行业。其使用环境苛刻,对成品的非金属夹杂物含量、超声波探伤等均有较高要求,生产工艺难度较大,大断面圆坯连铸更是钢铁行业难题。

1 钢种特点分析

1.1 钢种成分

P91 是高合金钢,由多种合金元素组成,具体熔炼成分见表1。

表1 P91 钢种成分 %

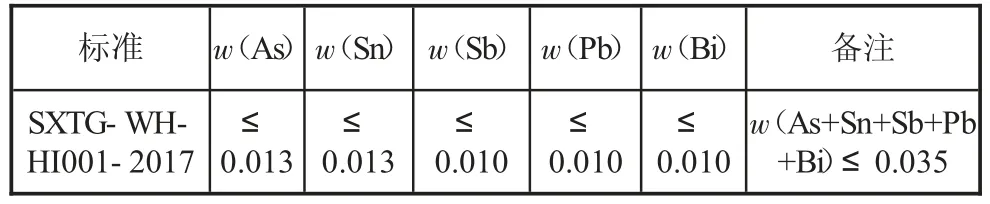

1.2 钢种五害元素控制及其他要求

P91 钢种五害元素控制及其他要求如表2。

表2 P91 五害元素及其他要求

1.3 P91 凝固机理

包晶转变和马氏体组织形成过程:

如下页图1 和图2 所示,其凝固过程:首先从液相中析出δFe(1 508~1 450 ℃),然后发生δFe+L→γFe的相变(1 403~1 200 ℃),然后发生γ→αFe的相变(876~828 ℃),最后发生固态马氏体转变[1]。

P91 凝固过程存在三个重要的温度区间:

1)高温铁素体与奥氏体两相共存区间(1 403~1 200 ℃)。

2)完全奥氏体区间(1 200~876 ℃)。

3)奥氏体与低温铁素体两相共存区间(876~828 ℃)。

1.4 裂纹敏感性

P91 钢种碳含量为0.08%~0.12%,属于亚包晶钢种,在凝固过程中由于发生包晶反应,液相与δ 相几乎同时消失转化为奥氏体,造成较大的体积收缩[2],初生坯壳与结晶器铜管间形成较大气隙,造成传热不均匀,初生坯壳厚度不均匀。在摩擦力,热应力,钢水静压力的作用下,在坯壳薄弱处易出现裂纹缺陷,结晶器内产生的铸坯表面裂纹在二冷区会继续扩展,容易造成连铸漏钢事故。

1.5 钢水可浇性

因P91 钢种中V、Mo、Cr 元素含量较高,这些元素容易生成高熔点、体积大的各类碳化物,导致钢液黏度增大,钢水可浇性较差。

图1 P91 包晶转变

图2 P91 马氏体转变

2 P91 圆坯连铸生产情况(见表3)

表3 P91 圆坯连铸生产情况

3 P91 连铸生产过程中的难题及控制措施

由表3 可以看出,P91 在大断面圆坯连铸上生产难度较大,其中中包开浇漏钢和由于钢水可浇性差导致的连铸断浇时有发生,严重制约着产品质量的提升和生产成本的有效降低,给整条生产线的正常生产组织带来了不稳定因素。

3.1 开浇漏钢原因分析及控制措施

3.1.1 开浇漏钢原因分析

1)P91 属于亚包晶钢种,在结晶器内凝固过程中发生包晶反应[3],即δFe+L→γFe。未发生包晶反应时线收缩系数约为2.0×10-5/℃,发生包晶反应时线收缩系数约为9.8×10-5/℃,因此包晶反应时线收缩量较大,初生坯壳与结晶器壁容易形成气隙,导致初生坯壳冷却不均匀,初生坯壳厚度不均匀,在坯壳薄弱处容易形成裂纹,进而引发漏钢事故。

2)P91 合金含量高,初生坯壳硬度大,拉坯阻力大。在拉矫机开始拉坯阶段,由于拉坯阻力大,容易将引锭头勾头心部坯壳撕裂,导致开浇漏钢。

3)由于出苗时间控制不佳,开浇过程钢流不稳,忽大忽小,导致初生坯壳表面凹凸不平,增大了拉坯阻力,也会造成开浇漏钢。

4)由于初生坯壳与结晶器壁容易形成气隙,保护渣润滑不良,开浇时热流场难以在短时间内达到稳态,也会造成开浇漏钢[4]。

5)由于起步拉速及加速度过大,导致拉坯阻力进一步增大,也是导致漏钢事故发生的一个原因。

3.1.2 开浇漏钢控制措施

1)使用P91 专用结晶器铜管,减小结晶器铜管的锥度,以适应包晶反应时的线性收缩量大的问题。

2)优化封堵引锭方式,优化前的大断面封堵引锭方式见图3,优化后的大断面封堵引锭方式见图4。弹簧固定铁圈周围的断弹簧由3 圈减少为2 圈,目的是钢水从开浇杯流出后能够均匀、迅速的接触到结晶器铜管,形成均匀的初生坯壳;开浇杯中心,即引锭头勾头心部冷料增加,目的是增加勾头处钢水冷却效果,使勾头的强大增大,避免因拉坯阻力大而被撕裂发生漏钢。

图3 优化前封堵引锭方式

图4 优化后封堵引锭方式

3)为保证初生坯壳与结晶器铜管之间的润滑效果,引锭头封堵完成后,在铜管内壁上要涂抹润滑油,保证抹足,抹匀。

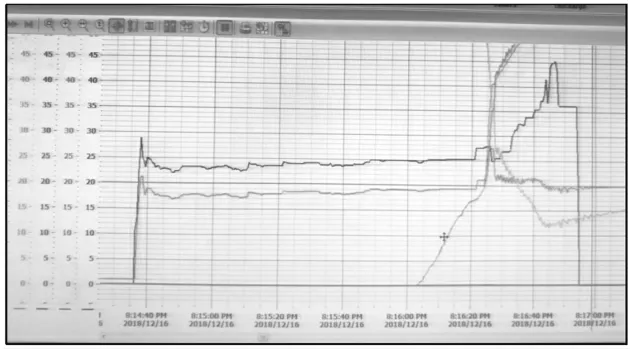

4)中包开浇及出苗时间调整,要求中包大流开浇,钢水正常流出后适当收流,保证钢水在结晶器内稳定上升,同时出苗时间较同断面其他钢种相比适当降低,由120~150 s 减小到100~120 s,目的也是保证初生坯壳表面的光滑,减小拉坯阻力。中包开浇及出苗时间控制较好的曲线如图5。

图5 中包开浇塞棒开度曲线

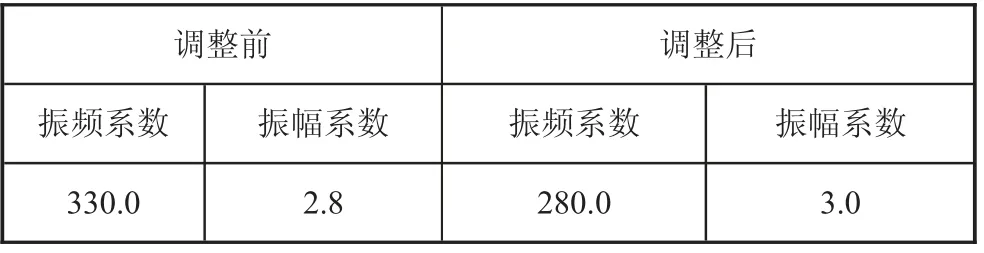

5)结晶器振动参数调整见表4,使用低振频,高振幅[5]的振动方式来减小铸坯在结晶器内的运动阻力。

表4 P91 结晶器振动参数调整

6)开始浇铸速度及浇铸加速度参数优化见浇表5。

表5 速度及加速度的调整

开始浇铸速度和浇铸加速度较低目的是为了保证初生坯壳出结晶器的厚度及强度,防止坯壳薄弱处漏钢。

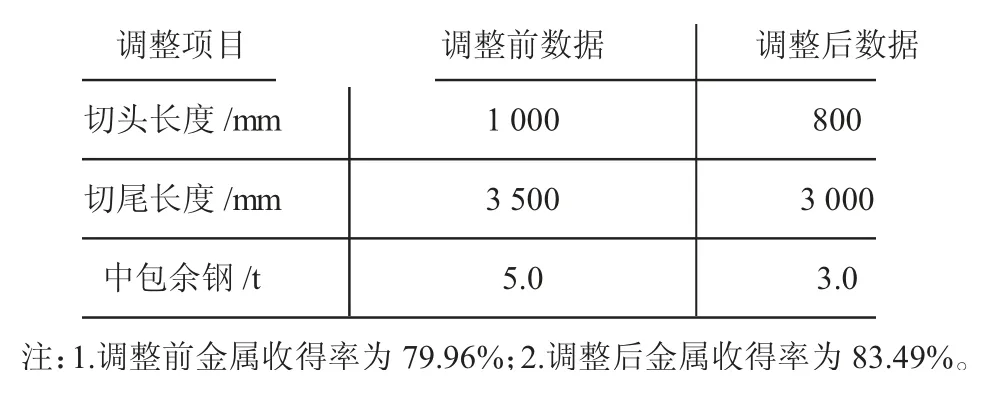

3.2 提高金属收得率

P91 由模铸转为连铸生产后,金属收得率虽然得到了一定提升,但是由于连铸大断面时的切头、切尾、中包余钢等因素的存在,连铸金属收得率不高。具体优化数据见表6,以2 连浇为例,连铸按两流组织生产,在不影响产品质量的前提下进行如下优化,2 连浇可节约钢水5 t 左右。

表6 两流浇铸2 连浇两P91 金属收得率优化

3.3 优化切割烟气排放

P91 是高合金钢,不同于其他连铸品种,连铸火焰切割时产生切割烟气较大,如果不妥善处理,任由烟气放散就会造成环境污染,并且对切割作业人员身体健康损害极大。为此,在切割开始前,将火焰切割机除尘风机频率由1.5 Hz 调整为2.5 Hz,提高除尘系统对烟气的收集效果,切割结束后再调整回正常值,这一灵活的操作既防止了因除尘系统功率不足导致切割烟气放散污染环境,又保护了现场作业人员健康,同时也避免了除尘系统长时间高功率运转带来的能源浪费。

通过工艺技术人员和生产现场操作人员的共同努力,在2018 年1 月份以来,P91 采用连铸工艺生产成功率为100%,成功打通了连铸工艺路线,提升了产品质量,降低了生产成本,消除了因生产P91 带来的生产事故概率,抢占了稳定的市场份额。

4 结论

在电站锅炉用钢P91 由模铸生产转为连铸生产的探索道路上,工艺技术人员通过分析计算确定了连铸机浇铸参数,例如:结晶器铜管锥度、结晶器冷却水水量、二冷比水量、大包温度、中包目标过热度、目标拉速、铸流电磁搅拌参数、末端电磁搅拌参数、拉矫机压下力等,为连铸机的浇铸状态设定了基本模型。但是在生产操作实践环节,除了要100%的执行这些参数外,还需要生产操作人员和生产操作管理人员对照新标准,吸取事故经验教训,优化重要的作业活动,以保证连铸生产成功率和铸坯质量稳步提升。

1)生产前检查确认使用P91 专用小锥度结晶器铜管。

2)封堵引锭方式与同断面其他钢种不同,弹簧固定铁圈周围的断弹簧由3 圈减少为2 圈;开浇杯中心,即引锭头勾头心部冷料增加。

3)引锭头封堵完成后,在铜管内壁上要涂抹润滑油,保证抹足,抹匀。

4)中包开浇钢流要稳,出苗时间较同断面其他钢种要减少。

5)结晶器振动采用低振频,高振幅的振动方式。

6)降低开始浇铸速度和浇铸加速度,保证铸坯出结晶器的坯壳厚度。

7)在保证产品质量的前提下,减小切头、切尾长度,降低中包余钢量,提高金属收得率,扩大产品利润空间。

8)灵活调整切割除尘风机频率,保证火焰切割烟气回收效果,保护环境,保护现场操作人员身体健康。