结晶器旋转数值模拟及对高速钢电渣锭碳化物的影响

2020-06-08邓南阳施晓芳陈佳顺常凯华于雯春王建军常立忠

邓南阳,施晓芳,陈佳顺,常凯华,于雯春,王建军,常立忠✉

1) 安徽工业大学冶金工程学院,马鞍山 243002 2) 马鞍山钢铁股份有限公司,马鞍山 243000

高速工具钢合金含量较高,两相区温差较大,凝固过程十分复杂,元素偏析严重,导致铸态组织中易产生不均匀和尺寸粗大的碳化物,直接影响高速工具钢的性能. 为了消除碳化物对高速钢性能的不利影响,常常需要进行多次热变形. 即使如此,有些大尺寸的碳化物在多次热变形后仍不能完全消除,导致高速工具钢的耐磨性、红硬性、韧性等性能大幅度地下降,严重影响使用寿命.

为了改善高速钢的凝固质量,细化碳化物组织,冶金工作者进行了大量的基础研究和技术开发工作. (1)提高冷却速率[1−2]. 最典型的应用实例之一就是电渣重熔[3−4]. 由于重熔过程较高的凝固速度,可明显改善钢的凝固质量,但是随着电渣锭直径的增加,芯部冷却减弱,仍出现大块的、不均匀的碳化物. 因此,电渣重熔高速钢对电渣锭的直径有严格限制. (2)粉末冶金[5−6]. 能够细化晶粒,均匀组织,可从根本上解决偏析问题. 但是粉末冶金工艺过程过于繁琐、生产流程长,成本高,生产效率低. (3)在高速钢母液中加入变质剂,如Mg,Re等元素[7−9]. Mg能够改善钢的质量,而且微量的Mg就能达到效果,对碳化物的控制也有益处,但由于镁的蒸气压很高,在炼钢温度下极易气化,造成镁的收得率很难得到保证;Re也能够改善高速钢凝固质量,但是其改善凝固质量的机理没有统一的说法. 特别是当高速钢经过电渣重熔后,钢中的镁或稀土很难得到保证. 因此,低成本的有效提高高速钢凝固质量成了众多冶金工作者共同目标.

基于以上的问题,本文设计了结晶器可旋转的双极串联电渣重熔装置,在前期的研究基础上[10−11],以M2高速钢为研究对象,通过数值模拟详细研究了结晶器旋转过程的温度场变化,并通过热态高温实验研究结晶器旋转速率对碳化物分布、形态、组成的影响.

1 结晶器旋转过程数值模拟

1.1 模型的简化与假设

(1)在电渣重熔过程中自耗电极插入深度始终不变且自耗电极之间的距离也始终保持不变;

(2)在电渣重熔过程中渣液面始终保持水平不变;

(3)钢的导热率、比热容和黏度是与温度相关的函数,其余的物性参数均为常数;

(4)渣的导热率和电导率也是与温度有关的函数,其余物性参数皆为常数.

1.2 模型的控制方程

(1)渣池电场−焦耳热模型[12].

式中:φ为电位,V;t为时间,s;r为柱坐标半径,m;z为柱坐标高度,m.

渣池通电过程产生的焦耳热Q可以描述为:

式中:Q为发热密度,J·m−3;为渣池内的电场强度,V·m−1;为渣池中的电流密度,A·m−2. 可以分别表示成:

将以上(3)和(4)代入式(2),可以得到渣池发热密度方程:

(2)渣池连续性方程.

式中:ρ为密度,kg·m−3;为速度矢量,m·s−1;t为时间,s.

(3)渣池动量方程.

(4)VOF多相流方程[13].

式中:α为熔渣体积分数;t为时间,s;为速度矢量,m·s−1.

(5)凝固传热模型.

式中:ki为导热系数,W·m−1·K−1;Cpi为比热容,J·kg−1·K−1;ρ为密度,kg·m−3;T为温度,K;t为时间,s;Si为内热源,J;r为柱坐标半径,m;z为柱坐标高度,m.

1.3 计算所需的相关参数

表1为计算所需要的相关参数.

1.4 计算结果与分析

(1)双极串联结晶器旋转过程渣池焦耳热的分布.

表 1 计算所需相关参数Table 1 Relevant parameters required for calculation

图 1 不同转速下渣池的焦耳热分布Fig.1 Joule heat distribution of slag pool with different mold-rotation speeds

图1为不同转速下渣池的焦耳热分布. 无论结晶器是否旋转,渣池内部的焦耳热分布规律是一致的,而且为对称分布. 焦耳热的最大值都存在于自耗电极之间且靠近电极一侧的下部和上部,这与文献中的表述一致[13−14]. 由于电渣锭电导率较高,因此电渣锭当中的焦耳热要比渣中的焦耳热小一个数量级. 电渣重熔过程中,电流优先选择“路径”最短的线路(即闭合回路中电阻最小的回路). 双极串联过程中,这条最短“路径”就是电流从电极一侧通过两电极中间的熔渣回到另一电极. 由于熔渣的导电率要远远低于钢的导电率,因而焦耳热最大值分布在两极之间.

(2)双极串联结晶器旋转过程渣池温度场/流场的分布.

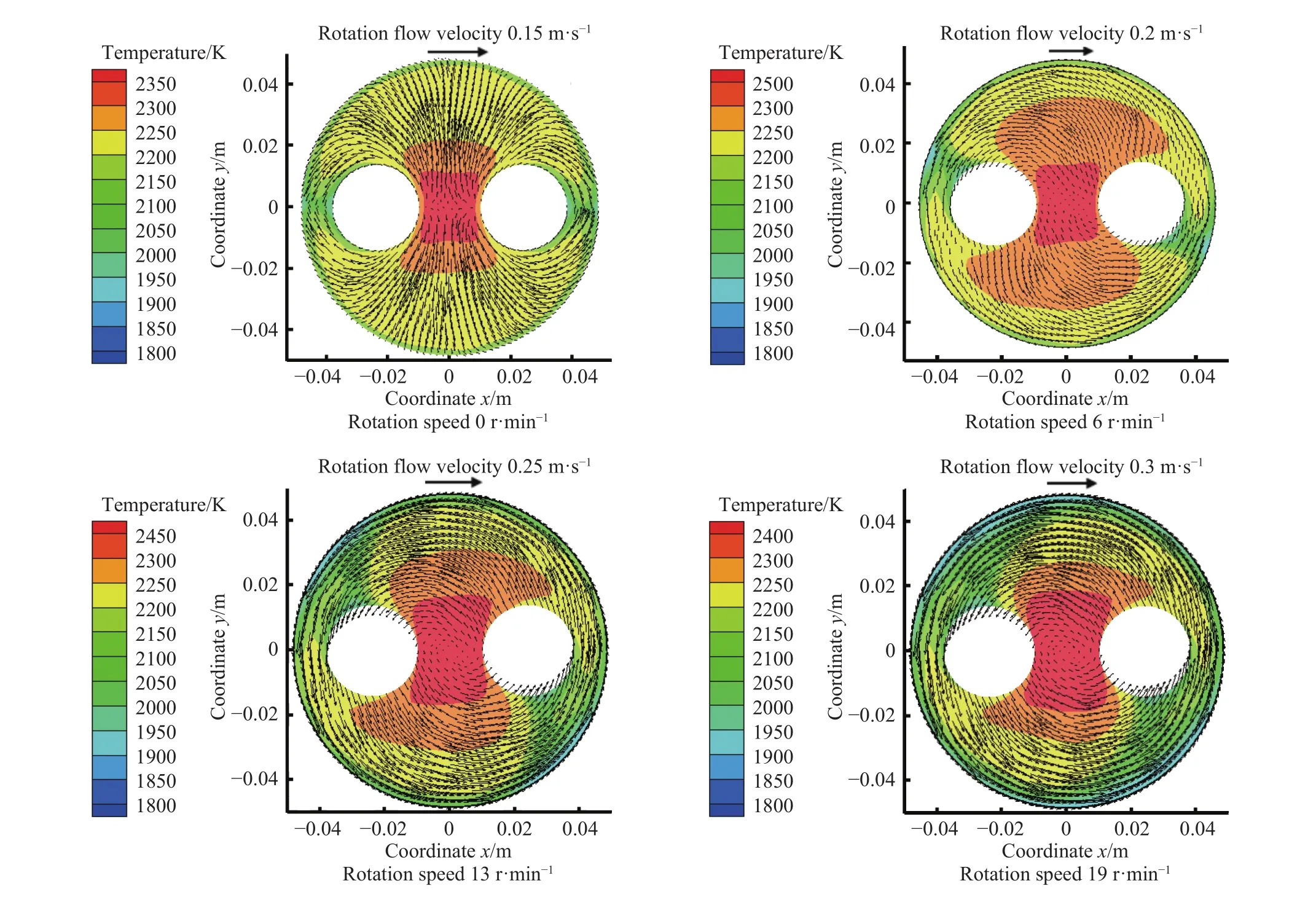

图2为渣池表面的流场和温度场分布. 当结晶器静止时,几乎所有的高温区集中在两根自耗电极之间,呈矩形分布;当结晶器转速为6 r·min−1时,高温虽然还是在自耗电极的中间,但是在结晶器旋转的的作用下,已有部分高温区已经不在电极之间,向外发散,而且高温区的形状开始发生改变. 随着结晶器转速进一步加大至13和19 r·min−1,高温区向外发散的面积更大,同时最高温度也降低了. 渣池的运动能够将温度较低的渣带入至高温区,被加热以后又被带出. 由于渣的导电率、导热系数与温度有关,渣在高温区(电流密度最大的区域)的流入与流出,导致了高温区电导率的变化,因而,在不同转速下温度最大数值是不相等的.

图 2 渣池表面的流场和温度场随结晶器旋转的变化Fig.2 Variations of the flow and temperature fields on the slag pool surface with different mold-rotation speeds

图3为渣/金界面的温度场和流场分布图. 可以看出,结晶器静止时,渣/金截面的高温区在两个自耗电极的正下方,这与单极电渣重熔不同(高温区在渣/金界面的中心),高温区的面积较小,温度分布不均匀,近边缘(沿x轴方向)与远边缘(沿y轴方向)的温差较大,中心温度较低,渣/金界面的流动较小且做无规则的流动;当结晶器转速为6 r·min−1时,高温区依然在两个自耗电极正下方,与0 r·min−1不同的是高温区变大,中心的温度也升高了,边缘与边缘之间的温差减小,渣/金的流动变大并且开始作环形流动;结晶器转速达到13 r·min−1时,高温区的面积进一步增大,渣/金界面环形流动加强,高温区的位置发生了改变,开始往边缘移动,高温区与边缘还有一定的距离,边缘与边缘之间的温差得到进一步减小;当结晶器的转速为19 r·min−1时,高温区的面积达到了最大值,高温区移动到了结晶器的边缘,渣/金截面的温差进一步减小.

图 3 渣−金界面处的流场和温度场随结晶器旋转的变化Fig.3 Variations of the flow and temperature fields on the slag/metal−pool interface with different mold-rotation speeds

(3)金属熔池温度场的变化.

图4为电渣重熔过程电渣锭/渣池的纵向温度场分布. 根据图4,得出了M2高速钢固/液相线的位置,如图5所示.

从图4、图5可以看出,结晶器转速越大,金属熔池越浅且平,两相区的厚度也减小. 与结晶器静止状态相比(0 r·min−1),结晶器旋转时,金属熔池深度分别降低了10.54%(19 r·min−1),8.81%(13 r·min−1)和7.38%(6 r·min−1);两相区的厚度分别减小了1.05%(19 r·min−1),0.94%(13 r·min−1)和0.03%(6 r·min−1).

2 结晶器旋转热态电渣重熔实验

2.1 实验

(1)实验设备及材料.

实验设备为结晶器旋转双极串联电渣重熔炉.实验材料为M2高速工具钢.

(2)实验过程.

① 重熔启动:实验采用热启动的方式启动. 首先将CaF2和Al2O3混匀,然后用石墨坩埚盛好,放入硅钼棒高温炉中熔化. 当温度达到1650 ℃时,迅速取出倒入结晶器中,重熔开始.

② 正常重熔:重熔电压、电流分别设定为34 V,1000 A. 当重熔过程稳定以后,使结晶器慢慢转动至设定转速. 实验过程设定四个转速:0,6,13和19 r·min−1.

③ 重熔结束:当重熔锭达到预定高度时,缓慢降低结晶器转速至零,断电. 当渣冒完全凝固后,脱模,迅速将电渣锭送入退火炉中进行去应力退火,退火温度710 ℃,保温两个小时后,随炉冷却至室温.

(3)检验分析.

电渣锭取样位置如图6所示.

① 碳化物三维形貌分析. 采用H2O2+ HF腐蚀液,在75 ℃下腐蚀2~3 s即可. 然后采用扫描电镜−能谱进行检测分析.

② 碳化物的物相分析. 委托国家钢铁材料测试中心进行检测. 首先对M2钢进行电解萃取,电解条件为:1%四甲基氯化铵+10%乙酰丙酮甲醇溶液,电流密度为0.04~0.06 A·cm−2,温度控制在0~5 ℃,总电流≤0.6 A. 电解完成后,收集电解残渣并清洗干净后,将粉末干燥并进行X射线衍射分析.

图 4 不同结晶器转速下电渣锭/渣池的纵向温度场分布Fig.4 Longitudinal temperature distribution of the ESR ingot and slag pool with different mold-rotation speeds

图 5 不同转速下液相线与固相线的位置. (a) 液相线; (b) 固相线Fig.5 Locations of liquidus and solidus phases with different mold-rotation speeds: (a) liquidus temperature; (b) solidus temperature

③ 电渣锭渣皮厚度的分析.

2.2 结果与分析

(1)渣皮厚度的统计分析.

图 6 试样切取示意图(单位:mm)Fig.6 Schematic of sample cutting (unit: mm)

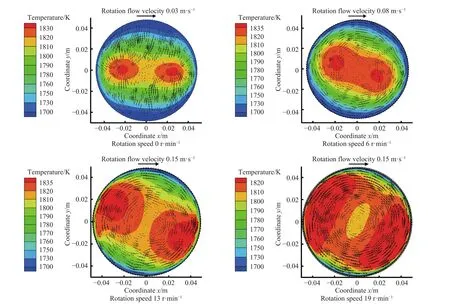

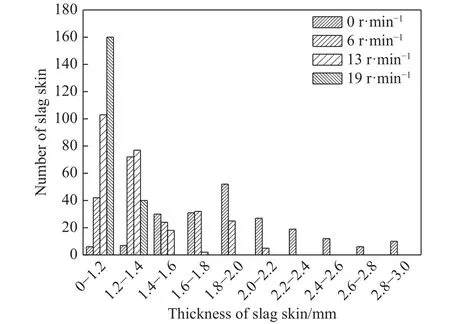

薄而均匀的渣皮不仅能够使电渣锭表面质量得到提高,而且也影响电渣重熔过程的传热. 实验对每个电渣锭上200块渣皮厚度进行了统计,如图7所示. 可以发现,结晶器静止不动时,电渣锭的渣皮厚度分布范围大,且分布不均匀. 随着结晶器的旋转,渣皮厚度变的薄而均匀. 当结晶器转速达到19 r·min−1时,渣皮厚度不大于1.4 mm.

图 7 结晶器旋转速度与渣皮厚度关系Fig.7 Relationship between mold-rotation speed and slag-skin thickness

渣皮的形成过程如图8所示. 由于结晶器侧部的强冷,渣池中首先形成一层渣皮,渣皮的厚度除了与渣本身的物理性质有关外,还与渣池的温度场分布有关. 如果渣池的高温区位于中心部位,边部的温度较低,则渣皮较厚;反之相反. 传统的双极串联电渣重熔炉,由于渣池边部和芯部的温差较大,导致渣皮较厚,表面质量较差. 随着结晶器旋转速度的增加,渣池的高温区从结晶器芯部逐渐移至边部,边部温度增加,渣皮厚度降低. 同样,渣−金界面高温区向边部的移动,导致金属熔池的高温区也向边部移动,如图3所示. 因此,渣池中形成的渣皮会部分被高温金属重新熔化,进一步降低渣皮厚度. 而渣皮厚度的减小,有利于结晶器的侧部传热,从而可进一步减小金属熔池深度.

图 8 渣皮形成过程Fig.8 Formation of slag skin during the ESR process

(2)结晶器旋转对碳化物分布及微观形貌的影响.

M2高速钢铸态组织中的碳化物分布如图9所示. 不论重熔过程结晶器是否旋转,碳化物都成网状分布,随着结晶器旋转其形貌发生了变化. 当结晶器静止时,碳化物的网格较大,而且有大块的碳化物聚集. 当旋转速度为6 r·min−1时,仍有大块碳化物析出,但是网格开始破碎. 特别是当旋转速度增加至19 r·min−1时,网格破碎明显,且网格变薄.

图10为碳化物的三维形貌图. 结晶器静止时,碳化物的尺寸较大,是以片状的形态出现;当结晶器转速继续增大至6 r·min−1和13 r·min−1时,碳化物的形貌依旧为片状,但是随着结晶器转速的增大,碳化物的尺寸有所减小;当结晶器转速为19 r·min−1时,碳化物的微观形貌发生变化,碳化物由很多细小的棒状碳化物和纤维状碳化物组成.研究已证实[15−16],这种形状的碳化物,在热处理时易分解成细小的碳化物,且分解的碳化物易于球化,从而提高最终刀具中碳化物分布的均匀性.

(3)M2高速钢中碳化物组织分析.

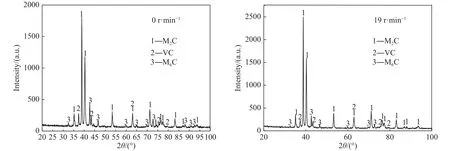

对0 r·min−1和19 r·min−1制备的电渣锭试样进行电解,并采用X射线衍射对两个试样萃取的碳化物粉末进行物相分析,如图11所示. 无论结晶器旋转与否,M2高速钢中碳化物的类型始终不变,由M2C、MC和M6C碳化物组成;其中M2C,M6C和 MC碳化物的衍射峰依次减弱.

由图11的结果采用直接对比的方法可以计算出各物相的相对质量分数. 其计算方法如下[17]:

其中:wMC为 MC的相对质量分数,IMC、IM2C、IM6C为MC、M2C、M6C衍射峰中最强峰的衍射强度,KMC、KM2C、KM6C是与待测物质结构相关、而与含量无关的物理量. 计算结果如图12所示. 从中可知,当结晶器静止时,以M2C碳化物为主,其相对质量分数为78.05%,MC碳化相对质量分数为6.36%,M6C碳化物相对质量分数为15.58%. 而转速为19 r·min−1时,同样是以M2C碳化物为主,其相对质量分数为88.54%,较上者增加了13.44%;MC碳化物相对质量分数为5.44%,而M6C碳化物减少至6.01%,减少了61.40%. 在热处理过程中,由于M2C碳化物的高温不稳定性,它可以分解成更为细小的MC和M6C且利于球化,可以改善M2高速钢中碳化物的分布;M6C碳化物为鱼骨状,在高温下能够保持稳定,不易被分解,同时在轧制过程中也不易破碎,即使被破碎,也会带有棱角和尖角,增大M2高速钢开裂的几率,因此M6C的降低也有利于高速钢质量的改善.

图 9 不同结晶器转速对网状碳化物的影响Fig.9 Effect of different mold-rotation speeds on the carbide network

图 10 不同结晶器转速下碳化物的三维形貌Fig.10 Three-dimensional morphology of the carbides under different mold-rotation speeds

图 11 结晶器转速为0与9 r·min−1时高速钢萃取碳化物粉末的X射线衍射图Fig.11 XRD pattern of carbide powder obtained from high-speed steel at the mold-rotation speed 0 and 9 r·min−1

图 12 结晶器转速对碳化物组成的影响Fig.12 Effect of mold-rotation speed on carbide composition

图 13 电渣重熔过程金属熔池的界面形状Fig.13 Interface shape of metal pool during ESR

(4)分析.

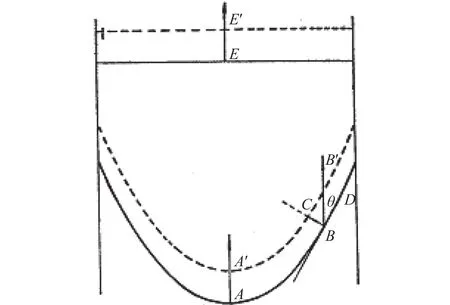

碳化物组织的细化与局部凝固时间有关. 局部凝固时间(LST)标志合金在固液两相区的停留时间,即合金完成凝固所消耗的时间,它是评定合金显微结构的重要判据,决定合金一次晶轴间距、二次晶轴间距. 局部凝固时间越短,枝晶间距越小,元素偏析越轻,有利于碳化物的细化. 图13为电渣重熔过程金属熔池的界面形状. 电渣重熔过程中,局部凝固时间、局部凝固速度的表达式如下[18].

式中:Vr为局部凝固速度,mm·min−1;X为两相区宽度,mm;V为电渣重熔轴向速度,mm·min−1;LST为局部凝固时间,min;θ为局部界面的切线与界面轴向BB’的交角(图13).

Flemings[19]指出,局部凝固时间LST和枝晶晶轴间距d的关系为:

式中:d为晶轴间距,μm;k1、k2为常数,由合金成分确定.

从图13可以看出,随着结晶器的旋转,金属熔池深度降低,θ角度增大,由公式(12),局部凝固速度增加. 同时,两相区厚度即X也随着结晶器旋转速度的增加而降低. 根据公式(13),局部凝固时间减少. 根据公式(14),枝晶间距降低,元素偏析减轻.

在M2凝固过程中,由于选分结晶,当C元素与V、Mo、Cr、W等合金元素的溶度积达到了析出的热力学条件时,一次碳化物产生,并在随后的凝固过程中长大. 当结晶器静止时,二次枝晶间距较大,元素偏析较重,为碳化物的长大提供了空间,如图14(a)所示(PDA为一次枝晶臂;SDA为二次枝晶臂),因此碳化物的尺寸较大;当结晶器转速增大,枝晶间距变小,元素偏析程度减轻,碳化物生长的空间受限,碳化物的长大被抑制,如图14(b),碳化物尺寸变小. 同时,由于凝固过程元素偏析程度降低,液相中满足MC、M6C等碳化物析出的合金元素浓度降低,因此碳化物数量也相对降低. 但是在M2凝固过程中,高速钢中不同种类的碳化物由于其形成的热力学条件不同,其析出顺序是不同的. 根据文献[20],M2凝固时,碳化物的析出顺序是MC>M6C>M2C,即MC先析出,之后MC和M6C同时析出,最后MC、M6C和M2C同时析出. M2高速钢中,铸态组织中的MC主要是VC型碳化物,由于M2中V含量较低,因此冷却速度对V偏析影响较小,从而对VC碳化物的形成影响也较小,且碳化物总量也较少. 而M6C是在凝固过程由于液相中合金元素的偏析所造成,偏析越大,M6C产生量越大,因此结晶器旋转导致的元素偏析程度降低,其生成量减少. 而M2C主要在凝固末端形成,此时凝固已接近完成,因此元素的偏析对其影响也较小. 另外,M2C碳化物中的金属元素主要是Mo、V、W,还含有少量的Cr和Fe,这些元素在M2高速钢中大量存在,因此M2C碳化物产生量较多[21].

图 14 碳化物生长示意图. (a)ω=0;(b)ω>0Fig.14 Schematic of carbide growth: (a) ω=0; (b) ω>0

3 结论

(1)数值模拟结果表明,随着结晶器旋转速度的增加,渣池的高温区向结晶器边部移动,金属熔池深度变浅,两相区宽度降低.

(2)随着结晶器旋转速度的增加,渣皮厚度变薄且更加均匀;网格破碎明显,且网格变薄;碳化物由片状改变为细小的棒状;碳化物的类型始终不变,由M2C、MC和M6C组成,但是M2C含量增加,MC和M6C含量降低.

(3)结晶器旋转导致金属熔池深度降低、两相区宽度收窄,改善了凝固条件,减轻了元素偏析,使碳化物组织得以细化.