电动汽车集成热管理研究进展

2020-06-08姚孟良甘云华梁嘉林

姚孟良,甘云华✉,梁嘉林,李 勇

1) 华南理工大学电力学院,广州 510640 2) 华南理工大学机械与汽车工程学院,广州 510640

日益严峻的能源危机和环境污染是当今世界面临的两大难题[1]. 电动汽车与传统内燃机汽车相比具有能源利用效率高[2]、污染物排放少等优点[3],能够有效缓解能源危机和环境问题. 世界各国都在大力发展电动汽车,我国“十三五”规划中也明确指出:“实施新能源汽车推广计划,提高电动车产业化水平. ”温度是影响电池性能的关键因素[4-5],电池充放电过程中温度过高可能造成电池腐蚀、分解甚至爆炸[6],温度过低则可能造成电池功率和容量衰减、充放电效率下降[7]. 电动汽车夏季制冷时压缩机由电机驱动,冬季难以利用内燃机余热供暖[8]. 电动汽车所有辅助系统中空调系统能耗最大[9],严重影响汽车的行驶里程[10]. 此外,电机驱动系统温度较高时,其寿命和效率会急剧下降[11]. 因此,研发高效的热管理系统,使电池、乘员舱、电机驱动系统处在适宜的温度范围内是推进电动汽车发展的必要措施.

电动汽车集成热管理系统由电池热管理、乘员舱热管理和电机驱动系统热管理中的两个或三个子系统组成,各热管理子系统的性能相互影响,存在复杂的耦合关系. 近年来,电池热管理、乘员舱热管理和电机驱动系统热管理都取得了较多的研究成果,然而现有的热管理研究往往针对某单一系统展开,割裂了各子系统之间的耦合关系,忽视了对整车层面热管理系统性能的分析,因此亟需对电动汽车集成热管理系统进行统筹设计. 本文从电动汽车集成热管理系统构建过程中的关键问题出发,首先阐述各热管理子系统的产热模型,其次介绍各子系统热管理的方法,重点分析集成热管理系统的研究现状、运行控制和性能评价,最后总结电动汽车集成热管理系统研究中亟需解决的问题并进行展望.

1 产热模型

电动汽车集成热管理系统的作用是妥善解决车内热量产生与传输的问题,车内的热源主要有电池产热、空调系统冷热负荷以及电机驱动系统产热. 电池和电机驱动系统的产热量是空调系统所要考虑的重要因素之一,整车冷热负荷的计算是空调系统选型的依据,因此准确建立各子系统产热模型是集成热管理系统设计优化的理论基础.

1.1 电池产热模型

电池产热模型按原理可分为电化学−热耦合模型、电−热耦合模型和热滥用模型,本文主要介绍电池在正常工作情况下的电化学−热耦合模型和电−热耦合模型. 从传热角度看,电池的产热、散热过程是一个有时变内热源的非稳态过程,其遵循能量守恒方程[12]:

式中,ρ为电池单元的密度,kg·m−3;c为电池单元的比热容,J·(kg·K)−1;λ为电池单元的导热系数,W·(m·K)−1;T为电池单元的温度,K;τ为时间,s;q˙为电池单元的产热率,W·m−3. 由式(1)可知,通过求解电池导热微分方程可以解决电池温度场分布这一传热学问题,因此对电池产热率的 计算是求解该热问题的关键之一. 目前最常用的计算电池产热率的模型是Bernardi产热率模型[13]:

式中,I为电流,A;Vb为电池体积,m3;U0为开路电压,V;U为工作电压,V.

电化学−热耦合模型是以电化学反应产热为基础,利用能量守恒定律来研究电池内部的热特性,进而指导电池单体内部参数的微观设计. 近年来主要通过提高模型维数[14]、细化产热和热传递过程[15-16]来研究电池热特性,张立军等[17]基于多孔电极理论和温度场相似准则提出了电化学−热耦合模型的建模思路(图1),通过该模型研究电池内部分层结构发热分布和温度场预测.

电−热耦合模型通过计算电池内部电流分布仿真温度分布,通常用来指导电池尺寸、电极大小、电极分布和电池组散热系统等宏观设计. 姬芬竹等[18]在Bernardi产热率模型的基础上建立了LiFePO4电池三维电−热耦合模型,其数学控制方程分别为:

图 1 电化学−热耦合模型的建模思路与耦合过程[17]Fig.1 Modeling idea and coupling relationship of electrochemical-thermal coupling model[17]

式中,ρp、ρn、ρr分别为正极片集流体、负极片集流体和电池极板密度,kg·m−3;Cp、Cn、Cr分别为正极片集流体、负极片集流体和电池极板的比热容,J·(kg·K)−1;kpx、kpy、kpz分别为正极片内沿x,y,z方向的导热系数,W·(m·K)−1;knx、kny、knz分别为负极片内沿x,y,z方向的导热系数,W·(m·K)−1;krx、kry、krz分别为电池极板内沿x,y,z方向的导热系数,W·(m·K)−1;分别为正极片集流体、负极片集流体和电池极板的产热率,W·m−3;、分别为正极片集流体、负极片集流体和电池极板的散热率,W·m−3;Jp、Jn分别为正负极片内的电流密度,A·m−3;Ip、In分别为流经正极片集流体和负极片集流体的电流,A;Rpp、Rpn分别为正极片集流体和负极片集流体的等效极化内阻,Ω;σcp、σcn分别为正负极片的电导率,S·m−1;∆ϕp、∆ϕn分别为正负极片内电势差,V;Itp、Itn分别为流经正负极片的电流,A;hp、hn分别为正负极片的厚度,m;Sp、Sn分别为正负极片在xy平面内的面积,m2. 通过该模型仿真研究了自然冷却和强制空气对流换热冷却下电池的产热和散热特性,基于仿真结果对出风口的位置进行了优化.

1.2 空调冷热负荷

电动汽车冷热负荷的确定以建筑物冷热负荷计算方法为基础,将汽车视为“运动的建筑物”,乘员舱视为“移动的房间”. 汽车空调冷热负荷计算方法可分为稳态传热法、准稳态传热法和非稳态传热法3种[19]. 鉴于影响整车冷热负荷的因素很多,包括气象参数、车身结构及材料、车辆速度、乘员人数、乘员舱电器发热量和电池包发热量等[20].目前关于电动汽车冷热负荷的计算通常采用稳态传热法,通过仿真软件实时研究不同参数的变化对整车冷热负荷的影响. 叶立等[21]根据式(13),使用一维仿真软件探寻影响夏季整车热负荷的最大因素,结果表明前窗玻璃的吸收比、透射比越低,安装倾角越大,前窗玻璃传入的热负荷越小.

式中,QE、Qe、Qb、Qa、Qp、Qg和Qba分别为乘员舱总热负荷、通过车身围护结构传入乘员舱的热负荷、通过车窗传入乘员舱的热负荷、车内驾驶员及乘客散发的热量、新风热负荷、乘客舱内的电器散热热负荷和电池包传入乘员舱的热负荷,单位均为W.

1.3 电机产热模型

电机将电能转化为机械能的过程中会产生能量损耗,主要包括铁芯损耗、绕组损耗和机械损耗.

目前,计算电机铁芯损耗普遍使用的是Bertotti分立铁耗模型[22],其表达式如下式所示:

式中,等号右侧三项分别为磁滞损耗、涡流损耗和附加损耗,f为交变磁场频率,Hz;B为基波磁通密度幅值,Wb·m−2,kh、ke和kα均为损耗系数.

绕组损耗主要为基本铜耗,可根据焦耳-楞次定律求得:

式中,Pcui为绕组i铜损值,W;Ii为绕组i中电流,A;Ri为工作时绕组i的电阻,Ω.

机械损耗通常可由经验公式进行计算.

上述的产热模型能够基本满足集成热管理系统中不同热源产热量的计算,但对于复杂的产热过程描述,还需要进一步完善.

2 热管理方法

电动汽车电池、乘员舱和电机驱动系统针对各自的热管理需求都已发展出相应的热管理方法,然而随着电动汽车性能参数的提高,对热管理系统的效果、动态响应特性和经济性等都提出了更为严苛的要求,现有的研究在优化某一热管理系统性能的基础上,着眼于将不同热管理子系统进行耦合.

2.1 电池热管理

电池热管理包括高温时对电池冷却和低温时对电池加热,按使用介质不同可分为空气、液体、相变材料和热管热管理系统. 空气热管理系统以其结构简单、成本低及后期维护方便等优点[23],最早应用于电池热管理系统. 然而随着电池组能量密度的增加和快充技术的发展,电池组在短时间内会产生大量热量,研究结果表明以空气为传热介质难以将电池的温度和温差控制在合理范围内[24-25].与空气相比,液体介质具有更高的热容量和传热系数[26],因此液体热管理系统更能达到动力电池的热管理需求[27]. 目前关于液体热管理系统的研究集中在流道几何结构优化设计[28]、不同冷却介质强化换热[29]、流速和流向控制[30]等方面. 制约液体热管理技术发展的主要因素在于该系统复杂,需要较多附属设备,增加整车质量且存在泄漏风险. 相变材料指在特定温度下发生相变并吸收或释放能量的物质. 相变材料以其成本低、冷却效果优异、储能能力巨大等优点,成为近年来电池热管理的热点[31]. 然而相变材料导热率低、流动性差、体积变化大,因此通过添加纳米材料[32]、金属翅片[33]、多孔介质[34]等导热材料,与空气[35]、液体[36]等介质组成的复合热管理结构成为主要的研究方向. 热管是基于气液相变原理制成的高效传热元件,具有热响应速度快、结构紧凑等优点,广泛应用于能源化工、航空航天、电子电力等领域[37-38].但热管仅仅是一种传热元件,在将电池中的热量导出后还需要与其他散热方式结合,因此关于热管冷却系统的研究主要集中在研发高效新型热管[39-40]或将热管作为高效传热元件与空气[41]、液体[42-46]、相变材料[47]结合组成复合热管理系统.

2.2 乘员舱热管理

电动汽车与传统内燃机汽车一样需要空调系统来保证司乘人员的舒适度和驾驶的安全性. 目前,电动汽车空调系统普遍采用的是蒸汽压缩式单冷型空调与PTC(Positive temperature coefficient)电加热器或燃油加热器结合的方式. 这种空调方式与传统燃油车空调系统差异最小,最受汽车厂家青睐,然而PTC电加热器耗电量大,会严重缩短电动汽车行驶里程[48];燃油加热器系统复杂,且同样会产生环境污染问题. 热泵型空调既可以夏季制冷又可以冬季制热,且制热的理论运行效率大于1,采用热泵型空调系统替代加热设备实现冬季取暖成为当前研究的热点. 但是热泵型空调系统也存在一些缺点,如冬季气温较低时热泵效率下降,存在结霜等问题. 因此目前的研究主要集中在采用辅助加热器[49]、余热回收[50]等技术提高热泵系统在冬季的性能,设计新的热泵循环回路解决热泵除霜[51]和挡风玻璃除雾问题[52]. 近年来,随着人们环保意识不断增强,传统含氟氯烃类制冷剂已逐渐被淘汰,部分学者正在研究环保型制冷剂[53]在汽车空调中的应用. 此外,热电汽车空调系统[54]、磁热汽车空调系统[55]、储能汽车空调系统[56]、吸附式汽车空调系统[57]也都在研发阶段.

2.3 电机驱动系统热管理

电机驱动系统热管理主要处理冷却问题,根据冷却介质不同分为风冷和液冷等. 风冷的效果较差,在电机中会引起通风损耗,降低电机效率;采用液体冷却能迅速带走电机驱动系统的产热量,使其能够长时间在适宜的温度下工作. 目前关于电机驱动系统热管理的研究主要集中在冷却流道优化设计[58]和冷却介质选择[59]等方面.

2.4 集成热管理

在当前电池能量密度和整车质量制约的情况下,降低辅助系统的能耗和提高动力系统的效率是延长电动汽车行驶里程的可行方式. 保证动力电池处在适宜的温度范围内可为整车提供一个稳定可靠的动力,而空调系统性能提升能够节省更多的能量,从而提升汽车行驶里程. 人体舒适的温度区间与电池适宜的工作温度区间接近,且电机余热在冬季是一种可利用的热源. 目前集成热管理系统常见的耦合方式是以空调系统为主体,在其蒸发器侧(冬夏不同)并联支路换热器,利用空调系统制冷或制热过程为电池包提供额外的冷源或回收电机驱动系统的余热,在满足乘员舱热舒适的同时实现电池或电机驱动系统的热管理需求.

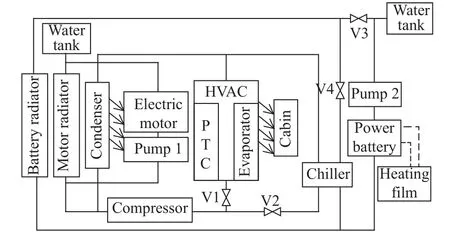

由上所述,电池、乘员舱和电机驱动系统分别有不同的热管理方法,这些热管理方法在效果、安全性、稳定性和经济性等方面各有所长,因此根据实际需求选择特定的耦合方式并进行恰当的设计匹配是集成热管理系统发挥优势的关键. 刘志勇等[60]分析某车型的热管理需求后提出了一种集成热管理系统,如图2所示. 该系统夏季采用单冷型空调制冷,在其蒸发器侧并联支路换热器为电池包散热提供冷源;冬季采用水加热器为乘员舱供暖,在该支路侧并联热交换器为电池组加热. 试验结果表明该集成热管理系统能够满足乘员舱及电池组的热管理需求. 方财义等[61]设计了如图3所示的整车热管理系统,该系统同样采用在单冷型空调蒸发器侧并联热交换器的方式解决乘员舱和电池包的夏季热管理需求,并为电池包专门设计了液冷回路,当电池包温度在38~45 °C时,仅采用液冷回路为电池包散热. 冬季则直接采用PTC电加热器和电加热膜分别为乘员舱和电池包加热,减少了加热中间液体介质的环节. 此外,该系统还将电机驱动系统热管理考虑在内并优化了各散热部件的排布位置,由于空调冷凝器表面温度最高,因此以汽车行驶方向为正,将电池散热器和电机散热器上下布置且置于空调冷凝器前方.

图 2 空调系统及电池热管理系统原理图[60]Fig.2 Schematic of air conditioning system and battery thermal management system[60]

图 3 整车热管理系统方案设计[61]Fig.3 Vehicle thermal management system design[61]

电机余热在冬季是一种可以利用的热源,在传统电机液冷回路上并联热交换器,再将该热交换器并联到热泵系统蒸发侧(冬季工况)作为其低温热源,通过热泵技术回收电机余热既可以降低电机驱动系统温度也能提高集成热管理系统的性能. Tian等[62]提出了一种集车内热舒适、电池冷却和电机余热回收为一体的电动汽车集成热管理系统EVTMS(Electric vehicle thermal management system),如图4所示. 该系统充分利用了热泵技术的优势,在热泵系统两个换热器侧分别并联热交换器支路,冬夏季通过不同循环支路电磁阀开闭实现与热泵技术耦合. 结果表明,在开启电池冷却回路后PCCR(Percentage of cooling capacity reduction)在26.3%~32.1%之间,电机废热回收率在18.73%~45.17%之间. 此外,通过实验数据验证了EVTMS仿真模型,仿真结果表明采用电池冷却可使电池荷电比降低10.60%,采用电机余热回收可使加热COP(Coefficient of performance)提高25.55%. 与PTC加热器相比,EVTMS提高了31.71%行驶里程. 杨小龙等[63]也进行了相关的研究工作,设计了如图5所示的纯电动轿车整车综合热管理系统并进行了冬夏季仿真研究,结果表明整车综合热管理系统可为车内、电机及电池提供良好的热环境,特别是对于冬季制热模式,与PTC电加热器相比,纯电动轿车采用热泵系统,其制热运行时的整车电能消耗可降低16.4%,续驶里程可提高18.3%.以上研究表明,将热泵技术应用于电动汽车集成热管理系统中具有广阔前景.

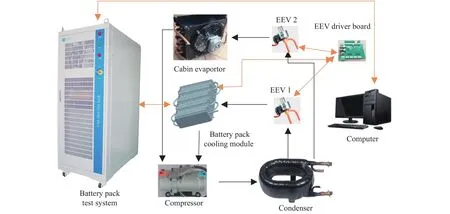

为减少整车质量、热管理系统体积及液体泄露风险,部分学者正在尝试将制冷剂直接蒸发冷却电池包技术应用到整车热管理系统中. Cen等[64]提出了一种取消中间液冷介质传热环节,利用电动汽车空调制冷剂直接冷却锂离子电池的集成热管理系统,如图6所示. 该集成热管理系统为双蒸发器设置,一个蒸发器为乘员舱制冷,另一个特制蒸发器为电池包散热. 由于乘员舱和电池包的产热量和对热管理温度要求不同,因此该集成热管理系统利用自控模块分别调节两个电子膨胀阀的开度从而控制两个蒸发器的制冷量和蒸发温度,改进了传统双蒸发环路集成热管理系统共用一个膨胀阀节流后再分流制冷剂的做法. 实验结果表明,在极端环境温度高达40 ℃的情况下,集成热管理系统可以很容易地将电池组温度控制在35 ℃以下. 当其放电倍率为0.5、1或1.5 C时,电池包温差小于4 ℃. 这说明针对极端高温的气候条件,采用制冷剂直接蒸发冷却是进行电池热管理的一种可行方式.

图 4 电动汽车集成热管理系统[62]Fig.4 Schematic of proposed EVTMS[62]

图 5 纯电动轿车整车综合热管理系统原理图[63]Fig.5 Schematic diagram of BEV’s integrated vehicle thermal management system[63]

综上所述,不同的热管理方法能够解决电动汽车热管理中的某一问题,集成系统中热管理对象逐渐由两个增加到三个,空调子系统从单冷型发展到热泵冷暖型,热管理介质由气体过渡到液体,制冷剂直接冷却,电动汽车集成热管理系统朝着轻量化、紧凑化和集成化方向发展. 当前研究探索了不同热管理子系统之间的耦合方式,并针对某特定工况进行实验研究,未充分考虑实际情况下的多变因素,应对电动汽车集成热管理系统进行实际测试,分析热管理系统的动态响应特性、安全性、稳定性和经济性等.

图 6 集成热管理系统原理图[64]Fig.6 Schematic of the experimental test rig[64]

3 集成系统运行控制

电动汽车集成热管理系统耦合了不同的热管理对象,因此系统的运行控制显得尤为重要. 只有通过合理有效的控制策略对集成热管理系统运行参数进行优化控制,才能真正发挥集成热管理系统取长补短的优势. 鉴于电动汽车集成热管理系统的复杂性,仅仅通过实验无法对集成热管理系统进行全面的研究,目前多通过建立仿真系统,在验证仿真系统准确性的基础上通过改变仿真参数和新的控制策略对集成热管理系统进行优化研究.

冯权等[65]对某款纯电动汽车的动力总成热管理系统进行研究,基于AMEsim软件搭建了包括驱动电机、电机控制器和动力电池的分布式一维冷却系统,并基于实际台架验证了搭建模型的准确性. 在Simulink软件中设计模型预测控制器,以热源的发热功率作为扰动量,冷却水泵流量和风扇转速作为操作变量对冷却系统的控制策略进行了优化,通过和AMEsim软件的联合仿真,结果表明相比PID控制和开关阈值控制,采用模型预测控制的热管理系统响应性能更好,对于温度的变化会提前做出反应,同时也减少了冷却系统的能量消耗.

一维系统仿真模型能够从系统角度研究不同部件之间的匹配关系及对系统整体性能的影响,三维模型侧重于对研究对象细节的分析和优化[66].Liu等[67]针对纯电动汽车发动机舱内换热部件多、热交换过程互相影响的特点提出了如图7所示的纯电动汽车发动机舱热管理系统一维/三维联合仿真框架,通过关联算法使一维空调系统和动力系统与三维发动机舱内冷凝器模型、电池散热器以及电机散热器进行联合计算,仿真研究了集成热管理系统中空调负荷变化与冷凝器、电池散热器及电机散热器排布位置之间的互相影响. 结果表明,当冷凝器置于电机和电池散热器之前时,随着空调负荷的增大,电机和电池散热系统冷却效果会减小;当冷凝器置于电机和电池散热器之后时,空调系统负荷变化对动力系统冷却性能影响不大. 该研究方法为电动汽车集成热管理系统的优化设置及运行控制提供了新的思路.

由上可知,采用一维系统仿真模型能够从整体角度优化电动汽车集成热管理系统的控制策略,从而提高集成热管理系统的性能. 然而仅采用一维仿真模型无法对集成热管理系统中核心换热部件的三维结构如形状、尺寸和位置等三维细节进行优化,进一步的研究应采用一维与三维联合仿真的形式研究不同运行控制策略对集成热管理系统的影响.

4 集成系统性能评价

电动汽车集成热管理系统具有多热源、多温区和变温度的特点,现阶段不同的热管理子系统采统用不同的性能评价指标,如采用电池温度和温差来评价电池热管理系统的性能,采用性能系数COP即获得收益(制冷量或制热量)与付出代价(耗电量)的比值来评价乘员舱热管理系统的性能,采用电机温度来评价电机驱动系统热管理的性能等,且上述热管理目标在实现过程中存在相互矛盾之处,未引入工艺、成本、质量、强度、密封性等现实考量,缺少标准化和通用化的综合评价体系.

图 7 纯电动汽车发动机舱热管理系统框架[67]Fig.7 Underhood thermal management system framework of PEV[67]

电动汽车集成热管理系统是一种热力学系统,采用热力学方法可以从系统角度对集成热管理系性能进行优化设计. Hamut等[68]采用热力学第二定律对一种增程式电动汽车的集成热管理系统进行性能分析,通过分析系统的㶲效率对热管理回路中各个部件进行优化,从而提高集成热管理系统的性能. 研究结果表明,系统与周围环境之间的传热和系统部件内部的流体摩擦是造成集成热管理系统不可逆的主要因素. Javani等[69]设计了一套包含汽车空调和电池的集成热管理系统,该系统中采用相变材料十八烷作为电池的冷却介质,通过在空调系统中设置平行蒸发器为相变材料提供冷源. 通过㶲分析发现,整个系统的㶲效率为31%,最大㶲损失率为0.4 kW,与系统中其他部件相比换热器的㶲效率最低. 在此基础上,还研究了整个集成热管理的环境效益,指出提高系统的㶲效率可减少温室气体排放量并提高系统可持续性. 最后,采用遗传算法,以系统最大㶲效率和最低成本率为优化目标,结果表明该系统的最大㶲效率和最低成本率分别为34.5%和1.38 $·h-1.

当前关于电动汽车集成热管理系统的综合评价体系研究较少,而这一综合评价体系可以为电动汽车集成热管理系统的发展提供指导方向,促进其在实际车型中的应用. 当前研究多关注单一系统性能优化,较少从整车层面引入现实考量来综合评价集成热管理系统的性能,进一步的研究应以热力学定律为基础,考虑实际因素,建立标准化和通用化的综合评价体系.

5 结语

温度是影响电动汽车性能的关键因素,高效的电动汽车集成热管理系统对于电动汽车的发展具有重要意义. 随着电动汽车对热管理系统要求的提升,电动汽车集成热管理系统还存在以下几个方面的问题亟待解决:

(1)电池产热模型、冷热负荷计算模型、电机驱动系统产热模型是集成热管理系统设计的基础. 应进一步研究不同产热模型的机理,提高模型的预测精度,为设备优化设计和工程应用提供理论支撑.

(2)电动汽车集成热管理系统应朝着轻量化、紧凑化、集成化方向发展. 当前的热管理研究侧重某单一热管理系统的性能优化,忽视了各热管理子系统之间的互相影响. 进一步的研究应利用热泵技术、热管技术和直接蒸发冷却电池包等先进的热管理方法从集成系统层面综合考虑热管理各子系统之间的耦合关系,提升电动汽车集成热管理系统性能.

(3)电动汽车不同的驾驶工况对于集成热管理系统中各子系统的要求不同. 进一步的研究可采用一维/三维联合仿真的方法面向不同的集成热管理系统制定针对性的运行控制策略及优化控制方法,从而满足复杂多变的运行工况下电动汽车的热管理需求.

(4)当前研究多关注于提升某单一热管理系统的性能指标,而忽视了工艺、成本、质量、强度、密封性等多方面因素的影响,缺少标准化和通用化的综合评价体系. 进一步的研究应充分考虑集成热管理系统中不同因素之间的制约关系,制定标准化的测试方法,提出相应的综合评价指标,推动电动汽车集成热管理系统的发展.