三种防腐蚀抽油杆在CO2驱采条件下的腐蚀评价与优选

2020-06-08管英柱王长权刘文博

乔 琦,管英柱,王长权,刘文博

(长江大学 石油工程学院,武汉 430100)

CO2是一种有效的驱油剂,CO2驱采油技术已成为近年来油田提高采收率的主要技术之一[1-2]。但是,在CO2注入过程和CO2突破后在生产井产出的过程中,CO2会与水接触形成弱酸,易对注入井和生产井的井筒管柱及井下附件工具造成较严重的腐蚀,从而影响油田的正常生产,也会造成安全隐患[3]。

将塑料或耐腐蚀金属包覆或电镀在抽油杆表面制成防腐蚀抽油杆,可以减缓腐蚀。目前,市面上常用的防腐蚀抽油杆有镀铬或钨型防腐蚀抽油杆、合金钢防腐蚀抽油杆、包覆型防腐蚀抽油杆[4],而关于这些防腐蚀抽油杆的腐蚀评价与优选研究较少,故本工作选取镀钨型、KH型合金钢和聚乙烯包覆型三种具有代表性的防腐蚀抽油杆,以X区块为背景,通过室内动态腐蚀试验和力学试验等模拟三种材料在CO2腐蚀条件下的耐腐蚀性能和力学性能。在多组试验条件下得到三种材料在不同腐蚀环境中的腐蚀规律和腐蚀前后抽油杆强度的变化,以期筛选出耐磨、耐蚀的抽油杆。

1 试验

1.1 试样

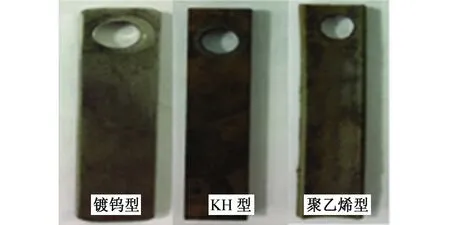

试验材料采用KH型、聚乙烯包覆层和镀钨钢型防腐蚀抽油杆,其表面化学成分见表1。KH型抽油杆采用镍铬系合金钢制成,该材料通过降低含碳量和加入少量镍铬耐腐蚀元素,达到防腐蚀效果;聚乙烯包覆型抽油杆杆体采用常规钢材,杆体表面防腐蚀层采用高分子聚乙烯,包覆厚度为1.96~2.00 mm,该材料具有较强的耐蚀性和耐磨性,可以提高抽油杆的使用寿命;镀钨型抽油杆是表面电镀耐蚀且高硬度金属元素的抽油杆,镀层厚度为176~248 μm,该镀层具有抗高温氧化性好、耐磨耐蚀性佳及与杆体结合能力强等优点。文中试样为采用三种防腐蚀抽油杆制得试样。

表1 抽油杆表面的化学成分Tab. 1 Chemical composition of the surface of sucker rods %

动态腐蚀试验用试样尺寸为50 mm×10 mm×3 mm;力学试验用试样依照GB/T 228-2002《金属材料室温拉伸试验方法》标准进行,将三种防腐蚀抽油杆材料加工成长小于等于270 mm,直径25 mm,基面偏差小于2.5%的不同标准比例试件[5]。

1.2 试验

利用高温高压动态腐蚀结垢评价仪,模拟了CO2驱采出井的腐蚀环境,考察了CO2含量对三种抽油杆腐蚀速率的影响。CO2含量指在常温常压下注入CO2的体积占整个油水体系的体积百分数,本工作中CO2含量为20%、50%、80%。

室内动态腐蚀模拟试验的流程如图1所示。X区块地层温度为60 ℃,地层压力为19 MPa,故设定试验温度为60 ℃、试验压力为19 MPa,根据行业标准设定试验时间为72 h。X区块采出液为含CO2的高矿化度(70 611.36 mg/L)油水混合液,试验溶液为油田采出水与凝析油的混合液,为研究矿化度对三种抽油杆腐蚀速率的影响,将矿化度为0的溶液记为溶液1,矿化度为70 000 mg/L的溶液记为溶液2。

图1 动态腐蚀模拟试验的流程图Fig. 1 Flow chart of dynamic corrosion simulation test

试验结束后,取出挂片,用石油醚、自制酸液、无水乙醇清洗后吹干[6-7],腐蚀速率rc的计算方法参照SY/T 5273-2014《油田采出水处理用缓蚀剂性能指标及评价方法》,使用精度为0.1 mg的电子天平称量[8-10],按式(1)计算腐蚀速率:

(1)

式中:rc为均匀腐蚀速率,mm/a;m和m1分别为试验前后试片的质量,g;S为试片的总面积,cm2;ρ为试片的密度,g/cm3;t为试验时间,h[11]。

1.3 力学试验

为模拟试样在真实井下环境中的受力情况,在力学性能测试前,将试样浸泡在含有CO2原油(含水50%、矿化度70 000 mg/L、压力19 MPa)中1个月,与未浸泡试样的拉伸测试结果进行对比分析,测试包括:抗拉强度、屈服强度及断后伸长率。拉伸试验在电子万能试验机测试系统仪上完成。

将拉伸试样置于试验机承压板中心,调整好轴向位移传感器;采用适当的控制方式,根据具体情况设定拉伸破坏上限值,以某一恒定速率施加轴向荷载或者卸载,直至试样破坏或达到拉伸破坏限值为止。将试样安装在试验机的夹头中,然后开启试验机,缓慢增加拉力,直至试样拉断[12]。试验过程中系统自动读取数据,并进行数据处理。试验结束后,取出试样,进行试验数据的记录;设备归位,存放好试样[13]。

2 结果与讨论

2.1 腐蚀速率

由图2可见:随着CO2含量和矿化度的增加,KH型抽油杆在2种溶液中的动态腐蚀速率均增大,且在含80% CO2、70 000 mg/L矿化度试验溶液(溶液2)中的腐蚀速率最大,为1.678 mm/a,该试样在不同条件下的腐蚀速率均超过0.076 mm/a,属于严重腐蚀,说明该试样不耐CO2腐蚀。镀钨型抽油杆在溶液1(矿化度为0)中的腐蚀速率随着CO2量的增加而增大;在溶液2(矿化度为70 000 mg/L)中的腐蚀速率随着CO2量的增加逐渐减小,且镀钨型抽油杆材料的最大腐蚀速率仅为0.052 mm/a,耐CO2腐蚀。

(a) KH型抽油杆 (b) 镀钨型抽油杆 (c) 聚乙烯包覆型抽油杆图2 三种抽油杆材料在含不同量CO2的试验溶液中的腐蚀速率Fig. 2 Corrosion rates of three sucker rod materials in test solutions containing different amounts of CO2:(a) KH sucker rod; (b) tungsten-plated sucker rod; (c) polyethyene-coated sucker rod

由图2还可见:在不同试验条件下,聚乙烯包覆型抽油杆试样的动态腐蚀速率均为负值,说明该试样在不同条件下均未发生腐蚀。试验后挂片质量增加的主要原因有两个:一是试验过程中可能有部分流体进入聚乙烯包覆层与抽油杆杆体的空隙中导致其质量增加;二是试验过程中,在高温高盐等条件下聚乙烯材料性质发生变化所致。因此单纯从耐腐蚀性能方面分析,该材料可作为CO2驱产出井的防腐蚀抽油杆备选材料。

2.2 腐蚀形貌

由图3可见:在含80% CO2的试验溶液中腐蚀后,KH型和镀钨型2种抽油杆材料腐蚀最严重,而聚乙烯包覆抽油杆没有腐蚀发生。由图3还可见:经过动态腐蚀试验后,镀钨型抽油杆表面呈2种变化趋势,一种是有明显的油迹或油渍,此时挂片表面变暗或有斑点出现,另一种是挂片变红且颜色明亮。总体上看,镀钨型抽油杆料的耐蚀性较好,没有出现大量的腐蚀产物或坑蚀;而KH型抽油杆经腐蚀试验后,挂片表面暗淡,并有明显锈蚀,其腐蚀产物膜相对均匀,部分挂片出现斑蚀,有不均匀腐蚀现象;聚乙烯包覆抽油杆经腐蚀试验后的表面颜色发生了变化,清洗后有少数结垢物和黏滞原油,有变黄的趋势,未发现腐蚀点。

(a) 溶液1

(a) 溶液1图3 3种抽油杆材料在含80% CO2试验溶液中浸泡后的表面宏观形貌Fig. 3 Surface morphology of three sucker rod materials after soaking in test solution containing 80% CO2

图4所示为力学试验用聚乙烯包覆型抽油杆试样经原油(含80% CO2)腐蚀1个月前后的表面形貌。由图4可见:拉伸试验用试件的两头采用聚乙烯包覆,试件中间为包覆聚乙烯的抽油杆杆体,杆体材料为碳钢,其耐蚀性较差。经过原油腐蚀后,杆体颜色暗淡没有光泽,有明显的腐蚀现象。

2.3 力学性能

由图5可见:对于未浸泡试样,镀钨抽油杆试件的屈服强度和抗拉强度最大,断口有明显颈缩现象(图略),表现出韧性断裂;聚乙烯包覆抽油杆的抗拉强度与KH抽油杆试件的接近,屈服强度低于镀钨抽油杆试件的。KH抽油杆试件的屈服强度和抗拉强度略低于镀钨型抽油杆试件的,且测试过程中KH抽油杆试件出现缩径现象并且发生严重腐蚀,但未发生断裂,表明其弹性较大。

(a) 腐蚀前

(b) 腐蚀后图4 聚乙烯包覆型抽油杆试验经原油腐蚀前后的表面形貌Fig. 4 Surface morphology of polyethylene coated sucker rod test before (a) and after (b) crude oil corrosion

(a) 镀钨型抽油杆 (b) 聚乙烯包覆型抽油杆 (c) KH型抽油杆图5 三种试样在含80% CO2原油中浸泡前后的力学性能Fig. 5 Mechanical properties of three samples before and after soaking in 80% CO2 crude oil:(a) tungsten-plated sucker rod; (b) polyethyene-coated sucker rod; (c) KH sucker rod

浸泡后,试件的力学性能下降,这是由于试件在高浓度CO2和高矿化度介质中浸泡后,试件基体钢与氢接触发生氢脆[14],导致浸泡后试件的抗拉强度、屈服强度及延伸率等下降。

3 防腐蚀抽油杆材料的优选

动态循环腐蚀试验结果表明:KH型抽油杆试件在试验环境中发生严重腐蚀,且腐蚀速率较高,耐CO2腐蚀性能很差,因此该材料若要应用于CO2驱采出井中,需在使用前采取防护措施。镀钨型和聚乙烯包覆型抽油杆试件在试验环境中的动态腐蚀速率能满足要求。其中,镀钨型抽油杆试件具有良好的机械性能,同时又具有耐磨、耐蚀性和抗高温氧化性,与基体结合能力较强[15],这些优点延长了抽油杆的使用寿命,一般工况下推荐使用该材料。聚乙烯包覆型抽油杆试件具有较强的防腐蚀性能,并且价格较镀钨型的便宜,但目前存在如下问题:聚乙烯包覆层的耐热温度均小于150 ℃,若服役温度为150 ℃,包覆层会快速老化,且由于黏附力不足使包覆层产生脱离并污染油井,脱离所产生的碎片易堵塞抽油泵,包覆材料虽然能隔绝井液和基体抽油杆,但是易破损从而失去防腐蚀效果。

综上所述,防腐蚀抽油杆采用镀钨型较为合适。虽然聚乙烯包覆型抽油杆的耐蚀性很好,但因在高温条件下会产生脱落,高温工况下不推荐选用。KH型抽油杆的耐CO2腐蚀性能很差,一般不推荐使用。

4 结论

(1) KH型、聚乙烯包覆型和镀钨型抽油杆在CO2驱油田采出井条件下的耐蚀性由大到小依次为:聚乙烯包覆型>镀钨型>KH型。其中KH型抽油杆腐蚀严重,镀钨型抽油杆受到轻微CO2腐蚀,聚乙烯包覆型抽油杆在CO2驱采出井环境中没有腐蚀发生。

(2) 三种抽油杆在含CO2原油中浸泡后,KH型的力学性能较未浸泡的大幅下降,抗拉强度和屈服强度分别下降6.2%和14.4%,聚乙烯包覆型抽油杆的力学强度降低较小,说明浸泡对该材料的强度影响不大。

(3) 镀钨型抽油杆可用作CO2驱采出井井下防腐蚀抽油杆。聚乙烯包覆型抽油杆不建议在高温地层条件下服役。