炸高对柔爆索爆炸切割脆性材料的影响研究

2020-06-07杨洋,赵铮

杨 洋,赵 铮

(南京理工大学 能源与动力工程学院,南京 210094)

柔爆索是用来快速而有效切割金属和非金属的一类索类火工品[1]。它本质上是一种线性的聚能装药,具有易于弯曲制造各种形状,分离同步性好、重量轻、预分离面密封性好等优点,因此在不同领域的爆炸切割中得到了广泛应用。Mallery等[2]、Gonzalez等[3]对航天用的线性聚能装药进行了相关研究。赵波等[4]建立了环型切割装置爆炸切割靶板的力学物理模型,并通过试验和仿真研究验证了计算模型的准确性。许多学者对线性聚能装药进行了理论研究。曾新吾等[5]较早提出了一端起爆的线型聚能装药射流形成的不定常理论棋型,对线性聚能装药进行了理论研究。Rollins R R等[6]对聚能装药的参数设计和靶板材料特性进行了研究,以确定它们对侵彻和破坏的影响。Ning J G等[7]提出了一种MOCL算法对聚能射流的形成过程进行了数值模拟,得出大锥角聚能射流兼有爆炸成形弹丸和小锥角射流的优点。基于前人的理论研究,Yang L C等[8]利用TCH计算机程序,对切割索的传爆进行了定量的评估。Hsiao[9]利用有限元方法研究了聚能射流的特性。段卓平等[10]设计了4种柔性切割索,并通过实验研究了其性能和最佳炸高范围。祝逢春等[11]对线性聚能装药侵彻深度进行了分析,给出了理论计算公式。许兵[12]、黄寅生等[13]都使用线性聚能切割索对硬铝板进行了爆炸切割试验,并得出炸高为1 mm是较为理想的。传统理论认为炸高一般为切割器装药宽度的5~8倍时为聚能切割器的最佳炸高,而脆性材料由于其特殊的材料特性,最佳炸高会有所不同。但相关的研究中对爆炸切割脆性材料的研究较少,因此,本文根据实际情况,选用ZL114A铝合金平板作为切割靶板,主要研究炸高对柔爆索爆炸切割脆性材料的影响。首先采用型号为RBS-R4S的柔爆索对6 mm靶板进行不同炸高的爆炸切割试验,再结合数值模拟结果与试验结果进行比对分析,最后得到炸高对柔爆索爆炸切割脆性材料的影响规律。

1 爆炸切割靶板试验

1.1 试验材料及方法

型号为RBS-R4S的柔爆索外壳为铅锑合金,药芯装药为起爆威力大,化学稳定性好,并具有较高的爆温和爆炸能量的RDX[1],其密度1.717 g/cm3,爆速为7 980 m/s。柔爆索截面如图1。

图1 柔爆索截面

靶板为ZL114A铝合金,是一种典型的脆性材料,其凭借其出色的铸造性能、力学性能和加工性能被广泛应用于军工、民用等领域,常用于制造飞行器、导弹上承受高负荷的零部件以及汽车上的高性能结构件等[14]。ZL114A铝合金具有一定的力学性能要求,试验中使用的靶板测定的抗拉强度为325MPa,伸长率为5%,布氏硬度为103。

爆炸切割试验在平板工装上进行,工装放置在地面上,平板两边夹持在工装上,切割索位于平板中间,雷管位于切割索一端。切割索与平板之间的距离(炸高)通过发泡双面胶实现,炸高用游标卡尺测量。选择0 mm,1 mm,2 mm,4 mm,5.5 mm五种炸高对靶板厚度为6 mm的靶板进行爆炸切割,试验装置如图2所示。

图2 切割索切割靶板的试验装置

1.2 试验结果及分析

切割试验后靶板如图3,其中炸高为5.5 mm时射流侵彻一定深度后,靶板没能切开,炸高为0 mm、1 mm、2 mm和 4 mm都成功切开,从实验现象可以看出,炸高较低时,随着炸高的增加,切缝越来越规则,切口凸起部分逐渐减少,断面平整度越来越好;当炸高增加到4 mm以上时,切口凸起部分增多,平整度下降。

图3 切割试验后的靶板

靶板的切口形貌如图4、图5所示,其中h表示炸高,Ⅰ表示切割索对靶板上表面的冲刷区域,Ⅱ为射流侵彻区域,Ⅲ拉伸断裂区域。

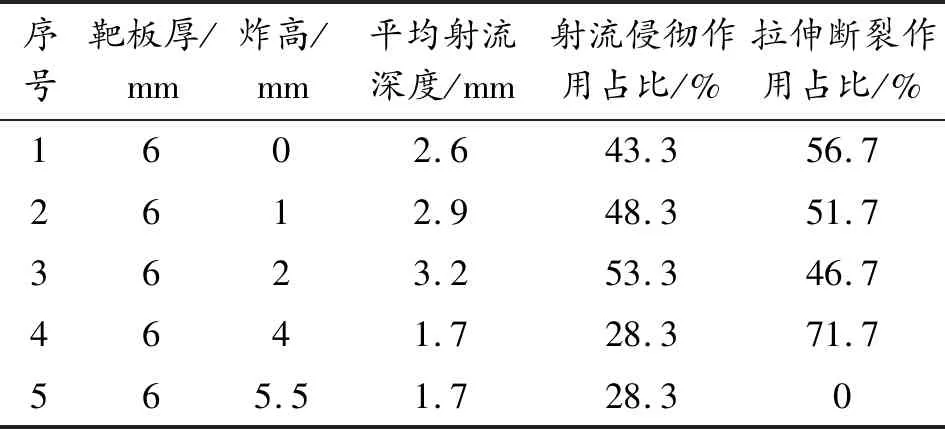

从图4和图5的切口形貌可以看出,切割索射流侵彻端面比较整齐,射流侵彻结束后,切口下方发生动态拉伸断裂,形成凹凸不平的断面。由此可见,由于靶板是脆性材料,对切口有较高敏感性,高速射流在靶板上切开一定深度的切槽后,在冲击波的作用下,达到脆性材料的动态破坏强度[15],然后沿着切槽处断裂。另外,切割索爆炸时在切缝垂直方向上对靶板的上表面有一定的冲刷作用,靶板在切割位置的上表面更加毛糙。试验结果如表1所示,从表1可以看出,炸高过低,由于射流未充分拉伸使得侵彻能力不足,侵彻深度未达到最大;炸高过高,切割索的侵彻能力有所降低,这是因为射流产生了摆动,能量不集中,侵彻能力减小。因此选择2 mm炸高为此聚能切割索的最佳炸高。

图4 靶板的切口形貌

图5 0 mm炸高时切口形貌

表1 爆炸切割试验结果

2 数值模拟

2.1 有限元模型

有限元模型如图6所示,模型尺寸与实际尺寸一致,建模过程中均采用cm-g-μs单位制。由于该模型是线性且对称结构,所以采用单层实体建立1/2模型,在对称面上施加对称约束,靶板端面施加全自由度约束,以模拟工装对靶板的约束作用。全部模型均采用六面体映射网格进行划分,并且加密了靶板被切割部分的网格,其他部分网格稀疏。

图6 有限元模型

2.2 材料模型

炸药为RDX,其密度为1.717 g/cm3,爆速为7 980 m/s,采用JWL状态方程对炸药爆炸过程进行描述,其表达式为[16]:

(1)

其中:P为爆轰产物的压力;V为爆轰产物的相对比容;e为爆轰产物的比内能;A、B、R1、R2、ω为常数。

其材料关键字为高能炸药关键字*MAT_HIGH_EXPLOSIVE_BURN和JWL状态方程关键字*EOS_JWL;起爆点数量对切割效果有所影响[17],本文设置1个起爆点,为顶点起爆。切割索外壳和靶板均采用*MAT_ELASTIC关键字,外壳密度为11.35 g/cm3,杨氏模量为1.7 GPa,泊松比为0.42,靶板的密度为2.7 g/cm3,杨氏模量为70 GPa,泊松比为0.35。靶板通过添加失效关键字*MAT_ADD_EROSION来控制单元的失效。

2.3 仿真结果和分析

采用流固耦合的方法对型号为RBS-R4S的柔爆索爆炸切割ZL114A平板过程进行了有限元数值模拟。切割靶板的过程如图7所示,其中时刻t的单位为μs。

图7 有限元数值模拟过程

从图7可以看出,5.5 mm炸高的靶板未能切开;在其他切透靶板的过程中,可以看到聚能射流会先对靶板上表面有不同程度的冲刷作用,炸高越大,冲刷作用越小。随后射流侵彻一定深度,并且随着炸高的增加,侵彻深度先增加后减少,然后在冲击波的作用下,靶板的背部逐渐出现动态拉伸断裂现象,并发生脆性断裂,4 mm炸高时冲击波作用占整个切割部分的70%~80%,这与试验结果是基本一致的。同时,2 mm炸高情况下的侵彻深度最深,靶板背部发生断裂后形成的切割效果更佳。通过后处理,选取靶板中心位置上表面的单元得到不同炸高下单元的压力载荷,如图8所示,其中h表示炸高,单位为mm。从图中可以看出,随着炸高的增加,靶板上表面的压力峰值为先增加后减少,2 mm炸高时载荷最大,最有利于切割靶板。由此可得出最佳炸高约为切割索装药宽度的0.9倍。

图8 靶板上表面的压力时间曲线

3 结论

1) 柔爆索爆炸切割ZL114A铝合金平板时,最佳炸高约为切割索装药宽度的0.9倍。

2) ZL114A的爆炸切割是射流侵彻和动态拉伸断裂共同作用的结果,并且随着炸高的增加,柔爆索的切割能力先增强再减弱。

3) 在炸高不大于4 mm时,RBS-R4S柔爆索能够可靠切开6 mm厚的ZL114A铝合金平板。