球形钨破片侵彻钢靶毁伤效应研究

2020-06-07张钰龙郭华玲张超颖

张钰龙,郑 宾,郭华玲,张超颖

(中北大学 电气与控制工程学院,太原 030051)

近年来,装甲目标逐渐采用多层薄装甲结构来提高自身的防护能力,如军舰、坦克和装甲车等。因此,侵彻条件下多层靶的毁伤效应受到广泛的关注[1-2]。王金涛等[3]对长杆弹侵彻双层金属靶板的情形进行了试验和仿真研究,获得了弹着角、初速、攻角等因素对长杆弹侵彻性能的影响,验证了长杆弹可实现对预定靶标的有效打击 ;谢文等[4]研究了EFP模拟弹丸与大间隔的多层A3薄钢靶板的侵彻过程,验证了其设计的EFP具有较为理想的飞行稳定性及对多层间隔靶具有较强的侵彻性,为设计攻击舰艇等装甲目标的战斗部提供了较重要的参数;陈少辉等[5]对聚能射流侵彻间隔钢靶板过程进行了数值模拟,并分析了聚能射流和间隔钢靶板的形貌,获得了间隔钢靶板法线与聚能射流夹角对射流干扰影响的基本规律,即夹角越大干扰效果越明显。Garcia-Castillo等[6]研究了高速弹丸与单层靶和间隔靶的相互作用过程,认为这两种情况下弹丸的剩余速度及弹道特征相似;Kim等[7]采用SPH算法和有限元建模结合的方法对球形破片高速撞击间隔靶板的过程进行了模拟仿真,探讨了弹丸穿过每层靶时的能量衰减。尽管有不少研究者对多层靶进行了大量的试验、数值计算和理论分析,然而对多层靶的研究主要集中在弹丸、聚能射流和EFP侵彻间隙式多层靶,预制破片杀伤战斗部作为常用战斗部类型之一,其破片的毁伤效应也是研究的重要方面。对钨球侵彻单层靶和接触式多层靶的对比研究,无论对于破片杀伤战斗部的设计还是多层薄装甲的设计都有很重要的指导作用。

本文对同等厚度的单层和接触式双层Q235钢靶进行了侵彻试验,并获取了其弹道极限,采用量纲分析法,对钨球侵彻Q235钢靶的入口孔径随靶前速度的变化规律进行了分析,得到相应的数学关系式以期对钨球侵彻单层和接触式多层靶板提供基础数据,进而对破片杀伤战斗部及多层薄装甲的设计提供参考。

1 实验

1.1 实验材料及装置

靶板材料为整体热处理的Q235钢,分别为7.2 mm厚单层靶,两块 3.6 mm叠加的接触式双层靶,规格均为500 mm×500 mm。钨球破片质量为8.05 g,直径为Φ9.45 mm。发射装置为Φ12.7 mm滑膛弹道枪,弹托材料为普通尼龙。发射时,破片随弹托飞出,由于破片阻力小于弹托阻力,在飞出短距离内弹托和钨球自动分离。测速装置为NGL202-Z型测速仪,微秒计时,利用断靶测试钨球靶前或靶后的速度,试验后测量穿孔大小和形态,记录侵彻状态。试验原理如图1所示,图2为弹壳、钨球及弹托,图3为测速仪。

1-弹道枪; 2-破片; 3、6-线圈靶; 4-测速仪; 5-靶板

图2 弹壳、钨球及弹托

图3 NGL202-Z型测速仪

1.2 试验结果及分析

1.2.1钨球侵彻单层7.2 mm厚Q235钢靶

球形钨破片侵彻单层钢靶实验结果列于表1。

表1 钨球侵彻单层7.2 mm厚Q235钢靶的实验结果

由于球形钨破片穿透靶板后的侵彻状态都是形成冲塞,开孔正面和反面的形态基本一致,因此只选取其中一发穿透和一发嵌入的开孔图片作为对比,侵彻后靶板状态如图4所示。

求弹道极限的经典方法Zukas模型[8]如下:

(1)

式中:V0为靶前速度(m/s);V1为靶后速度(m/s);V50为弹道极限(m/s);α为常数。由回归方法确定α≈0.848,V50≈522.9 m/s。

因此,钨球侵彻单层7.2 mm厚Q235钢靶板的弹道极限约为522.9 m/s。

图4 靶板破坏形态

1.2.2接触式双层3.6 mm+3.6 mm Q235钢靶试验结果

球形钨破片侵彻接触式双层3.6 mm+3.6 mm Q235钢靶实验结果列于表2。侵彻后靶板状态如图5所示。

表2 钨球侵彻接触式双层3.6 mm+3.6 mm Q235钢靶实验结果

图5 靶板破坏形态

同理由回归方法可以求得Zukas模型的参数如下:α≈1.185,V50≈560.7 m/s。

因此,钨球侵彻接触式双层3.6 mm+3.6 mm Q235钢靶的弹道极限约为560.7 m/s。

在钨球侵彻钢靶过程中,钢靶在受到高速撞击过程中,在横向产生了膨胀波,该波使靶板发生横向应变,形成孔洞,同时在纵向产生了剪切波,该波使靶板发生剪切应变,形成冲塞。在钨球侵彻双层靶板的过程中,由于两层靶板之间有间隙,材料力学性能不再连续,钨球通过靶板间隙时膨胀波和剪切波一部分发生透射,一部分发生反射,在这个过程中部分动能和内能被吸收,而单层靶板的膨胀波和剪切波全部发生透射,能量损耗小于双层靶。故在靶板厚度一样的情况下,钨球侵彻接触式双层靶比单层靶的弹道极限大,因此接触式双层靶比单层靶的抗侵彻性能更好,可以有效增加军事目标的防护和抗打击能力。

由于钨球对靶板的侵彻是一个复杂的物理过程,事先不能确定参量间的关系,很难通过单独的数学分析方法得出一个精确的解,利用量纲分析法可以很好地对入口孔径进行分析,弥补这种不足[9-11]。

2 量纲分析

2.1 单层Q235钢靶入口孔径量纲分析

根据钨球破片侵彻单层Q235钢靶板的过程可以列出影响破片入口孔径大小的各相关物理力学参数如下:

破片参数:破片直径D、破片密度ρd、破片质量m、破片靶前速度Vd0、破片弹性模量Ed、破片屈服极限σsd。

靶板参数:靶板弹性模量Et、靶板密度ρt、靶板屈服极限σst、靶板抗剪强度στt、靶板抗拉强度σft、靶板介质应变率εt。

入口孔径φd与各物理参数间的函数关系为

φd=f(D,ρd,m,Vd0,Ed,σsd,Et,ρt,σst,στt,σft,εt)

(2)

由于破片的质量与密度相互关联,故可略去密度ρd;破片材料的弹性模量近似为常数,故Ed的影响可以忽略。因此,独立而有效的破片参数为:破片直径D、弹丸质量m、破片靶前速度Vd0和破片屈服极限σsd由于靶板材料的屈服、抗拉、抗剪强度及其弹性模量相互关联,故只保留σst而略去Et、στt和σft。当破片速度一定时,材料的应变率,靶板密度同弹性模量也有关,故应变率εt和靶板密度ρt亦可近似略去。于是独立的靶板参数只剩下σst。式(2)可简化为:

φd=f(D,m,Vd0,σsd,σst)

(3)

式(3)中影响破片侵彻Q235靶板孔径大小的各相关物理参数及量纲如表3所示。

表3 物理参数及量纲

在该问题中涉及的基本量量纲有长度L、质量M和时间T,因此该问题的基本单位系统的个数k=3,又因为破片直径D、弹丸质量m、破片靶前速度Vd0相互独立,因此可以把它们作为基本单位系统。而式(3)中物理量的总数N=6,因此其余的物理量入口孔径φd、破片屈服极限σsd和靶板屈服极限σst作为导出量用基本单位系统来度量。按照∏定理[12],可以组成3个独立的无量纲量∏d1、∏d2和∏d3,分别包含入口孔径φd、破片屈服极限σsd和靶板屈服极限σst,则无量纲量可以表示如下:

则得出侵彻单层Q235钢靶孔径φd的表达式为:

(4)

物理参数和无量纲量分别列于表4和表5。

表4 物理参数

表5 无量纲量

回归分析得到单层Q235钢靶入口孔径与靶前速度的具体函数关系式为:

(5)

2.2 双层Q235钢靶入口孔径量纲分析

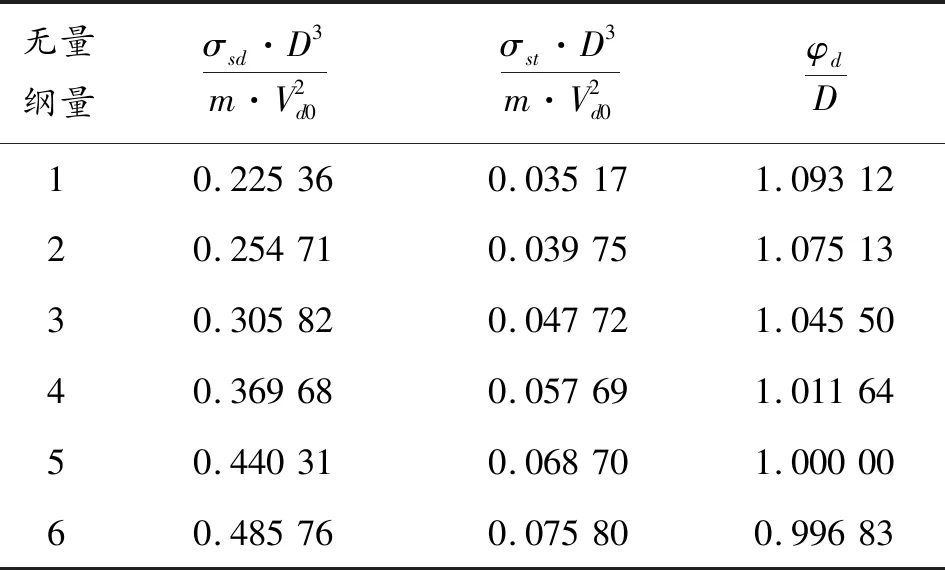

同2.1节可以得到双层Q235钢靶的无量纲量无量纲量,列于表6。

表6 无量纲量

回归分析得到双层Q235钢靶入口孔径与靶前速度的具体函数关系式为:

(6)

2.3 量纲分析结果与试验结果对比分析

为了验证入口孔径量纲分析的正确性,对两种钢靶进行了补充实验,其中7.2 mm单层的做了5发,3.6 mm+3.6 mm双层的做了6发,对量纲分析结果与试验结果进行了对比分析。

图6 实验图片

表7为单层靶对应相同靶前速度下试验与计算得到的入口孔径的数据,图7为对应靶前速度下试验与计算得到入口孔径的曲线图。

表7 试验与计算数据

表8为双层靶对应相同靶前速度下试验与计算得到的入口孔径的数据,图8为对应靶前速度下试验与计算得到的靶后速度和入口孔径的曲线图。

图7 靶前速度-入口孔径曲线(纵坐标为入口孔径)

表8 试验与计算数据

图8 靶前速度-入口孔径曲线(纵坐标为入口孔径)

由表7和表8可知,在靶前速度相同的情况下,钨球侵彻单层和双层Q235钢的入口孔径和靶后速度的量纲分析得到的计算值和试验值的相对误差均小于5%,在工程误差允许的范围之内,通过图6和图7中靶前速度-入口孔径曲线也可以看出钨球侵彻单层和双层Q235钢的计算值与试验值的趋势基本一致,说明通过量纲分析得到的靶前速度与入口孔径的函数关系式可以真实反映钨球破片侵彻单层和双层Q235钢靶的侵彻规律,对钨球侵彻单层和接触式多层靶板的研究提供了有效方法和思路,对多层薄装甲的设计可以起到一定的指导作用。

3 结论

1) 钨球侵彻单层7.2 mm厚Q235钢靶板的弹道极限约为522.9 m/s,侵彻3.6 mm+3.6 mm接触式双层靶的弹道极限约为560.7 m/s。在靶板总厚度为7.2 mm的情况下,接触式双层靶比单层靶的抗侵彻性能更好。

2) 量纲分析法得到的靶后速度与入口孔径的函数关系式,计算值与实验值误差小于5%,可以反映钨球破片侵彻单层和双层Q235钢靶的侵彻规律。