升华前干冰烟丝流量控制系统的优化设计

2020-06-06洪凯强陈荣峰杨志力刘灼成陈振业伍颖翔林利明

洪凯强,陈荣峰,杨志力,刘灼成,陈振业,伍颖翔,林利明

广东中烟工业有限责任公司广州卷烟厂,广州市荔湾区东沙环翠南路88 号 510385

二氧化碳烟丝膨胀技术(Dry Ice Expanded Tobacco,简称DIET)采用液态二氧化碳对烟丝进行浸泡,在烟丝的内部及表面形成干冰,之后通过文丘里管将干冰烟丝迅速吸入升华管,在330 ℃左右的热气流中干冰迅速升华变为气态二氧化碳,促使烟丝膨胀,膨胀后的烟丝经过冷却、定型、回潮后形成可以直接掺兑的成品烟丝[1-4]。DIET技术可分为3 类,分别是美国埃尔考工业气体公司(AIRCO)的A 式、英国英美烟草公司(BAT)的B式以及秦皇岛烟草机械有限责任公司的C 式[5-6]。其中,B 式采用电子皮带秤输送干冰烟丝,由于干冰烟丝温度较低,输送带上容易凝结冷凝水和结冰,需要用水冲洗[7-9],无法保证电子皮带秤的稳定运行;A 式和C 式均采用定量带(带变频器的输送设备)输送干冰烟丝,由于定量带没有称重装置且干冰烟丝的截面积及密度经常变化,导致定量带输出的干冰烟丝流量不稳定,生产中需要人工根据电子皮带秤的运行情况对定量带频率进行调节,存在滞后性和不确定性,造成升华后干冰烟丝流量及含水率波动较大。针对此问题,张振[10]通过正交试验法优化了升华前干冰烟丝的生产参数,提高了升华后烟丝流量和含水率的稳定性;王忠燕等[11]通过调整升华后烟丝落料口尺寸,减少了堵料频次,同时改造了冷却皮带机使其具备烟丝缓存功能,提高了烟丝流量的稳定性;林天勤等[12]根据振动仓烟丝质量变化计算出一定时间内干冰烟丝的平均流量,通过调整MC-45 定量带运行速度,初步实现了对干冰烟丝流量的控制。但经过上述改进后对干冰烟丝流量控制仍有一定滞后性。为此,以广州卷烟厂C 式干冰烟丝膨胀设备为对象,基于PLC 技术对定量带频率控制程序进行改进,实现人工调节向自动控制转变,以期提高升华后烟丝流量及含水率的稳定性。

1 问题分析

1.1 生产流程

如图1 所示,1 140 kg/h 膨胀烟丝生产线的生产流程为:含水率在20%~22%之间的定量烟丝通过皮带机送入浸渍器,在浸渍器中二氧化碳液体对烟丝进行充分浸泡,形成干冰烟丝;干冰烟丝经开松器松散后落入AB-44 振动仓中暂存,再经由AB-44 振动仓、MC-45 定量带组成的喂料系统向膨胀系统输送干冰烟丝,使干冰烟丝由断续批次供料变为连续输送[5];干冰烟丝经升华、冷却后进入BC-74 电子皮带秤,根据来料质量自动调节皮带速度以保证烟丝流量为预设的额定值[11],恒流量控制后的烟丝经RC-80 加料回潮、风选后进入贮柜。

图1 膨胀烟丝热端生产流程示意图Fig.1 Schematic diagram of hot processing line of dry ice expanded tobacco

1.2 存在问题

由于AB-44 振动仓出料口温度较低,干冰烟丝容易粘连在出料口内壁上,导致MC-45 定量带上的烟丝质量、烟丝流量不稳定[12]。若定量带频率保持不变,当定量带上的烟丝质量增多时,则定量带输出的烟丝流量也增加,导致BC-74 电子皮带秤上的烟丝高度上升、皮带速度下降,当皮带速度低于1.8 m/min 时,电子皮带秤上的烟丝与其上方安装的防尘罩、水分仪等接触,造成计量失准;反之,当定量带上的烟丝质量减少时,则定量带输出的烟丝流量也降低,导致BC-74 电子皮带秤上的烟丝高度下降、皮带速度上升,当皮带速度达到上限10.2 m/min 时,电子皮带秤会失去流量控制功能,输出的烟丝流量无法达到设定值,造成烟丝流量波动。因此,生产中需要操作人员时刻关注电子秤皮带速度的变化情况,并不断对MC-45 定量带频率进行修正,使BC-74 电子秤的皮带速度保持在2.5~4 m/min 之间,而干冰烟丝从定量带出口输送至电子皮带秤的时间约为2 min,且出料口处存在烟丝粘连情况,所以依靠人工调节定量带频率以控制烟丝流量具有滞后性和不确定性。

2 改进方法

2.1 控制周期与变频器频率关系

通过控制定量带的变频器频率MC45_FQ,可在时间MC45_T 内将定量带上质量为MC45_W 的干冰烟丝全部输出。生产中定量带皮带的行程=线速度×时间,由于定量带皮带的线速度与主动轴的角速度成正比,主动轴的角速度与电机转速成正比,电机转速与变频器频率成正比,故定量带皮带的线速度与变频器频率成正比,进而可得定量带皮带的行程与MC45_FQ×MC45_T 成正比。

选取广州卷烟厂生产的A 牌号卷烟干冰烟丝对SP67 型升华装置(秦皇岛烟草机械有限责任公司)定量带进行测试。根据经验设定定量带频率MC45_FQ 分别为34、32、31 Hz,测算干冰烟丝从振动仓出口至定量带出口(即定量带入口与出口间距离)所需时间MC45_T,重复2 次,取平均值,再计算定量带累计运行频率MC45_FQ_TOTAL=MC45_FQ×MC45_T,结果见表1。可见,当MC45_FQ_TOTAL平均值为3 218.04 Hz(采样时间为1 s)时,质量为MC45_W 的干冰烟丝可全部从振动仓出口输送至定量带出口并进入升华装置。因此,以MC45_FQ_TOTAL达到3 218.04 Hz 作为一个控制周期。

表1 干冰烟丝从振动仓出口至定量带出口所需时间及定量带频率Tab.1 Time needed by dry ice tobacco from vibrator outlet to metering belt outlet and frequency of metering belt

2.2 定量带上干冰烟丝质量计算

在振动仓的支架上方安装有压力传感器,用于检测仓内干冰烟丝质量。观察发现,振动仓内的烟丝在生产过程中会逐渐减少,虽然新输入的烟丝会使仓内烟丝突然增多,但之后又进入逐渐减少状态[12]。在烟丝质量下降过程中,记录仓内烟丝在每个控制周期开始时质量W1、结束时质量W2,则一个控制周期内定量带上干冰烟丝质量MC45_W 的计算公式为:

式中:MC45_W 为定量带上干冰烟丝质量,kg;W1为周期开始时振动仓内烟丝质量,kg;W2为周期结束时振动仓内烟丝质量,kg。

生产中当冷端开松器运行、打开浸渍器下盖门时,干冰烟丝从浸渍器中卸出进入振动仓,振动仓内的烟丝突然增多,此时无法计算定量带上干冰烟丝质量MC45_W,系统进入“盲控”状态。经过程序计算和统计,可得正常生产时一个控制周期内定量带上干冰烟丝质量MC45_W 平均值为44.2 kg。为减少升华后烟丝流量波动,当电子秤的皮带速度BC74_SPD 较高时,需设定较高的定量带频率MC45_FQ。因此,在“盲控”状态下干冰烟丝质量MC45_W'的计算公式为:

式中:MC45_W'为“盲控”时定量带上干冰烟丝质量,kg;BC74_SPD 为电子秤皮带速度,m/s;K为调节系数,kg/(m·s-1),取值0.5。

2.3 定量带频率设定值计算

已知定量带上干冰烟丝质量为MC45_W,若在时间MC45_T(控制周期)内将定量带上干冰烟丝全部输出,则干冰烟丝平均流量为MC45_F,计算公式为:

根据定量带上干冰烟丝流量、烟丝质量、控制周期、变频器频率间的关系可计算得到定量带频率设定值MC45_FQ,计算公式为:

式(3)和式(4)中:MC45_F 为定量带上干冰烟丝流量,kg/h;MC45_W 为定量带上干冰烟丝质量(“盲控”时采用MC45_W'计算),kg;MC45_T 为控制周期,s;MC45_FQ 为定量带频率设定值,Hz;MC45_FQ_TOTAL 为定量带累计运行频率,Hz。

2.4 定量带频率控制流程设计

以干冰烟丝从定量带入口至出口间所需时间作为一个控制周期,利用振动仓内烟丝质量在控制周期内的变化量确定定量带上烟丝质量,通过PLC 对定量带频率控制程序进行优化设计,实现干冰烟丝流量的自动调控,改进后控制流程见图2。在实际生产中,由于MC45_FQ 的实际值与设定值不完全同步,实际值需要经过斜坡上升或下降时间后才能达到设定值,因此程序中采用∑MC45_FQ×t 计算定量带累计运行频率(t 为程序扫描周期)。

3 应用效果

3.1 试验设计

材料:A 牌号卷烟膨胀烟丝(由广东中烟工业有限责任公司广州卷烟厂提供)。

图2 改进后定量带频率控制流程框图Fig.2 Flow chart of metering belt frequency control after improvement

仪器与设备:1 140 kg/h 膨胀烟丝生产线(秦皇岛烟草机械有限责任公司);SP67 型升华装置(秦皇岛烟草机械有限责任公司);ICS-1200-ST 型BC-74 电子皮带秤(最大流量1 500 kg/h,杭州四五〇九机电设备有限公司);TM710e 水分仪(精度≤0.5%,英国NDC Technologies 公司);Powerflex 70 EC 变频器(MC-45 定量带,美国Allen-Bradley 公司);1756-L63 ControlLogix5563 Controller PLC(美国Allen-Bradley 公司);System Platform 3.1.2 系统平台人机界面(美国WonderWare 公司)。

方法:改进前定量带采用人工调节变频器频率,改进后定量带为自动控制变频器频率。根据经验设定干冰烟丝流量MC45_F 为1 490 kg/h,分别取改进前12 批次、改进后20 批次BC-74 电子皮带秤烟丝累计值在500~4 000 kg 范围内的升华后烟丝流量数据,根据《广州卷烟厂膨胀烟丝制造工艺要求》统计烟丝流量超标[(1 100±30)kg/h]批次数量和持续时间以及烟丝含水率,取平均值。

3.2 数据分析

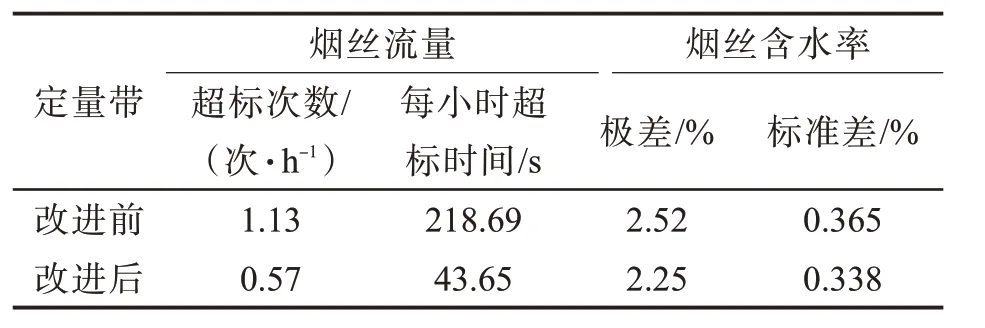

由表2 可见,升华后干冰烟丝流量超标次数由改进前1.13 次/h 减少为0.57 次/h,每小时超标时间由218.69 s 减少为43.65 s,提升了烟丝流量的稳定性;烟丝含水率极差由改进前的2.52%下降到2.25%,标准差由0.365%下降到0.338%,提高了烟丝含水率的控制精度。在实际生产中偶尔会出现烟丝含水率大幅波动现象,这是由于“盲控”阶段干冰烟丝流量无法精确控制所致,可考虑在定量带上加装称重装置,实时检测定量带上干冰烟丝质量MC45_W,及时调整定量带频率,实现干冰烟丝流量的全程控制。

表2 改进前后升华后烟丝流量超标次数及烟丝含水率对比Tab.2 Comparison of tobacco throughput and moisture content data before and after improvement

4 结论

利用振动仓压力传感器、定量带变频器的反馈数据,对定量带频率控制程序进行改进,实现了升华前定量带上干冰烟丝流量的自动调控,消除了人工控制的滞后性和不确定性,提高了升华后烟丝流量的稳定性。以广州卷烟厂生产的A 牌号卷烟膨胀烟丝为对象进行测试,结果表明:改进后升华后烟丝流量超标次数减少约0.56 批次/h,每小时超标时间减少约175.04 s,烟丝含水率极差下降0.27 百分点,标准差下降0.027 百分点,有效提高了升华后烟丝流量和含水率的稳定性。