线膛复合身管无座力炮动态应变分析和测试

2020-06-06王星红

王星红,陶 钢*,李 召

(1.南京理工大学能源与动力工程学院,南京 210094;2.中国人民解放军63961部队,北京 100012)

由于现代战争的作战环境日益复杂,轻质量复合材料身管无坐力炮的作用变得更加重要,而国产线膛复合身管无座力炮正在研发过程中,相关的研究还比较少。线膛复合身管无座力炮原理上仍保持传统无坐力炮的特点:利用发射药从后方喷出的气体产生一个反推弹丸的动量,从而消除弹丸发射带来的后坐力。其身管采用复合材料包裹刻有膛线的钛合金内衬结构,实践证明[1-2],这种结构可以在保证单兵携行性的同时满足射击精度。此外,为了追求系统轻质量,提高身管寿命,弹带常采用非金属材料[3]。在弹丸发射过程中,该种炮不会产生过高的膛压、较高的膛线摩擦温度和损伤,这与传统火炮存在极大的不同。研究弹丸发射过程中身管局部应变分布对于此种火炮身管结构设计尤为重要,因此弹丸挤进造成的身管局部应变成为了影响性能设计极为关键的因素。利用LS-DYNA软件对身管受弹丸挤进变形以及受内压变形两种情况进行了仿真,并对弹丸挤进身管这一瞬态行为进行了动态应变试验。仿真及试验结果可以为优化设计线膛无坐力炮,实现轻质量,同时保证身管安全性提供一定的依据。

1 身管受力的有限元分析

在内弹道学中,弹丸挤进是初始弹道中一个重要组成部分,炮身将经历复杂的力学过程。挤进过程对于火药气体生成速率、膛内压力分布、热力学过程等都会造成极大影响,甚至影响到炮身寿命。在一般线膛炮中,弹带高度比阴线高度略大,整个挤入过程主要是弹带材料与膛线、坡膛发生碰撞和挤压,依次发生弹性变形和塑性变形,直至弹带材料因为达到屈服极限而被膛线完全挤压形成刻槽的过程。此过程弹丸依次经过药室、坡膛、膛线,其中从坡膛处开始,弹带变形尤为剧烈。随后弹带逐渐刻入膛线,直至被完全刻画成形。在这一过程中,重点研究身管变形。当弹丸挤入身管时,身管还会承受一个火药气体压力,其导致的身管变形同样不可忽略。身管寿命与这两种载荷存在极大联系,因此本节通过有限元模拟分析,探究在弹丸挤进过程中身管受两种载荷后的变形状况。

1.1 弹带挤入过程中身管受力的有限元分析

1.1.1 模型的建立

身管取膛线坡膛至弹带完全挤进膛口的一段距离,为方便建立模型并缩减计算时间,现对有限元模型做出以下假设:忽略重力场的影响;弹丸模型为示意模型;忽略复合材料缠绕对预紧力的影响。

整个模型采用有限元前处理软件Hypermesh划分网格,均采用8节点六面体网格建立模型。对于这种瞬态动力学仿真而言,要取得较为精确的仿真结果,需要部件划分规则的六面体网格。而膛线处存在尖角,不易处理。为了得到较为规则的六面体网格,对膛线根部做了特殊化处理,对阳线进行了网格加密。图1(a)为内衬网格划分整体示意图,图1(b)为特殊化结构处理示意图。

图1 内衬网格划分Fig.1 Mesh of the liner

重点关注膛线在弹带挤进过程中的变形,所建立的特殊化的膛线根部处理方式并不会影响仿真结果。弹带与弹体之间、钛合金内衬与纤维层之间采用绑定连接,内衬与弹带之间采用侵蚀接触方式,动摩擦系数设置为0.1。弹丸设置为刚体,将身管尾端固定。整体装配图如图2所示。模型的具体数据如表1所示。

图2 整体装配Fig.2 General assembly

表1 所建模型具体数据Table 1 Concrete data of model

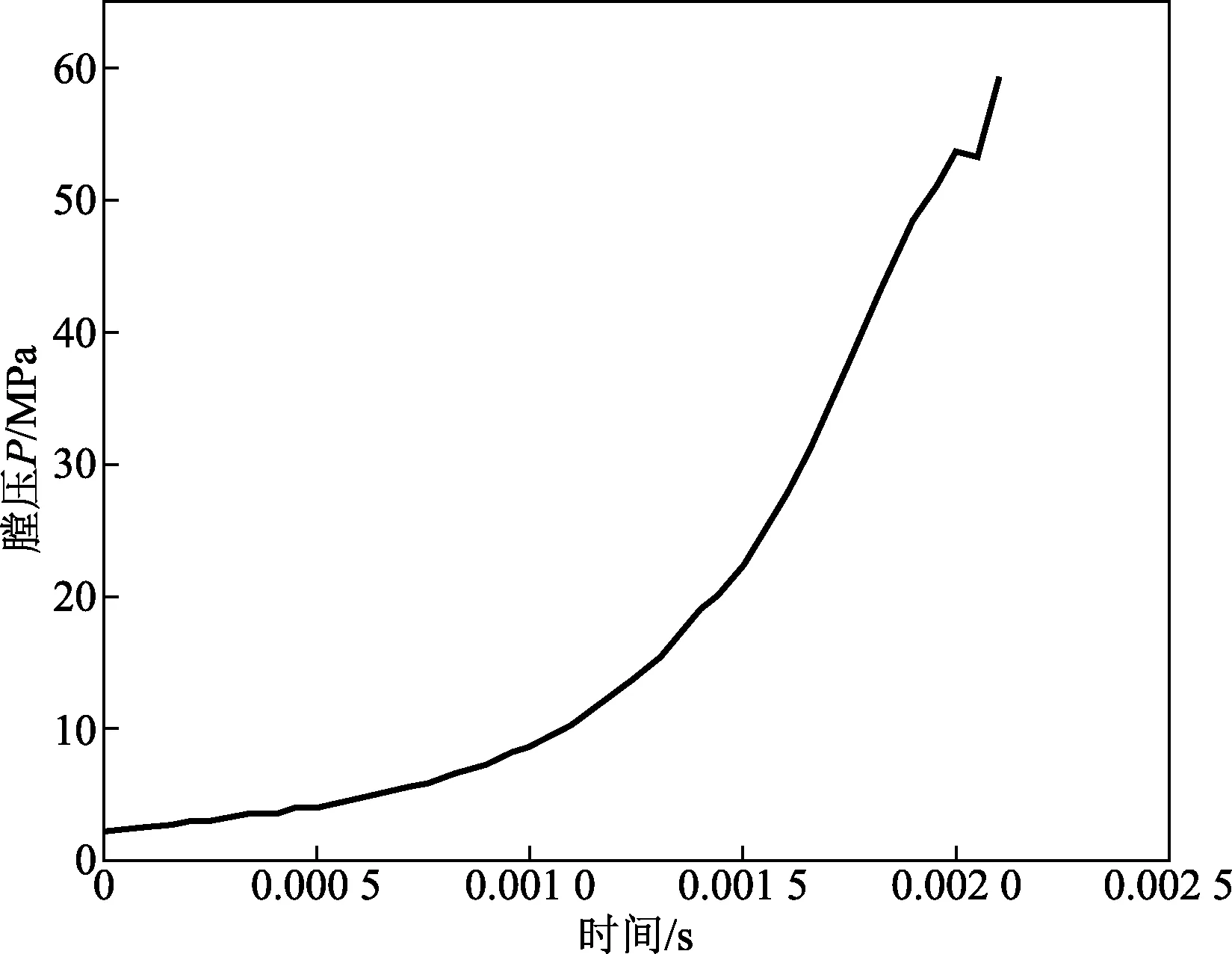

在弹丸底部施加实弹射击采集的膛压推动弹丸前进,膛压历时2.1 ms,如图3所示。复合纤维层采用理想弹塑性本构模型,材料为T700/E51,单向复合材料层[4]材料参数如表2所示。

图3 膛压随时间变化曲线Fig.3 Chamber pressure-time curve

表2 单向复合材料层材料参数Table 2 Parameters of unidirectional composite

注:E为弹性模量;v为泊松比;G为剪切模量;角标1、2、3表示材料方向。

弹带材料为尼龙,其对应变率有着较高的敏感性,不同应变率下的屈服应力、应变差异很大。挤进过程为瞬态高应变率行为,因此理想弹塑性本构模型不再适用,考虑使用随动塑性材料模型。

应变率用Cowper-Symonds模型来考虑,利用与应变率有关的因数表示屈服应力[5-6]。

(1)

所使用的尼龙材料属性如表3所示。

表3 尼龙材料属性[6-7]Table 3 Attributes of nylon materials[6-7]

钛合金材料相对于尼龙弹带材料来说变形较小,整个挤入过程并不会进入塑性变形阶段,因此选择采用各向同性弹性材料模型,钛合金弹性模量取110 GPa,泊松比取0.33,为了使整个仿真过程顺利进行,当尼龙材料变形过大时,对其设置失效删除。

1.1.2 仿真结果分析

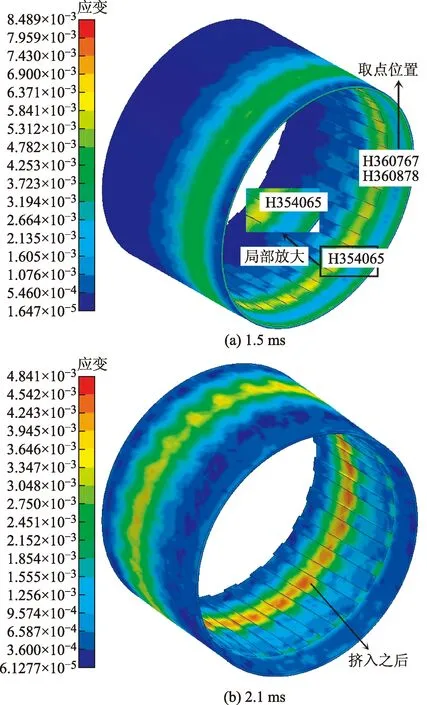

在弹丸挤进过程中,整个身管内衬所承受的压力逐渐变大,1.5 ms时弹带完全挤进身管,此时弹带整体处于被膛线挤压的状态。在碳纤维复合材料层的约束下,内衬的局部最大等效应变出现在膛线根部。

图4 1.5 ms时复合材料层环向应变云图Fig.4 Hoop strained contour plots of the compound material layer at 1.5 ms

图4为将1.5 ms时复合材料层节点信息导入MATLAB中绘制的环向应变云图。从图4中可以看出,此时身管复合材料层环向应变数值为0.33%~0.37%,此范围内复合材料层如果不遭受撞击或者跌落等情形,会呈现非常高的稳定性[8],因此复合材料层的应变处在一个相对安全的范围。

如图5(a)所示,1.5 ms时,整个挤入过程中内衬的最大局部等效应变出现在阳线根部单元H354065上,为0.848 9%;同时,膛线根部的阳线处应变大于阴线处应变。忽略材料初始缺陷,从疲劳寿命角度来看,出现局部最大应变的阳线单元(H354065)处应该是最容易产生裂纹的位置。图5(b)为2.1 ms时内衬等效应变云图。

图5 内衬等效应变云图Fig.5 Equivalent strained contour plots of the liner

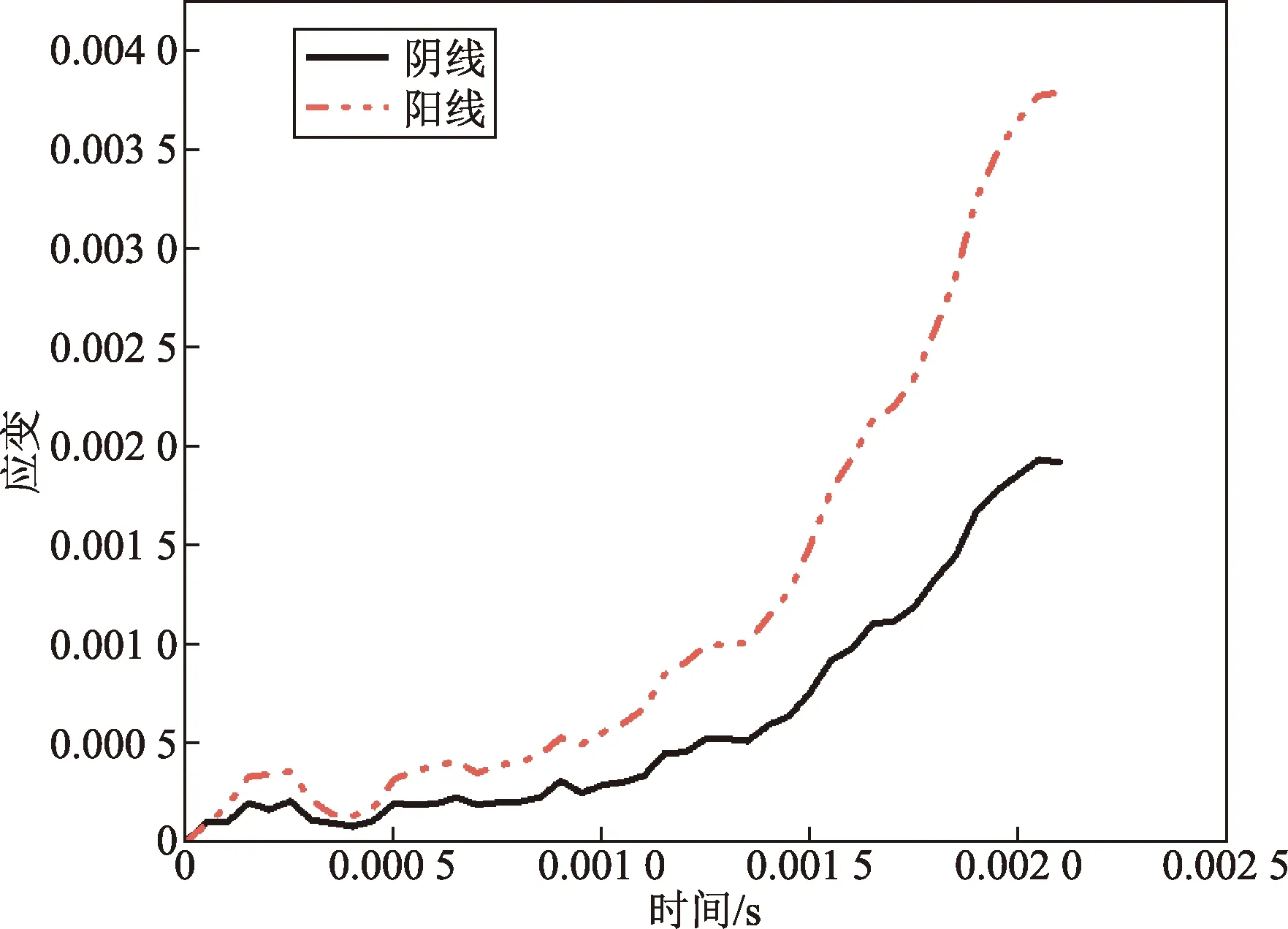

图6为随机提取距炮口相同距离的膛线根部阳线、阴线处单元[图5(a)中标亮单元]等效应变随时间变化对比图。从图6中可以看出,两者的最大应变相差较大。随着弹丸继续运动,内衬受到的挤压力逐渐减小,被挤压处等效应变逐渐减小,直到维持在图5(b)中一个相对稳定的数值(0.48%左右),此数值下钛合金金属离进入塑性变形尚远。在复合材料层厚度与刚度不变的情况下,如果为了追求轻量化,进一步将内衬减薄,内衬形变会增大,局部最大应变也会提高,内衬疲劳寿命就会大幅缩短[8]。无座力炮不同于传统火炮,许用发射次数较低,若想在一定的寿命条件下[9]减轻重量,就必须建立一个平衡寿命与内衬最佳厚度的关系。

图6 应变随时间变化曲线Fig.6 Strain-time comparative curve

1.2 身管受火药气体膛压载荷变形的分析

钛合金内衬以及纤维层采用1.1节同样模型,在身管内部施加如图3所示的膛压载荷,将身管轴向固定,其余设置均与1.1节相同,分析身管此种情况下受载变形状况。

图7为0.8、1.2、1.7、2.1 ms时内衬等效应变云图。由图7可知,随着内压的不断增大,身管变形逐渐增大,阴线处的变形程度大于阳线处。而1.1节中提到,当弹带挤压膛线根部时,阳线应变大于阴线应变,两种载荷下的内衬变形情况有所不同。在2.1 ms时身管因为承受最大内压载荷,内衬阴线处出现了最大等效应变为0.38%,相比弹带挤压膛线根部所造成的最大局部应变小很多。阳线高度为0.85 mm,但是在2.1 ms时,内压载荷下的阴线处应变几乎是相邻阳线处的两倍。随机选取距膛口相同距离的阴线处单元(H375277)和阳线处单元(H372036),图8为这两个单元的等效应变随时间变化曲线。由图8可知,随着内压的不断增大,两者应变差也逐渐增大。图9为将2.1 ms时复合材料层节点信息导入MATLAB绘制的环向应变云图。从图9中可以看出,在最大内压下复合材料层环向应变约为0.3%,与弹带挤入膛线根部时造成的应变(图4)相差0.07%左右,而两种载荷下内衬的最大等效应变却相差0.45%左右[对比图5(a)、图7]。

图8 应变随时间变化曲线Fig.8 Strain-time comparative curve

图9 2.1 ms内压载荷下复合材料层环向应变云图Fig.9 Hoop strained contour plots of the compound material layer when load is internal pressure at 2.1 ms

2 身管应变的动态测试

2.1 光纤光栅应变传感器传感原理

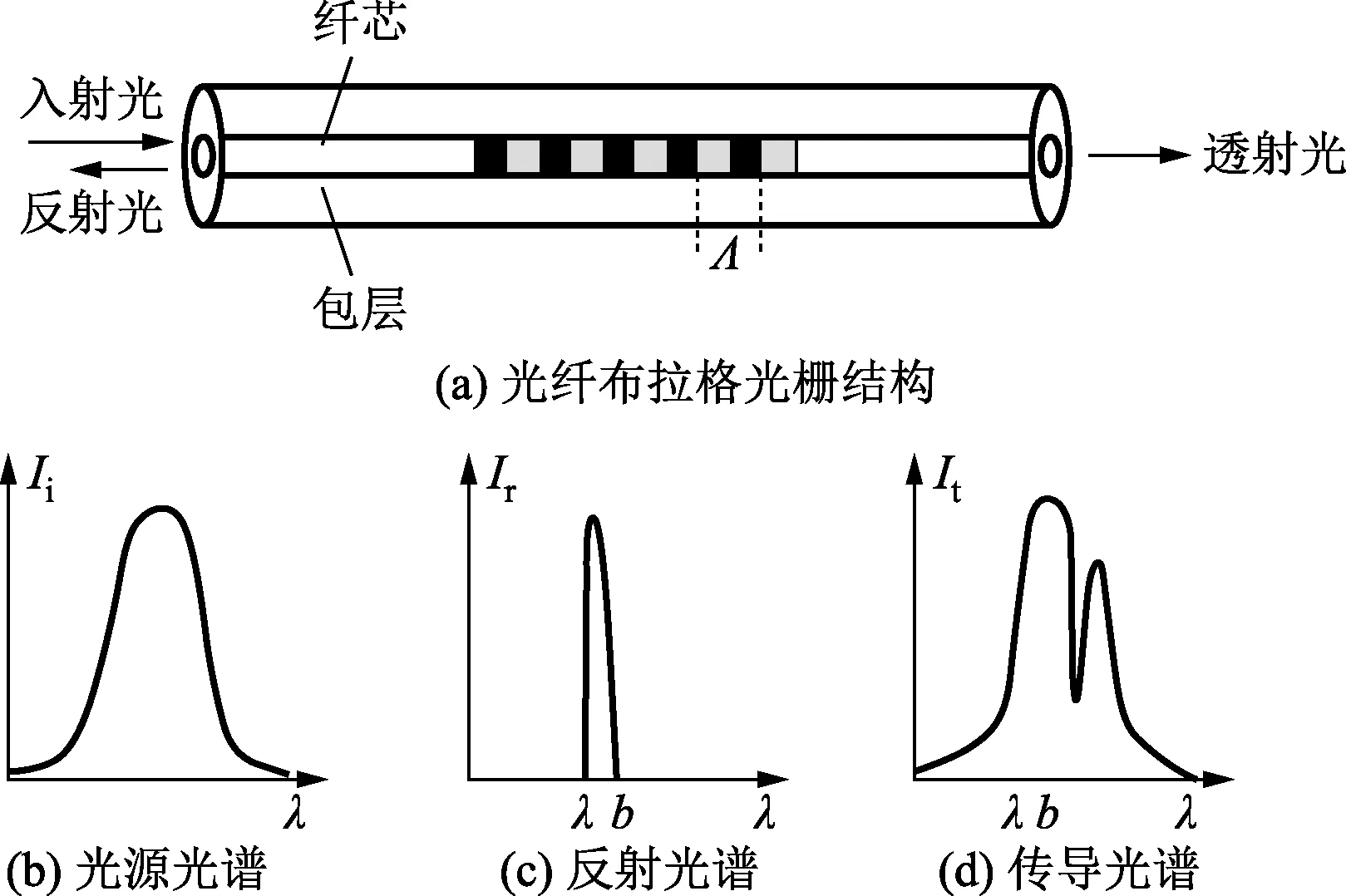

试验采用光纤布拉格光栅(FBG)应变传感器测量身管复合材料层应变。光纤布拉格光栅周期与有效折射率均为常数,光栅波矢方向与光纤轴线一致[10-11]。光纤布拉格光栅的折射率分布与反射、透射特性如图10所示。

λ为波长;Λ为栅距;λb为中心波长;Ii为入射光强度;Ir为反射光强度;It为透射光强度图10 FBG结构及其反射和投射特性[10]Fig.10 FBG’s structure and its reflection and projection characteristics[10]

当光波通过光纤布拉格光栅时,满足布拉格光栅波长条件的光波矢将被反射回来,这样入射光栅波矢就会分成两部分:透射光波矢和反射光波矢,如图10所示。这就是光纤布拉格光栅的基本工作原理。光纤布拉格光栅的中心波长[11]:

λB=2neffΛ

(2)

式(2)中:λB为FBG中心波长;neff为有效折射率;Λ为折射率变化的周期(栅距)。当布拉格光栅受到外界应变作用时,光栅周期会发生变化,同时光弹效应会导致光栅有效折射率变化。光纤光栅应变传感器就根据此原理达到测试应变的目的。下面为推导波长变化与光纤轴向应变的数学表达式过程。

对式(2)两边同时取微分得[10]:

dλB=2Λdneff+2neffdΛ

(3)

式(2)与式(3)相除得[10]:

(4)

线弹性范围内有[10]:

(5)

式(5)中:εzz为轴向应变。

假设只存在轴向变形,不考虑波导效应,光纤在轴向弹性变形下的折射率变化如式(6)所示[10]:

(6)

式(6)中:P11和P12为弹光常数,即纵向应变分别导致的纵向和横向折射率变化;υ为泊松比。

(7)

式(7)表征了轴向应变与光纤光栅中心波长变化的数学关系。

2.2 试验布置

图11所示为光纤应变传感器放置位置示意图。1号、2号分别位于药室处、坡膛膛线连接处,两个传感器均为环向放置,其光栅波长分别为1 539.84、1 563.02 nm。试验在常温条件下进行,试验主要监测身管坡膛与膛线的连接处以及药室处的复合材料层变形。虽然药室处不存在膛线,但是药室处内衬和复合材料层分别厚3.7、2.9 mm,与身管阳线处的内衬厚度、纤维层厚度相同,因此此处的检测数据仍然具有一定的参考价值。

图11 光纤应变传感器放置位置示意图Fig.11 Schematic diagram of placement position of optical fiber strain sensor

2.3 光纤应变测量数据及数据曲线的特征分析

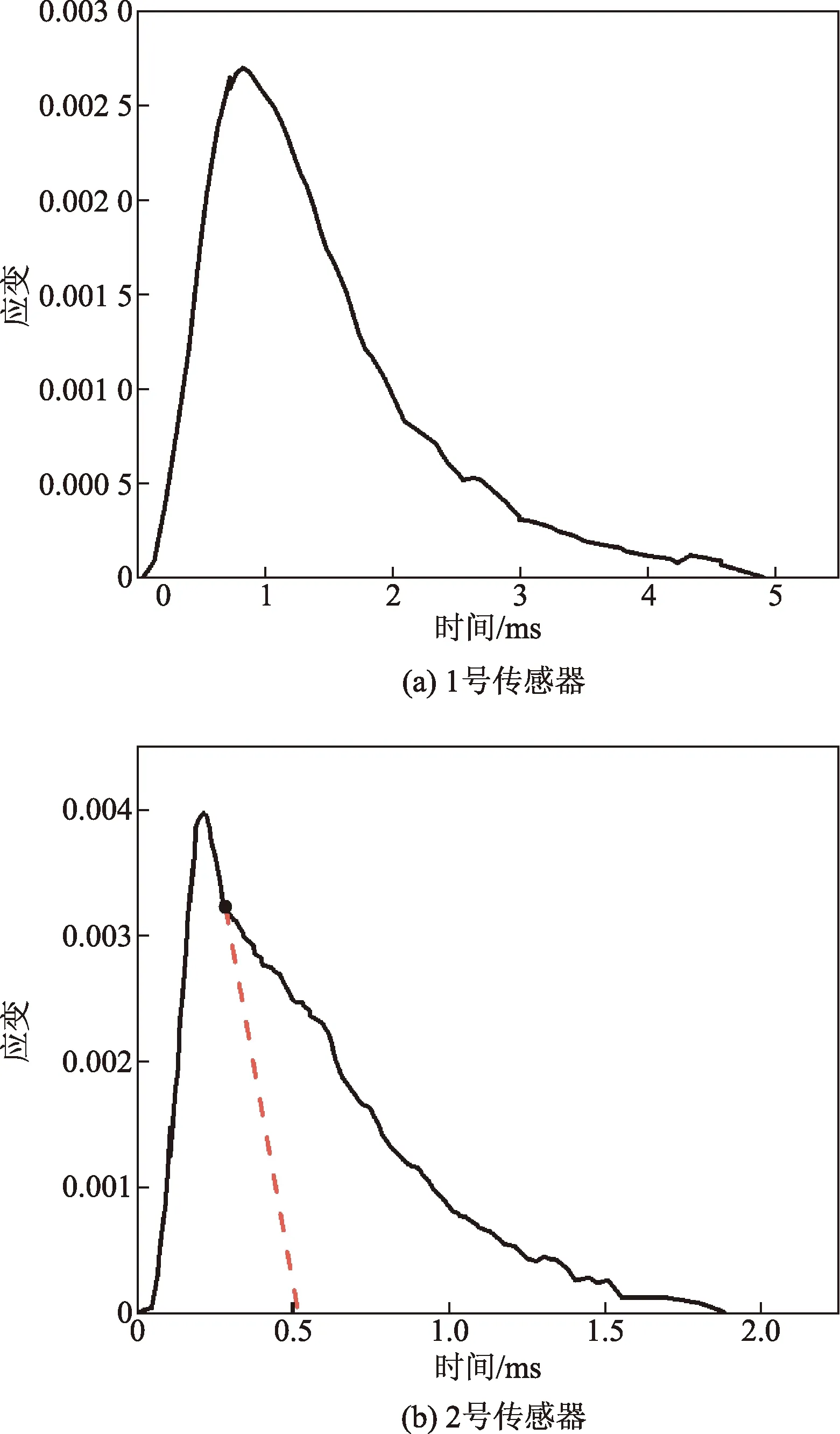

图12 传感器测量的环向应变图Fig.12 Hoop strain map measured by sensors

光纤应变传感器监测的是表征光纤光栅中心波长变化的数据。图12是由波长变化数据转化得到的身管复合材料层环向应变随时间变化图。1号传感器位于药室部分,因此图12(a)曲线表征由膛压造成的复合材料层应变随时间变化趋势。而2号传感器位于膛线根部位置,因此图12(b)曲线表征由弹带挤进和膛压耦合造成的复合材料层应变随时间变化趋势。在弹丸挤入过程中,弹带起着闭气作用,弹带首先被挤压刻槽,身管产生变形,膛压对身管的作用随后而至,两者对于身管同一位置的作用存在时间差。图12(b)中的复合材料层环向应变峰值应该是由弹带挤进造成的。此外,图12(b)中应变曲线在下降过程中出现了一个拐点[图12(b)中标注黑点],在拐点之前是由弹带挤进造成身管应变,而在拐点之后下降趋势有着减缓势头:这是因为在弹带挤进之后,膛压也同样使身管变形,其特点就是使身管变形持续时间加长,所以因为膛压作用,整个时间历程比弹带的作用时间延长约3倍。

2.4 仿真结果与试验结果对比分析

从图12(b)中可以看出,由于弹带挤进身管,复合材料层产生的环向应变峰值为0.395%,而仿真得到的复合材料层的环向应变(图4)处于0.33%~0.37%,仿真结果误差最大约为16%。

经仿真结果可知,膛压载荷下的身管复合材料层最大环向应变约0.3%(图9),试验测试得到的膛压作用下身管复合材料层的峰值环向应变约为0.27%[图12(a)],仿真结果误差同样不大。综上所述,仿真结果基本准确。

3 结论

通过仿真及试验测试结果,得出以下结论。

(1)基于LS-DYNA软件对弹丸挤入线膛无坐力炮复合身管这一瞬态行为进行了仿真,将挤入过程中身管复合材料层的环向应变与试验结果比较,误差在可接受范围内,数值仿真方法基本合理,可以为以后相关方面的研究提供一定的参考。

(2)弹丸挤进膛线时,由于弹带挤压,身管所产生的(含金属内衬和纤维层)局部最大应变较膛压载荷产生的应变要大。

(3)内压载荷下金属内衬阴线处局部应变大于阳线处,但弹带挤入膛线时与此有所不同,挤入引起的膛线根部阳线应变大于阴线应变。

(4)仿真与试验结果表明,药室复合材料层环向应变在0.25%左右,弹丸挤进造成的复合材料层环向应变在0.3%~0.4%。

综上所述,弹带挤入身管产生的内衬和复合材料层局部变形非常复杂,甚至涉及到疲劳损伤和局部纤维损伤,这些问题在设计线膛复合身管无坐力炮时都是必须考虑的重要因素。