基于冲击瞬时能量梯度的蜂窝夹芯复合材料结构损伤监测

2020-06-06周春华叶子龙芦吉云贾奥男柳树林

周春华,叶子龙,芦吉云,贾奥男,柳树林

(1.上海卫星工程研究所空间机热技术一体化实验室, 上海 200240; 2.南京航空航天大学机械结构力学及控制国家重点实验室, 南京 210016; 3.南京航空航天大学民航飞行学院, 南京 210016)

复合材料蜂窝夹芯结构具有独特的材料特性、优良的可设计性,在现代卫星研制过程中的作用日益凸显[1-2],但蜂窝夹芯板结构固有的结构特性及材料脆性,使其对外界损伤极为敏感,及时发现这类损伤,同时,随着外太空碎片呈指数级增加,卫星在轨安全可靠运行也对损伤监测提出了更高的要求[3]。

光纤传感器具有感测一体化,耐腐蚀,抗电磁干扰等优良特性在现代航天结构健康监测领域中获得广泛关注[4-5]。美国国家航空航天局(National Aeronautics and Space Administration,NASA)Langley实验室在研制的复合材料返回舱中安装了光纤传感器智能监测系统对结构的应力进行实时监测。欧洲空间局将光纤Bragg光栅埋设于太空望远镜三角支架中监测其变形情况[6]。欧洲航天局利用光纤传感监测网络实现了PROBA II卫星飞行器推进系统的压力异常监测。Chamber等[7]利用光纤Bragg光栅传感器对单向碳纤维复合材料冲击损伤进行评估,结果表明光纤传感器可监测到C扫与目视检测无法分辨的微裂纹;王鹏等[8]针对复合材料拉伸损伤监测,分别对比了应变片、光纤光栅传感器以及喷涂散斑高速摄像法,结果表明光纤光栅监测效果明显优于其他两种方法。前人研究表明,光纤光栅传感器的抗电磁干扰特性使其在航天工程领域里得到了广泛应用,利用分布式全光网络监测卫星结构损伤是可行的。目前,外国已进入了工程应用阶段,中国急需在此方面展开研究。

为了获得损伤位置,王莉等[9]利用了延迟累加成像算法,由于复合材料结构的各向异性,导致难以准确获得导波的波速和传播时间,成像效果需要进行修正;Yu 等[10]发展了相控阵损伤成像方法,但由于在监测过程中,需使用大量的传感器,所以未得到广泛应用。为此,针对一种预制通孔的铝蜂窝夹芯碳纤维复合材料的冲击监测需求,利用四支光纤Bragg光栅构建了分布式全光纤监测系统,通过冲击结构不同位置,监测冲击响应信号,利用总体经验模式分解(ensemble empirical mode decomposition,EEMD)结合希尔伯特变换(Hilbert transform,HT)提取和对比了损伤位置与未见损伤处的信号特征,根据瞬时能量密度的差异结合能量分布云图识别出损伤位置。

1 损伤监测原理

1.1 EEMD分解

利用EEMD对监测的光纤传感信号进行模式分解,该分解方法与传统经验模态分解(EMD)相比,可有效减少模态混叠,使得分解后的固有模态函数的物理意义更清晰[11]。具体分解步骤如下。

(1)设经验模态分解次数为100,加入系数为k(通常设为原始信号标准方差的0.01~0.5倍[12])的白噪声,旨在补充部分缺失信号。为获得EEMD分解结果,需要对每次EMD求平均,在此,设EMD总本征模函数(intrinsic mode function,IMF)为Nc。

(2)设原信号为s(t),将白噪声信号n(t)加入s(t)得:

w(t)=s(t)+kn(t)

(1)

采用EMD对w(t)分解获得多个IMF,表示为cj,i(i=1,2,…,Nc)。

(3)对所得结果求平均:

(2)

式(2)中:i=1,2,…,Nc;N为进行EMD的总次数;aci(i=1,2,…,Nc)为EEMD的各IMF分量。

由EEMD分解过程可知获得的IMF分量不具有清晰的物理涵义,因此对所得IMF进行了后处理[13]。具体过程如下。

将EEMD的各IMF分量再一次进行EMD,获得第一个IMF分量e1为EEMD后处理的首个IMF分量,将其余r1叠加至a2上,再进行EMD。依此类推有如式(3)所示的关系式:

(3)

式(3)中:ri为第i次分解后的残余分量,则最终EEMD结果可以表示为

(4)

1.2 希尔伯特谱及其引申谱图

通过EEMD后处理获得的IMF分量ci,这里记为ci(t),对每个IMF进行希尔伯特变换记为H[ci(t)]:

(5)

式(5)中:τ为时间变量。

将H[ci(t)]与原分量相加构成解析信号如式(6)所示:

z(t)=ci(t)+jH[ci(t)]=ai(t)ejφi(t)

(6)

式(6)中:ai(t)为幅值;φi(t)为相位:

(7)

(8)

可得瞬时角频率为

ωi(t)=dφi(t)/dt

(9)

对提取的每个IMF进行希尔伯特变化,可得瞬时角频率、幅值与时间之间的关系,其中幅值的时频分布谱即为希尔伯特谱H(ω,t):

(10)

式(10)中:Re表示取实部。对t积分后即为希尔伯特边际谱h(ω)表示为

(11)

式(11)中:T为信号的整个采样时间,边际谱的能量E定义为

E=h2(ω)

(12)

E反映了在采样频率范围内能量随频率的变化情况。

由式(12)可得瞬时能量密度水平

(13)

式(13)中,ω=2πf,f为信号采样频率范围。根据瞬时能量密度谱确定信号提取长度,对该信号积分获得冲击信号能量。

2 实验

预制损伤孔的复合材料实验件上下均为碳纤维复合材料T700/AG80,其厚度为1 mm,中间为六角铝蜂窝夹芯结构,其边长为6 mm,厚度为0.3 mm。上下碳纤维复合材料与蜂窝夹芯之间的胶层厚度约为0.15 mm。实验件有效尺寸为300 mm×300 mm×15 mm,其上预制的损伤孔直径为2 mm。

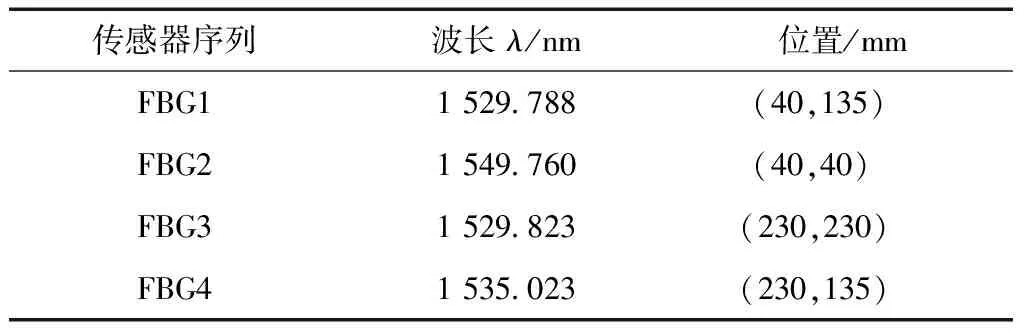

将蜂窝夹芯复合材料结构实验件划分为16×16个边长为20 mm的正方形网格,在其背面粘贴四支光纤布拉格光栅(FBG)传感器构成分布式传感网络接入采样率为1 kHz的光纤光栅解调仪SM130,利用FBG测量试验件的冲击响应信号,在冲击载荷作用下试件发生形变,通过对比损伤区域与非损伤区域的冲击响应信号,分析蜂窝夹芯板结构的损伤情况。图1为FBG损伤监测系统,表1为四个FBG传感器波长与粘贴位置。利用冲击摆冲击试验件上各点,通过调节冲击摆与实验件之间的角度,控制冲击能量为0.04 J。

由图2可知,在实验件第5行5列、5行10列、10行5列以及10行10列的位置处存在4个损伤孔。

图1 冲击监测实验系统Fig.1 Impact monitoring experimental system

表1 FBG传感器波长与粘贴位置Table 1 Wavelength and position of FBG sensor

3 结果与分析

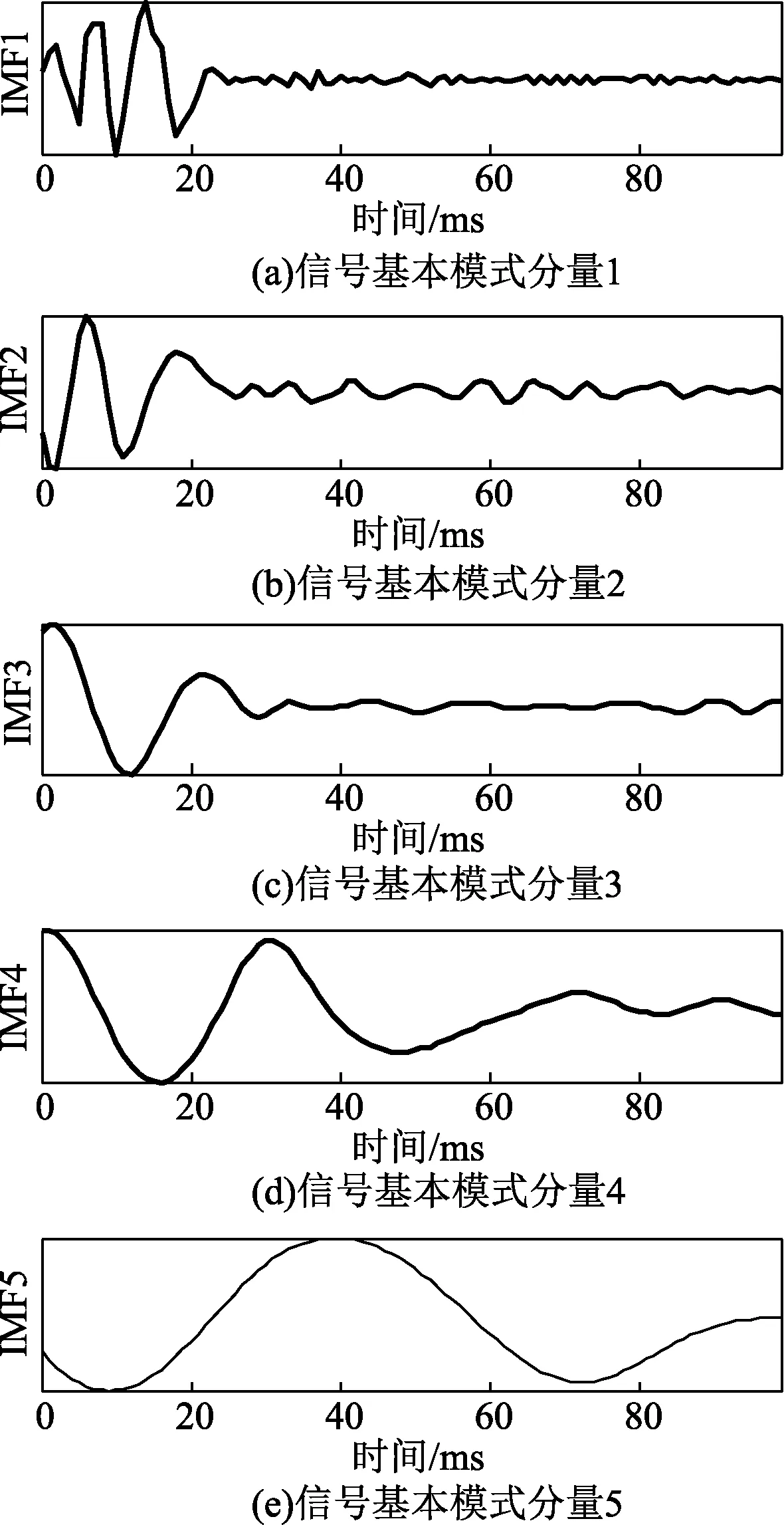

以FBG1采集信号为例进行分析,冲击损伤位置(第5行第5列)时的响应信号如图3所示,对冲击响应信号做EEMD-HT分解,获得基本模式分量(IMF分量)与瞬时能量密度谱,如图4、图5所示。

图3 损伤位置的冲击信号Fig.3 Shock signal at damage location

图4 信号的各IMFFig.4 Signals for each IMF

图5 瞬时能量密度谱Fig.5 Instantaneous energy density spectrum

由图3可知,冲击损伤点,FBG1波长发生了偏移,分别在6、9、14、17 ms时,信号产生较大波动。

将FBG1采集的图3信号进行总体模式分解下的希尔伯特变换(EEMD-HT),获得IMF分量。由图4可知,IMF1~IMF4信号在0~40 ms时间段内变化明显,而IMF5信号在0~100 ms时间段内均存在波动。

由图5可知,信号能量主要集中在前18 ms内,可认为18 ms内的信号反映了蜂窝夹芯板结构的冲击情况,提取冲击信号18 m时间窗口内的时域信号,计算冲击信号的时域能量。统计每一个传感器对于整个传感区域冲击信号的响应能量,并进行归一化处理,获得了每个传感器对于不同冲击点信号的响应能量云图。以FBG1、FBG2为例进行说明。

冲击蜂窝夹芯实验件上14行14列共计196各点,计算传感器监测信号的能量,得到图6、图7。

图6 传感器FBG1.2监测的响应信号能量图Fig.6 Sensor FBG1.2 monitoring response signal energy diagram

图7 传感器FBG1.3监测响应信号能量图Fig.7 Sensor FBG1.3 monitoring response signal energy diagram

由图6、图7可知,传感器FBG1与FBG2与不同冲击点能量之间的关系,研究发现传感器以及损伤孔周围区域的能量值较大。对于每一个传感器而言,损伤位置在其邻域当中都是极大值。因此可以通过计算冲击云图的能量梯度,提取每个传感器通道蜂窝板上的能量极值点。在比较不同通道间的极值点位置,剔除靠近传感器位置的冲击点(由于传感器位置已知),提取通道共有的极大值点,得到的位置即为损伤所在的位置。

由图6、图7可知,损伤孔位于蜂窝夹芯实验件第5行5列、5行10列、10行5列以及10行10列位置处。

与周围的铝蜂窝夹心区域不同,损伤孔是铝制内螺纹通孔。当冲击蜂窝板正面其他区域时,冲击波会由复合材料板、铝蜂窝夹芯层传递至试验件粘贴在背面的光栅传感器,使得FBG传感器的中心波长发生改变。而由于损伤孔不同于其他区域的结构,当冲击作用于损伤孔附近位置时,冲击并没有因碳纤维和蜂窝夹心而受到缓冲与分散。由于冲击在损伤附近的独特传递方式,传感器获得的信号与其他区域有所不同。

4 结论

针对预制孔的蜂窝夹芯复合材料结构损伤监测需求,构建了全光纤监测网络,研究冲击加载过程中,板结构的响应情况。得出以下结论。

(1)利用EEMD对监测的光纤传感信号进行模式分解,迭代计算希尔伯特谱,对时间积分后获得了希尔伯特边际谱,在此基础上对角频率积分获得瞬时能量密度。利用瞬时能量密度差异进行损伤监测与定位,定位精度高。

(2)当实验件尺寸不大于300 mm×300 mm时,利用单支传感器可有效检测出损伤位置。该方法可为部分传感器失效情况下的损伤监测提供有益参考。

(3)后续研究将侧重于减少冲击点,仅对传感器附近位置与损伤位置处的信号进行能量对比,实现快速损伤监测。