改性白炭黑与炭黑协同增强天然橡胶复合材料

2020-06-06王兵辉熊玉竹

黄 岩,王兵辉,熊玉竹,2*

(1.贵州大学材料与冶金学院, 贵阳 550025;2.贵州省橡胶复合材料工程实验室,贵阳 550025)

众所周知,炭黑是胎面胶主要的补强填料,但炭黑填充的胶料在高温区的滞后损耗严重、滚动阻力较大[1],不利于绿色环保,因此减少炭黑用量是目前胎面胶补强的研究热点。白炭黑是一种白色、无毒、无定型微细粉状难溶于水的填料[2],一直是橡胶、塑料、涂料等制品行业大规模生产和使用的一种无机纳米补强剂[3-5]。其补强效果优于除炭黑以外的其他补强剂[6],但由于白炭黑表面存在大量羟基,活性较高,极性强,粒子容易吸水发生团聚[7-8],不利于其浸润和分散在橡胶基体中,从而影响其使用性能,限制了其在高分子基体中的应用[9-10]。因此,在实际应用中,需要对白炭黑进行改性,改善其在橡胶基体中的分散性及与橡胶基体的相容性。

目前,关于白炭黑的表面改性的研究已有大量报道。高中飞等[11]利用硅烷偶联剂A171改性白炭黑,使白炭黑表面羟基数量下降,填充丁苯橡胶后有效的提升了橡胶的耐磨性和力学性能;李启坤等[12]用硅烷偶联剂KH-580改性白炭黑,发现改性后白炭黑的粒径分布更加集中,比表面积和吸油率都有下降;范宗青等[13]采用长链烷醇二十二醇为改性剂,在常压下对沉淀法白炭黑成功进行了表面接枝改性,使表炭黑的粒径分布变窄,分散性比改性之前大幅提高;Ramasinghe等[14]利用天然高分子材料如甲壳素来对白炭黑进行表面改性并用作橡胶补强剂,发现较改性之前能大幅度提高复合材料的拉伸性能和撕裂性能。前人多利用偶联剂来对白炭黑进行表面改性,降低其表面硅羟基的含量,但是硅烷化反应需要在较高的温度下进行,反应条件苛刻,耗能严重,并且常用的偶联剂在高温下会放出乙醇而腐蚀轮胎结构中的金属骨架,所以需要寻找一种新型改性剂来改性白炭黑。离子液体是一种在室温下或接近室温附近完全由离子组成的熔融盐[15-16],由于其具有零蒸汽压,良好热稳定性,不易挥发,分子结构可设计性和良好的溶解性等特点[17-18],越来越受到关注。但是使用离子液体作为白炭黑的改性剂并与炭黑并用增强天然橡胶尚鲜见报道。

不同填料的复配所组成的杂化填料由于具有比单一填料更好的补强作用引起了越来越多的关注[19]。填料的复合使用往往能降低成本,还能让聚合物材料同时具有两种填料所增强的性能。江猛等[20]研究了不同尺度的炭黑粒子复配对天然橡胶性能的影响,发现适当的双尺度炭黑复配可以降低炭黑粒子间的相互作用,提高炭黑的分散性;武卫莉等[21]以硅藻土、炭黑、白炭黑复配增强氟橡胶,发现复配填料显著提高了氟橡胶的力学性能和耐热性能;Mansor等[19]用微晶纤维素和淀粉复配来补强橡胶材料,发现30份时复合材料的拉伸性能明显改善,但是份数增多时对拉伸性能有害;Wen等[22]用碳纳米管和炭黑复配并填充到聚丙烯基体中,实验结果表明炭黑和碳纳米管协同作用,显著降低了复合材料的渗透阈值并且使电阻率显著下降。目前,前人研究大多集中在填料的用量、表面处理以及粒径等方面,对填料的复配使用研究相对较少,更缺少改性后填料的复配研究。为此,采用离子液体改性白炭黑并与炭黑复配增强天然橡胶,减少了炭黑的用量,在环保和增强胎面胶性能方面有一定的应用价值

1 实验材料

天然橡胶(NR)10#标准胶,贵州轮胎厂;TS-180沉淀法白炭黑(SiO2),常州市乐环化工有限公司;炭黑N220(CB 220),天津亿博瑞化工有限公司;无水乙醇(分析纯),重庆川东化工有限公司;离子液体1-烯丙基-3-甲基氯化咪唑(AMI,质量分数98%)、阿拉丁、丙酮(分析纯),重庆川东化工有限公司。橡胶基本配方如表1所示,其他橡胶助剂在4个试样(1#~4#)中均相同,分别为氧化锌5 phr、硬脂酸4 phr、促进剂二苯胍(D)0.5 phr、促进剂2-巯基苯并噻唑(M)2.21 phr、促进剂2,2′-二硫代二苯并噻唑(DM)1.96 phr、促进剂四甲基秋兰姆二硫化物(TMTD)0.32 phr、防老剂4020 1.5 phr、硫黄 1.71 phr、改性用离子液体2 phr,其中phr为每百份橡胶中的质量。

表1 橡胶基本配方

2 实验方法

2.1 白炭黑表面处理

称取离子液体AMI 2 g于烧杯中超声震20 min,然后称取50 g白炭黑粉体放入三口烧瓶中,加入200 mL无水乙醇,在60 ℃恒温油浴锅中搅拌,随后逐滴加入超声完成的AMI,搅拌2 h,然后盛出,陈化1 h,分别用100 mL无水乙醇洗涤3次,抽滤后,在90 ℃真空干燥箱中干燥12 h,制得表面处理的白炭黑(m-SiO2)。

2.2 复合材料的制备

取天然橡胶放于密炼机中密炼,加入表面处理的白炭黑以及炭黑;密炼完成后,把所得的胶料在双辊开炼机上开炼,依次加入配合剂,包辊,割胶,打三角包,胶料与配合剂混合均匀后,下片,制得SiO2/CB/NR复合材料。

2.3 性能测试

2.3.1 傅里叶红外光谱(FT-IR)测试

对表面处理前后的白炭黑用KBr压片,用傅里叶红外光谱(NEXUS6 700型,美国Thermo公司)进行表面基团表征。

2.3.2 扫描电镜(SEM)测试

采用SEM(JSM-7500F,日本电子公司)观察试样的表观形貌特征。

2.3.3 万能材料试验机测试

利用万能材料试验机(Inspeakt table 10 kN,德国惠博材料测试公司),将硫化胶样品按GB/T 528—1998进行物理机械性能测试,拉伸速率为500 mm/min;撕裂强度按照GB/T 529—1999(直角) 测定。

2.3.4 橡胶加工分析仪测试

采用橡胶加工分析仪(RPA 2000,美国阿尔法科技公司),测定硫化胶的储能模量G′、损耗因子tanδ,应变扫描范围为0.07%~400%,温度60 ℃,频率1 Hz。

2.3.5 热失重分析(TGA)测试

采用热重分析仪(TA Q5000,美国TA INSTRUMENTS公司),在N2氛围下以20 ℃/min的升温速度从室温加热至800 ℃,分析改性前后样品结构。

2.3.6 动态力学分析仪(DMA)测试

动态力学分析仪(TA Q800,美国TA INSTRUMENTS公司)测试温度为30~250 ℃,以5 ℃/min的升温速率升温至25 ℃,测试材料动态力学性能。

2.3.7 无转子流化仪测试

无转子流化仪(MD-300 A,中国台湾高铁科技股份有限公司),不同温度下测试复合材料的硫化曲线。

(1)硫化反应动力学方程:

V=-d(MH-Mt)/dt=k(MH-Mt)n

(1)

式(1)中:V为转矩变化速率;t为硫化时间;MH为最大转矩;Mt为t时刻的转矩;n为反应级数;k为反应速率常数。

诱导期过后硫化过程遵循一级动力学反应n=1,对式(1)两边同时积分可得:

ln(MH-Mt)=A-kt

(2)

式(2)中:A为速率方程常数。

(2)反应活化能计算:根据Arrhenius方程可知硫化反应活化能与反应速率常数和反应温度之间存在如式(3)所示的关系:

lnk=-E/RT+lnB

(3)

式(3)中:k为反应速率常数;E为反应活化能;R为气体常数;T为反应温度;B为指前因子。由式(3)可得到改性前后白炭黑/炭黑/天然橡胶复合材料反应活化能。

3 结果与讨论

3.1 傅里叶红外光谱(FT-IR)分析

3.2 AMI对SiO2/CB/NR复合材料硫化反应动力学的影响

图2所示为硫化温度对改性前后白炭黑/炭黑/天然橡胶复合材料转矩-硫化时间曲线的影响。表2所示为AMI对NR热硫化阶段硫化反应动力学参数的影响。由图2可知,随着硫化时间的增加,复合材料的扭矩增大,在200 s时趋于稳定;随着硫化温度升高,硫化曲线热硫化阶段向左平移,斜率变大,反应速率常数增加,正硫化时间缩短;分析认为,在热硫化阶段复合材料内部开始形成三维交联网络,交联密度增加,进而表现为复合材料弹性扭矩增大;而硫化温度的升高促进了复合材料内部分子链的运动状态,分子链活性提高,反应熵值增加,从而能够有效地降低正硫化时间。由表2可以看出,与未改性的白炭黑/炭黑/天然橡胶复合材料相比,改性后复合材料扭矩曲线斜率明显增加,反应速率常数变大,反应活化能降低。分析认为,白炭黑表面存在介孔和大孔结构,离子液体能够进入到孔径内部,形成有序排列,构成多孔固体催化体系,从而能够加快反应速率,减低反应活化能。

图2 不同温度下SiO2/CB/NR和m-SiO2/CB/NR复合材料的硫化曲线Fig. 2 Vulcanization curve of SiO2/CB/NR and m-SiO2/CB/NR composites at different temperatures

表2 AMI对SiO2/CB/NR复合材料热硫化阶段硫化反应动力学参数的影响

3.3 微观形貌分析

如图3所示,改性后白炭黑聚集状态以及其在炭黑/天然橡胶复合材料中的分布状态得到改善,粒径明显减小。分析图3可知,白炭黑表面存在强极性羟基,亲水性较强,粒子之间极易团聚形成聚集体,粒径较大;离子液体负载到白炭黑表面后,能够抑制硅醇基(Si—OH)之间氢键的形成,团聚倾向减弱,且改性后白炭黑表面由于有机官能团咪唑环的存在,空间位阻效应增强,粒子间相互作用减小。因而,白炭黑改性后,其聚体粒径减小,在炭黑/天然橡胶复合材料中的分散性得到改善,表观相貌表现为较强的弥散效应。

图3 改性前后SiO2和SiO2/CB/NR复合材料的SEM图谱Fig.3 SEM spectrum of SiO2 and SiO2/CB/NR compositesbefore and after modification

图4为改性前后白炭黑/天然橡胶复合材料以及改性前后白炭黑/炭黑/天然橡胶复合材料拉伸断面扫描电镜图。由图4可以看出,试样SiO2/NR和试样SiO2/CB/NR断面形貌较为平整,改性后复合材料的断面形貌较为粗糙,形成不同程度的凹凸结构;分析认为,白炭黑和炭黑的协同作用,在复合材料基体中的弥散效应增强,界面作用提高。白炭黑粒子周围所固定的橡胶分子链增加,有利于复合材料网络结构的形成,提高交联度,增强填料和基体之间的界面作用。因此,改性的白炭黑/炭黑/天然橡胶复合材料断面形貌更加粗糙,呈现不同的程度的凹凸结构。

图4 改性前后SiO2/NR和SiO2/CB/NR复合材料的拉伸断裂SEM图谱 Fig. 4 SEM spectrum of tensile fracture of SiO2/NR and SiO2/CB/NR composites before and after modification

3.4 AMI对SiO2/CB/NR复合材料力学性能的影响

如表3所示,改性后白炭黑/炭黑/天然橡胶复合材料断裂伸长率降低,拉伸强度、撕裂强度、100%定伸应力和300%定伸应力升高。分析认为,AMI上的Cl-通过与白炭黑表面的羟基形成氢键,空间位阻效应增强,显著阻碍白炭黑的二次团聚,达到改性目的,白炭黑经离子液体改性后,在橡胶基体中的聚集程度改善,粒径减小,填料和橡胶之间的相互作用增强,因此,白炭黑改性后,通过与炭黑并用,弥散强化和界面强化作用增强,使得白炭黑/炭黑天然橡胶复合材料表现出优异的综合力学性能。

表3 AMI对SiO2/CB/NR复合材料力学性能的影响

3.5 AMI对SiO2/CB/NR复合材料动态力学性能的影响

如图5所示,随着应变的增加,复合材料的储能模量逐渐减低,损耗因子逐渐升高,且与未改性的白炭黑/炭黑/天然橡胶复合材料相比,改性的白炭黑/炭黑/天然橡胶复合材料储能模量明显提高,损耗因子增大。分析图5认为,随着应变的增加复合材料的网络结构逐渐被破坏,造成储能模量下降,能量内耗增加,损耗因子升高。然而,橡胶弹性体的储能模量与复合材料中填料和基体之间的界面作用密切相关。改性白炭黑和炭黑的协同作用在复合材料基体中的包埋性较好,分散均匀,有利于增强体和基体界面相互作用提高,储能模量增加。此外,应变的增加使橡胶分子链在应力的作用下由无规卷曲状变为长伸直链,且改性后的白炭黑和炭黑的协同作用,在材料基体中的分散性好,填料与基体的实际接触面积增大,应变对复合材料破坏过程中损耗的能量较高,损耗因子相对较大。

图5 应变对改性前后SiO2/CB/NR复合材料储能模量和损耗因子的影响Fig. 5 Effect of strain on storage modulus and loss fraction of SiO2/CB/NR composites before and after modification

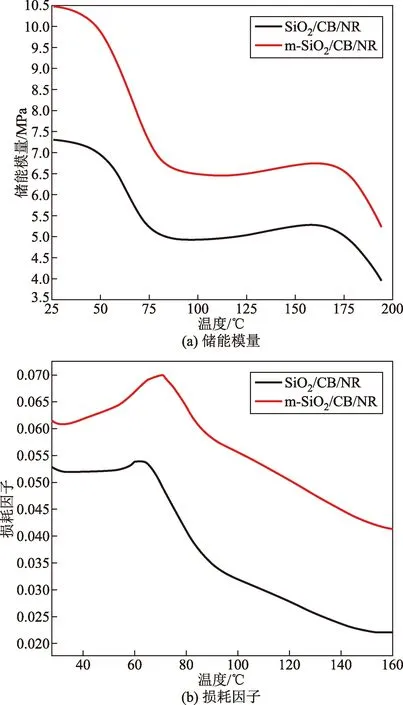

如图6所示,随着温度的升高,复合材料的储能模量逐渐降低,损耗因子下降,改性的白炭黑/炭黑/天然橡胶复合材料表现出较高的储能模量、损耗因子。分析图6认为,温度升高使复合材料分子链刚性下降,韧性增强,储能模量降低。改性后的白炭黑和炭黑构成的填料网络得到改善,粒子表面吸附的橡胶分子链增加,且改性后的白炭黑表面由于烯丙基的存在,在热硫化过程中能够和复合材料基体发生反应,有利于交联网络结构的形成,复合材料的刚性较强,从而表现为较高的储能模量。此外,温度升高使橡胶分子链处于无规卷曲状,由橡胶分子链运动造成的能量损耗就越低,损耗因子下降。改性后白炭黑与橡胶分子链之间的界面作用增强,在较高温度下,由于分子链运动摩擦造成的能量损失较高。

图6 温度对改性前后SiO2/CB/NR复合材料储能模量和损耗因子的影响Fig.6 Effect of temperature on storage modulus and loss factor of SiO2/CB/NR composites before and after modification

3.6 热稳定性能分析

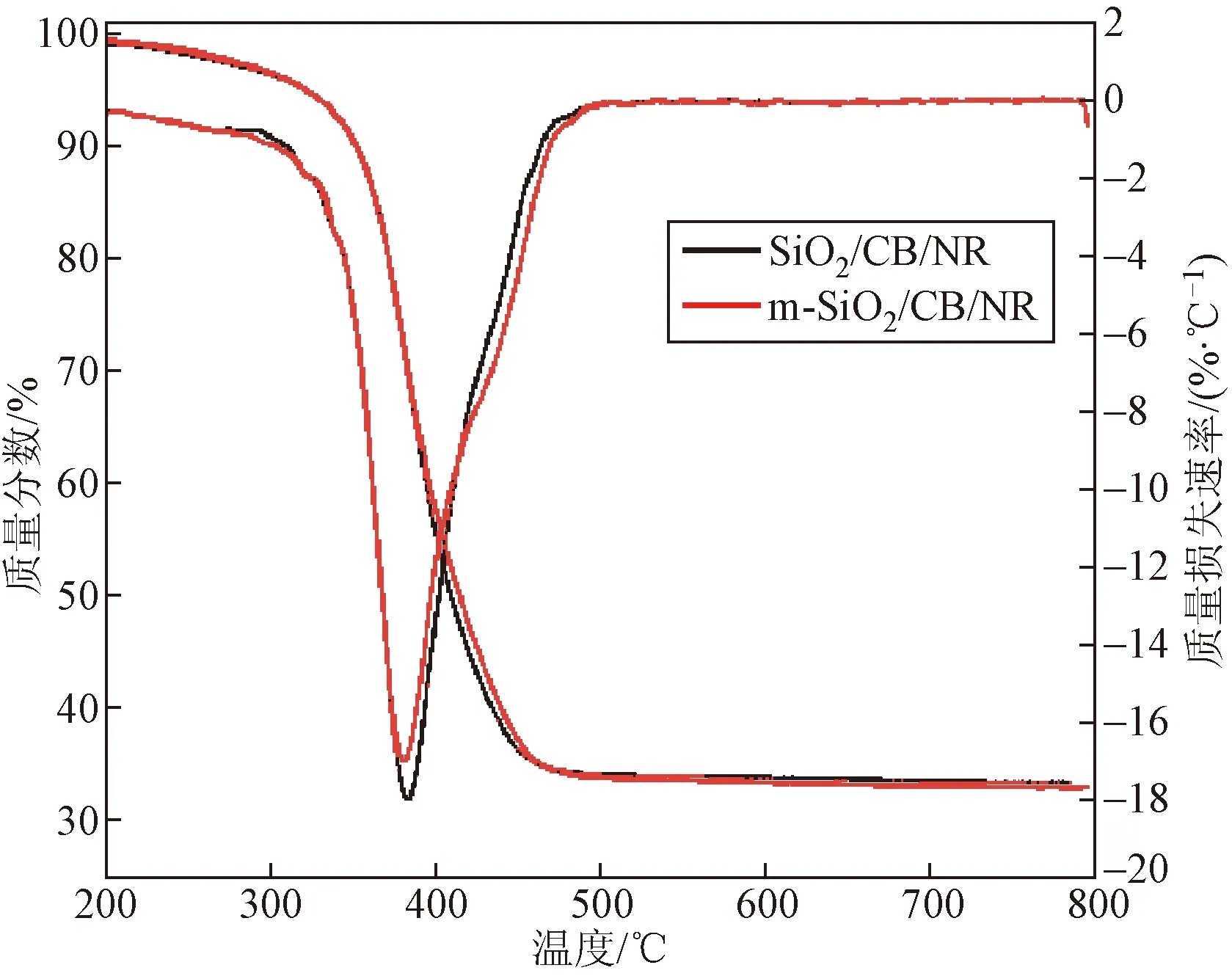

如图7所示,改性前后白炭黑/炭黑/天然橡胶复合材料热失重(TG)曲线变化不明显,而微熵热重(DTG)曲线中未改性的橡胶复合材料相对尖锐。分析图7认为,天然橡胶复合材料的热裂解反应主要发生的是分子链无规断链反应,改性前后TG曲线重合性较好。而DTG线更尖锐,说明达到分解温度后,化合物分解速度快,意味着到达分解温度后,有较多的分子同时开始分解,分子结构无序性明显,从而可以说明改性后复合材料中橡胶分子链有序性增加。

图7 AMI改性前后SiO2/CB/NR复合材料的热稳定性谱图Fig. 7 Thermal stability spectrum of SiO2/CB/NR composites before and after AMI modification

4 结论

(1)AMI改性后,白炭黑粒子间的相互作用减小,团聚倾向减弱。

(2)改性白炭黑与炭黑并用后,在橡胶复合材料基体中的分散性改善,弥散效应和界面作用增强。

(3)填料协同改性后复合材料硫化活化能降低,对橡胶硫化有一定的促进作用,综合力学性能提高

(4)AMI改性白炭黑后复合材料的热稳定性提高,橡胶分子链有序性提高。