基于预应变加筋土复合体力学特性试验研究

2020-06-05匡希龙雷鸣黄筑强

匡希龙,雷鸣,黄筑强

(长沙学院 土木工程学院,湖南 长沙 410022)

1 概述

土工合成材料为一种新型加筋材料,有着优异的工程特性。将土工合成材料埋入填土中,通过其承受抵抗土体的水平土压力约束土体侧向变形来加强土体稳定性,还可以控制沉降及不均匀沉降。土工加筋结构以施工简单快捷和造价低的特点,在公路工程中得到了广泛应用。

工程实践证明:土工合成材料的加筋效果与设计及施工方法密切相关。Rowe & Soderman通过监测施工过程中的筋材应变,发现在填土高1 m以前,筋材应变接近于零,在填土高1~2 m间,筋材应变逐渐增加,但也只达1%。可见,在工作状态下筋材的抗拉强度远未发挥,即在常规的施工过程中,要使其完全达到理想的受力状态是较困难的。为此,在上覆土体填筑之前,对土工筋材施加外力使其拉伸,让筋材的受力尽量往理想状态靠拢,从而提高加筋效果是可能的。预应变加筋法正是基于这种想法而提出。该文对非加筋路堤、常规加筋路堤、预应变加筋路堤3种工况进行室内对比试验,以揭示预应变加筋对约束路堤侧向变形及控制路堤沉降效果,为大力推广预应变加筋技术提供依据。

2 试验过程

2.1 技术参数

试验选用的土样为粗粒组中的粗砂,原始土样物理参数汇总如表1所示。

表1 原始土样物理参数

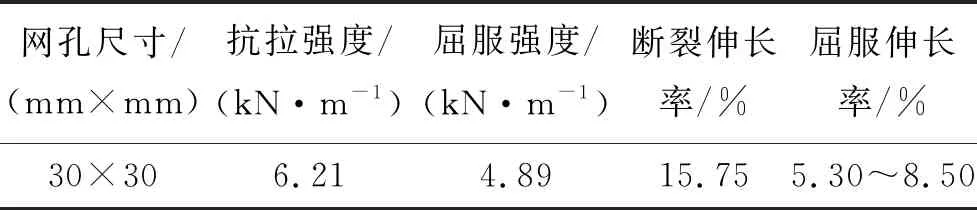

试验结合现场情况,特选用抗拉强度和抗拉模量较大的土工网,试样尺寸长500 mm、宽70 mm,标定长度35 mm,室温10 ℃,采用万能试验机张拉,测试速度为1 mm/min,测得其主要物理力学性能如表2所示。

表2 土工网基本性能

2.2 试验过程及注意事项

2.2.1 试验注意事项

(1) 保证非加筋路堤、常规加筋路堤、预应变加筋路堤3种工况下的压实度一致,为此,在分层压实中,严格控制分层高度和填土的量,且先用混凝土震动机压平,再用电动震动机夯实,土工试验箱四周再人工锤实两遍;同时,从试验正式开始到试验结束,持续的时间要相同。

(2) 在加筋过程中,必须注意筋材的反包效果,为此,在路堤坡脚、坡面及坡顶,用钢钎进行固定,使筋材紧紧包裹土体。

(3) 在预应变加筋过程中,必须控制筋材的变形在其弹性范围内,避免筋材人为受到破坏,为此,笔者结合国内外有关土工合成材料蠕变特性的试验研究,对这一重要问题进行了长达3年的室内蠕变试验,文献[11]合理提出了土工网在长期强度条件下预应变值ε=6.29%~10.86%。此外,为防止预应变加筋放张过程中的预应变损失,放张之前,在路堤坡脚处打入两排0.8 m长的钢钎进行锚固。

2.2.2 试验过程

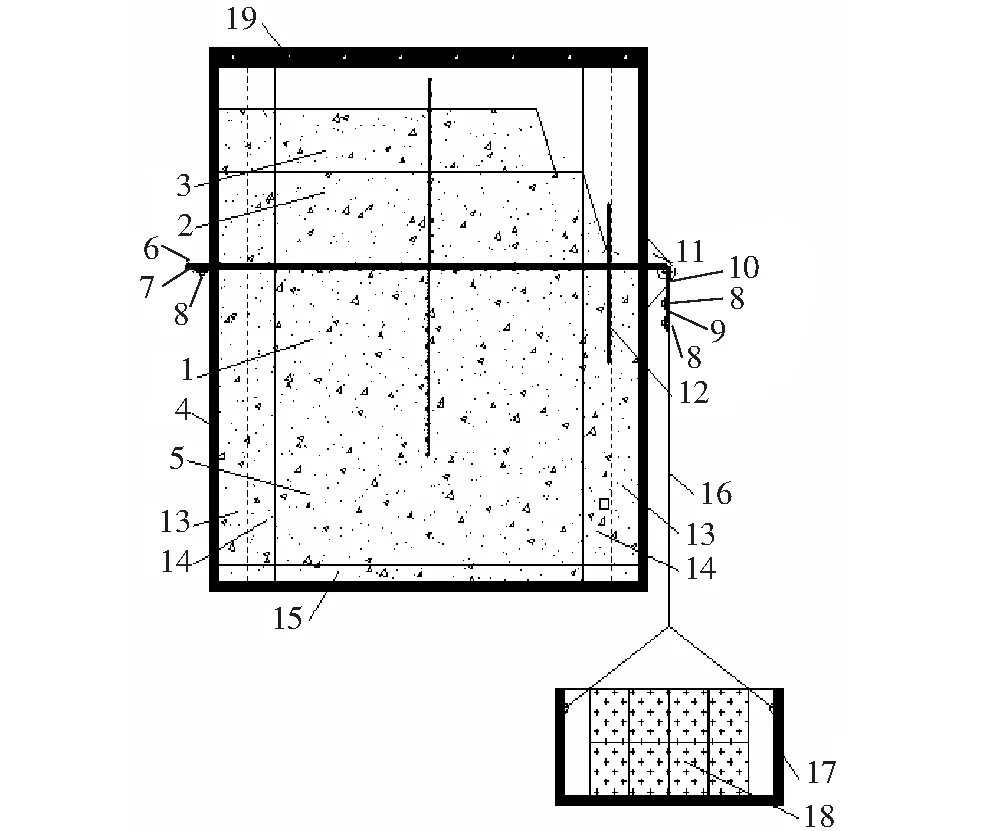

此次试验土工加筋材料设置在土工箱的中部,离底面1 m的位置。土工试验箱的尺寸为长1.5 m、宽1.0 m、高1.7 m,造型如图1所示。在土工试验箱中部(前后面)设置了一个缝隙,用于放置土工加筋材料,缝隙的尺寸为高1 cm、宽1.0 m。加筋材料一端用夹具固定,一端采用传力轴承(摩阻力很小,可以忽略),将下部砝码框中的荷载传递给加筋材料,从而产生预拉应力。

注:1.下层压实土样;2.中层压实土样;3.上层压实土样;4.模型箱;5.带刻度的有机玻璃;6.预应变筋材;7.后夹具;8.螺栓;9.前夹具;10.轴承;11.轴承支架;12.固定钎;13.有机玻璃横向定位板;14.有机玻璃外定位板;15.有机玻璃下固定板;16.钢丝绳;17.砝码框;18.砝码;19.百分表架连接板。

图1 土工材料预应变张拉室内装置图

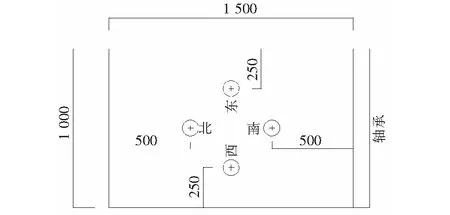

(1) 填土压实。每次称取约300 kg土,推平土表面,先用混凝土震动机压平,再用电动震动机夯实,土工试验箱四周再人工锤实两遍,用环刀法测得密度为1.932 g/cm3。分层填筑,填筑至100 cm高处时,去除表面浮土,在东南西北4个方位埋设下层4个土压力盒(图2),使土压力盒处在80 cm深处,命名为东下、南下、西下、北下。

图2 土压力盒平面布置图(单位:mm)

(2) 处理土工网。将土工网裁成长210 cm、宽98 cm的尺寸(宽度方向29格孔)。将裁剪好的土工网从土工试验箱中部缝隙穿过,一端用夹具固定,另一端将土工网绕过传力轴承,将砝码框固定在夹具上,再将夹具夹住土工网,使砝码框上的荷载能通过土工网和传力轴承传递给土工网。在砝码框内试加载,测试土工网被拉伸是否异常,如无异常,可进行加载拉伸。

(3) 加载。按照文献[11]提出的土工网在长期强度条件下预应变值大小,得到此次试验可加载600 kg作为预张拉的力。为此,在砝码框里缓慢地加砝码,使砝码框不产生大的震动,每级加载为50 kg,加载完后,停顿5 min再加下一级荷载。加完12级荷载后,停止1 h。

(4) 固定土工网。在土工试验箱内部用钢钎固定土工网,使土工网不能回弹。

(5) 在土工网上继续加土铺平,中间震动压实,四周人工锤实,再铺上一层。

(6) 埋设上层土压力盒。铺至130 cm处时进行挖孔,将土压力盒按前述方法埋至120 cm高度处,在东南西北4个方位埋设4个土压力盒,命名为东上、南上、西上、北上,在长度方向上距两端50 cm,在宽度方向上距两边25 cm,并将土压力盒上部土击实。

(7) 放张。如前所述,在路堤坡脚处打入两排0.8 m长的钢钎进行锚固,避免应力损失,并将砝码框中的荷载在30 min内全部卸载,将砝码框部分的夹具去除。

(8) 反包。把下排铁钉靠缝隙的土铲去,把土工网从缝隙中拉回,反包至130 cm层处的土层上,再加钢钎钉实,使土工网不产生移动,如图3所示。再继续向上铺筑,直至150 cm处。将顶部土层整平、压实,除去浮土。

图3 反包固定

(9) 加竖向百分表。将上下两层土压力盒的读数全部清零。在顶部横梁上安装竖向百分表,监测竖向位移。通过在顶部缓慢地增加砝码的方法模拟车辆荷载,不要触碰到横梁及百分表,直至达到预期重量。

(10) 测量水平位移。在竖向加载前,测量土工试验箱四周的变形(水平向),在加竖向荷载后再测量土工试验箱四周的变形。对比前后两次试验的水平位移,用以分析各工况土体的侧向位移。

(11) 读数。把500 kg砝码全部加载在路堤顶部完成后,立即读取土压力盒以及百分表读数。之后按15 s、1 min、2 min、4 min、6 min、10 min、30 min、1 h、1 h、2 h、4 h、8 h的时间间隔,再读取土压力盒及百分表读数。

2.2.3 试验数据

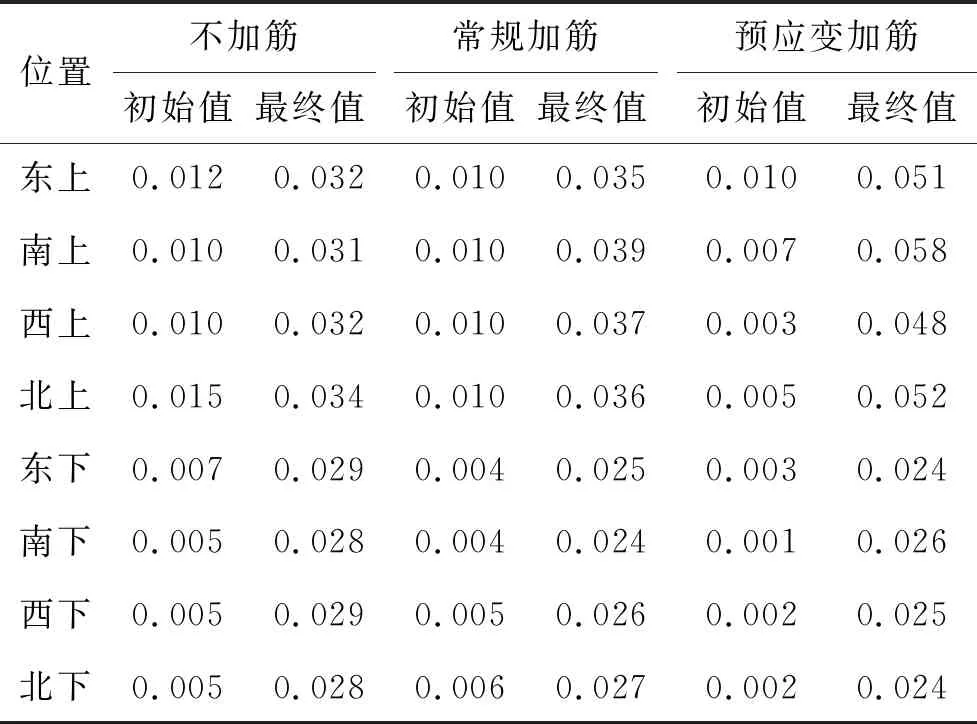

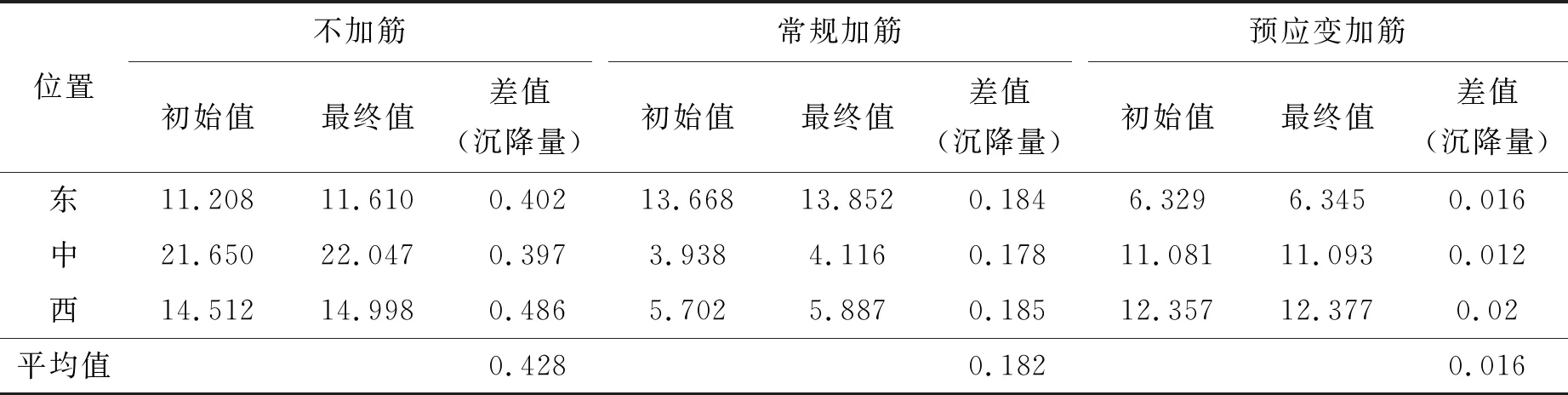

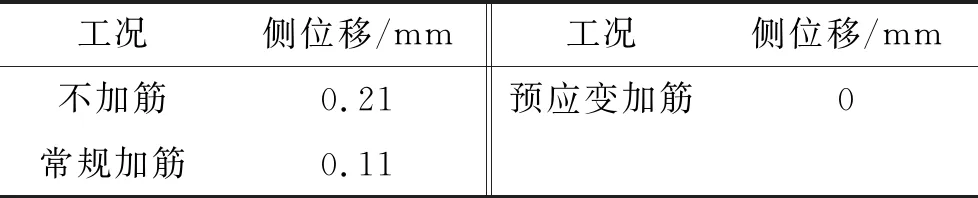

3种工况获得的土压力值、百分表读数以及侧位移,如表3~5所示。

表3 3种工况下各测点土压力值 MPa

表4 3种工况下各测点土体竖向沉降量 mm

表5 3种工况下的侧位移平均值

3 试验结果分析

(1) 从表3可知:随着埋深的增加,3种工况的土压力值均呈现出递减的趋势,与土力学相关理论相符。

(2) 对比表3可得:与不进行加筋的工况相比,常规加筋下的工况,位于同一观测点的最终土压力表现为上部略有增加而下部略有减少。上部土压力变化情况表明,在加载过程中,常规加筋下的路堤侧向位移得到了有效控制(表5),减小了沉降量(表4),土体得到了进一步的压实,导致内部土压力增大(表3);相反,在加载过程中,不加筋的路堤随着侧向位移的明显加大(表5),内部土压力一部分进行了释放,导致内部土压力增加的量不如前者,且沉降量增加(表4)。下部土压力变化情况表明,土工网能有效地分散上覆土层的作用荷载,减少路基的内部土压力(表3),提高了路基的承载力,较好地抑制了整个路基的不均匀沉降(表4)。

(3) 综合分析表3~5所揭示的规律,充分说明,同常规加筋相比,预应变加筋技术在控制路基侧向变形及路面不均匀沉降方面,效果更加明显。由于预拉伸的土工网始终存在回弹的趋势,通过反包,使土工网各节点内部附加的拉力,转化为对土体的包裹力即反压力,作用在路基坡面各个微小的水平面上,在外部荷载作用之前,土体就产生了自压实的过程,形成了附加土压力,进一步阻止了土体侧向位移,即控制侧向变形的能力大大增强,从表5可知:在同样荷载作用下,路堤侧面的变形量几乎为0。正因为土体不能产生侧向变形,在外部荷载的进一步作用下,一方面,内部土压力不能释放只能大大增加(表3);另一方面,路堤表面的沉降量大大减少(表4),同常规加筋相比,其效果至少提高3倍以上。

(4) 虽然常规加筋施工技术也有一定的“网兜”效应,对边坡侧向变形及路面不均匀沉降有一定的控制作用,但只有当土体侧向变形较大,且大到足以迫使包裹在外面的土工筋材也发生变形,筋材才会对边坡产生反压力,其加筋效果才能得到充分发挥,此次试验在文献[4]的基础上再一次证明了这一观点。对比表3~5试验结果发现,常规加筋在控制土体侧向变形及表面沉降方面,效果不是特别明显,在工作状态下筋材的抗拉强度远未发挥。究其原因,此次试验选用的土工网之弹性模量(E=3 400 MPa)远远大于土的弹性模量(E= 145 MPa),常规加筋试验过程中,该土工网几乎没有发生变形;相反,预应变加筋技术能人为地使土工网预先变形,很好地解决了这一问题,所以,加筋效果明显。因此,该文建议,在预应变加筋技术的施工条件不具备时,即便采用常规加筋,所选用的土工合成材料其弹性模量,应尽量与土体的弹性模量相匹配。

4 结论

通过对比分析3种工况下土体内部土压力大小、侧向位移及顶部沉降量变化特点,得到如下结论:

(1) 预应变加筋技术在控制路堤侧向变形、减小不均匀沉降等方面,同常规加筋相比,其效果至少提高3倍以上,能有效地提高路堤的稳定性。

(2) 在预应变加筋施工过程中,建议参照该文给出的预应变值取值范围(6.29%~10.86%),严格控制筋材的张拉量,避免对筋材造成人为破坏,并采取有效措施减少放张带来的应力损失。

(3) 常规加筋技术对提高路堤的稳定性有一定的效果,但在选材时,要力求使土工筋材与土体两者的弹性模量相匹配。