船体外板展开图中辊压线求取算法研究*

2020-06-03陈兴怖黄朝炎

陈兴怖 胡 勇 黄朝炎 王 尧 王 健

(武汉理工大学交通学院1) 武汉 430063) (武汉理工大学高性能舰船技术教育部重点实验室2) 武汉 430063) (江南造船(集团)有限责任公司3) 上海 201913)

0 引 言

在船体外板加工过程中,存在大量具有复杂曲度的板材零件.其加工过程一般采用辊弯机滚弯和水火弯板工艺相结合的方式,即先用辊弯机加工出一个方向的曲度,使外板形状尽可能逼近目标形状,再用水火加工工艺加工出另一个(一般为曲度小的方向)方向的曲度[1-2].在进行滚弯加工之前,需要在板材上画出辊压线,以此来作为辊压机辊轴在板材上的加工位置.实践证明,辊压线确定的好坏直接影响了板材成形质量以及后续水火弯板加工的工作量.

目前,在船厂辊压线的求取主要依靠船厂工人的经验或采用船体生产设计软件TRIBON计算生成.依靠工人得到的结果不仅误差大,而且效率低.而依靠TRIBON计算生成的辊压线对于带有折边或边缘数量大于4的板,不能满足生产要求[3-4].因此,对TRIBON软件中求取辊压线的方法进行研究,提出改进措施,寻求一种能够利用计算机自动求取且适用范围更广的船体外板展开和辊压线求取的方法,对于提高外板加工的效率具有重要作用.

1 船体外板展开算法

为了求取辊压线在展开图中的位置,首先需要将船体外板展开到二维平面.而船体外板大多为复杂曲度板,根据展开原理的不同,可以分为几何展开方法[5-6]和力学展开方法[7-8].其中,几何展开方法将不可展曲面离散成曲面片,采用“以平代曲”的方法来近似展开曲面,通过提高离散程度,可以达到控制展开精度的目的.力学展开方法将曲面离散成有限网格点,用质点来表示网格顶点,用弹簧来表示网格点之间的连线,用能量来表示展开过程中面积的改变大小,通过迭代可以计算出弹簧-质点系统能量变化最小时的展开状态.对于船体复杂曲度板,大多采用水火弯板的加工方式,加工过程会导致曲面的收缩.因此,展开后的实际面积应比理论面积要大.相较于力学展开方法,几何展开方法可以通过控制板条拼接过程中板条之间的间隙,从而达到对板材表面收缩量的控制和计算.且力学展开方法需要通过大量的迭代计算,其计算复杂度较高.因此,采用几何展开方法对曲面进行展开.

将曲面离散成若干板条;将板条单元化,用三角形平面代替曲面进行展开;对板材的板条进行拼接,形成展开网格图,作为绘制展开图的依据.考虑到船体外板一般为大厚度板,在展开之前将展开面从型表面偏移到中性层;对于水火弯板加工收缩量的补偿,主要在板条拼接过程中通过消除板条间的重叠部分实现.算法的流程包括B样条曲面拟合、中性层偏移、基线求取、板条曲面划分、板条展开和板条拼接六个步骤.

展开后可以得到三维曲面上每一个网格顶点在展开图中对应的二维坐标,见图1,为五边板展开前的网格数据及其对应的展开结果.图中,离散的网格顶点数量为66×33,即曲面分割成32个板条,每个板条离散成130小三角形平面分别进行展开与拼接.对拼接后的平面网格求取包络边缘,即可得到展开的五条边.

图1 五边板展开前的网格数据及其对应的展开结果

2 滚压线求取

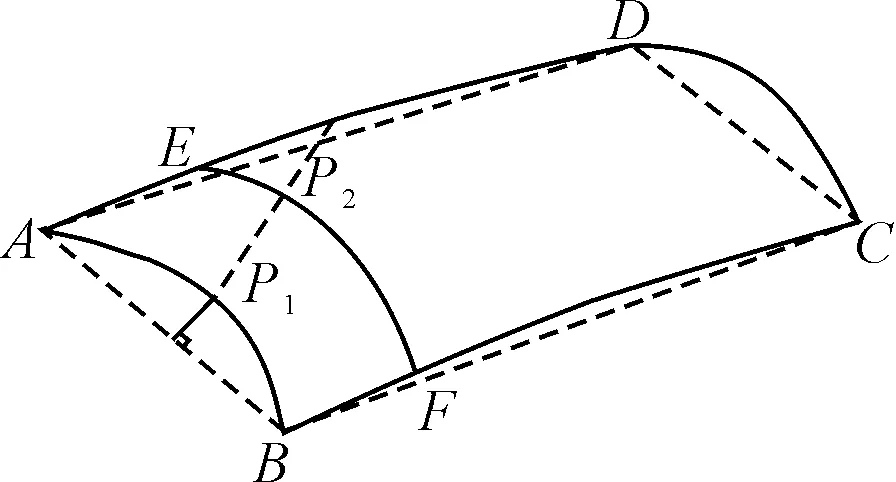

辊压线求取是指根据板材滚弯成形的加工特点和板材几何特性,计算辊弯机在船体外板上的最佳加工位置,并在展开图中画出,在钢板号料切割时作出相应的加工标识.通常情况下船体外板上只需要定位两条辊压线,由于辊压线在展开图中都为直线,只需要确定每条辊压线上的两个点就可以求取辊压线.

以四边板为例,见图2.ABCD分别为四边板的四个角点.P1,P2分别为以AB边为起始边的辊压线上两个点.

图2 辊压线示意图

其求取的过程如下:

1) 求取曲线AB上距离直线AB距离最大的点作为辊压线的第一点P1,则曲线AB的弯曲程度可以近似表示为

(1)

式中:d为P1与直线AB的距离;L为AB的长度.

2) 以点A,P1,B三个坐标点构造一个平面S,并将S平移到1/5板长处,求平面与曲面的交线EF.

3) 在曲线EF上求取斜率方向与AB平行的点P2,若找不到平行的点则将平面S向靠经点A,P1,B所构成的平面方向平移,重新求取平面与曲面的交线EF.直到找到斜率方向与AB平行的点P2以P1P2作为滚压线在曲面上的两个点.

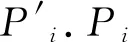

其中,点P2的求取过程见图3.d1为曲线EF中P2左边点的斜率方向(近E端),d3为曲线EF中P2右边点的斜率方向(近F端),d2为P2点的斜率方向.则根据曲线的性质可得:

(2)

图3 P2点的求取

利用式(2)采用二分法逐步逼近可以求得点P2.船体外板上滚压线以弯曲程度最大的两条边作为辊压线的起始边.对外板所有边采用相同的方法,计算其弯曲程度及辊压线,保留弯曲程度最大的两条边为起始点的两条辊压线.对于带有折边的板,则在计算时先去除折边部分,以剩余的曲面采用相同的方法求取辊压线.

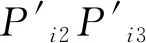

3 三维点到二维点的映射

(3)

图4 曲面上任意三维点Pi与二维点的保形映射

4 外板展开及辊压线求取结果及精度分析

用C#编写船体外板展开与滚压线的求取算法,对从CATIA三维模型中读取的曲面三维数据进行展开.CATIA软件中提供了二次开发接口,通过对其进行二次开发可以将曲面离散为三维数据网格点并输出网格点坐标.

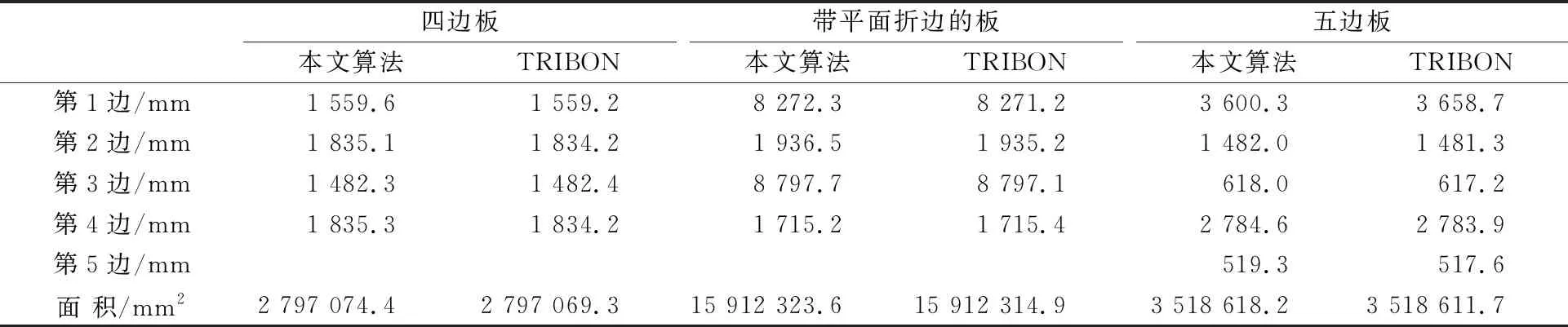

为了验证算法的准确性,将四边板、五边板和带平面折边板的展开结果与船厂中常用船体生产设计软件TRIBON的展开结果进行对比.其中四边板和五边位于船首位置,其尺寸大小约为3 m×1.6 m和4 m×3 m;带平面折边的板的尺寸大小约为9 m×2 m,展开结果见图5.采用CAD中的查询功能,计算三块板展开结果与TRIBON展开结果的边长和面积,见表1.

图5 展开结果与TRIBON展开结果对比

由表1可知,边长与TRIBON展开结果相比,边长的最大差值为1.7 mm,面积最大差值为6.5 mm2.板材轮廓的展开结果与TRIBON展开结果重合度高,可以满足实际生产需求.

表1 展开结果

由图5可知,对于四边板,生成的辊压线与TRIBON结果差距较小;而五边板和折边板的差距较大.其主要原因是由于TRIBON软件只能处理四边的板材零件,在求取辊压线的过程中将五边板其中的两条边合并为一条边来求取辊压线,从而无法求取五条边的实际最弯处.而对于折边板,TRIBON软件在求取滚压线时没有将图5中左下脚的平面折边去除,从而导致求取的辊压线与折边线先交,得到的结果无法应用.

根据展开的结果对零件进行下料切割,在实船曲板加工和曲板胎架装配过程中,未发生曲板装配精度问题.

5 结 束 语

在船体外板生产加工过程中,外板展开的精度和辊压线的好坏直接影响了板材成形质量以及后续水火加工的工作量.①采用几何展开算法对外板进行展开;②以外板边缘弯曲度最大的两条边作为辊压线的起始边,求取辊压线;③采用“保形映射”的思想,通过四次求取映射点来减少映射的形状误差和角度误差.对CATIA软件中的实船模型进行展开实验,通过与TRIBON展开结果进行对比,边长的最大误差不超过2 mm,可以满足实际生产需求;根据展开的结果对零件进行下料切割,在实船曲板加工和曲板胎架装配过程中,未发生曲板装配精度问题.