冰碰载荷下船用泡沫铝夹层板冲击动力响应研究*

2020-06-03李应刚余同希郭开岭

周 雷 朱 凌 李应刚* 余同希 郭开岭 蔡 伟

(武汉理工大学高性能船舰技术教育部重点实验室1) 武汉 430063) (武汉理工大学交通学院2) 武汉 430063) (高新船舶与深海开发装备协同创新中心3) 武汉 430063) (香港科技大学力学与航空工程系4) 香港 999077)

0 引 言

全球气候变暖,北冰洋海冰加速融化,极地蕴藏的丰富资源和北极航道战略价值都在日益突显.随着北极航道的开通,将会有越来越多的船舶进入北极航道进行能源开发与极地科学考察,然而北极航道上覆盖着冰层,随机分布大量冰排及浮冰,给船舶航行带来了极大的困难和潜在的威胁.因此,极地船舶与冰相互作用及结构抗冰碰性能问题愈来愈引起人们的关注.

目前,船体结构抗冰体碰撞研究主要集中在试验方法和数值计算方法.Gagnon等[1-3]进行了冰体与Terry Fox破冰船碰撞试验,还进行了冰体与船体结构碰撞模型试验,分析了碰撞过程中结构的接触压力和碰撞力随时间变化历程,并与有限元计算结果进行了对比.Ritch等[4]也进行了Terry Fox破冰船与小型冰山碰撞试验,测出了船体结构局部碰撞过程中的局部压力.Manuel等[5]进行了一系列淡水冰与船舶结构的准静态压缩实验,船舶结构产生了较大的塑性变形.Kim等[6-7]进行了不同加载速率和不同压头的冰体压缩试验.Combescur等[8]进行了冰体的高速冲击试验,研究了冰体破碎失效和板的变形.张健等[9]通过模型试验的方法对船体舷侧板架与冰体碰撞进行了研究.Song等[10-11]进行了实验室制取淡水冰体与加筋板结构冲击试验,冰体和结构一起发生破坏.数值计算中冰体材料的数值模型是一个难题,目前主要采用的是各向同性弹塑性模型、弹性断裂模型、可压碎泡沫型模型[12-13],以及一些其它自定义材料数值模型.Kim等[14-15]采用各向同性弹性断裂模型(*MAT_ISOTROPIC_ELASTIC_FAILURE)来对冰体材料进行数值模拟.Zhu等[16-17]利用该材料进行了冰与船体板碰撞数值仿真,提出了一种可以保守估计局部冰载荷的计算方法,在此基础上还进行了船体板在楔形冰重复碰撞下的动态响应研究,研究了板的塑性累积损伤和能量吸收情况.

在上述研究中,与冰撞击的对象几乎都是船体钢板,相对于船体钢板而言,夹层结构具有更好的抗冲击性能.Guo等[18]对泡沫铝夹层板进行了重复冲击实验,研究了泡沫铝夹层板抗重复冲击性能,并分析了结构响应随着冲击次数的变化规律.Zhu等[19]利用实验方法研究了低温对泡沫铝夹层板单次和重复冲击结构响应的影响规律.尽管已有很多人对泡沫铝夹层板抗冲击性能进行了研究,然而,对泡沫铝夹层板抗冰体冲击性能的研究相对较少,冰体破碎对泡沫铝夹层板动态冲击响应的影响尚不清楚.因此,本文利用ANSYS/LS-DYNA有限元软件, 研究了冰碰载荷作用下船用泡沫铝夹层板的动态冲击响应.在此基础上,对比分析了冰体撞击和刚体撞击对泡沫铝夹层板动态冲击响应的差异,为极地船舶结构抗冲击防护设计提供了理论依据.

1 楔形冰撞击泡沫铝夹层板数值仿真

1.1 仿真模型

泡沫铝夹层板由上、下面板及泡沫铝芯层构成,结构简图见图1.本文采用ANSYS/LS-DYNA对泡沫铝夹层板受楔形冰撞击的动态冲击过程进行了模拟,建立了图2所示的有限元模型.夹层板面板的尺寸为400 mm×400 mm,上、下面板厚度为1 mm,芯层厚度为20 mm,楔形冰对中碰撞泡沫铝夹层板,其几何尺寸见图3.泡沫铝芯层和楔形冰体采用实体单元(solid164),面板采用壳单元(shell163).面板与芯层之间采用共节点形式,楔形冰与面板之间定义侵蚀面面接触(eroding surface to surface).泡沫铝夹层板四周刚性约束,楔形冰体保留碰撞方向的自由度,其他自由度全部约束,赋予楔形冰体初速度3.3 m/s.为了提高计算精度,将楔形冰体前段碰撞区的网格进行局部加密.

图2 楔形冰-泡沫铝夹层板有限元模型

图3 碰撞模型几何尺寸

图1 泡沫铝夹层板结构简图

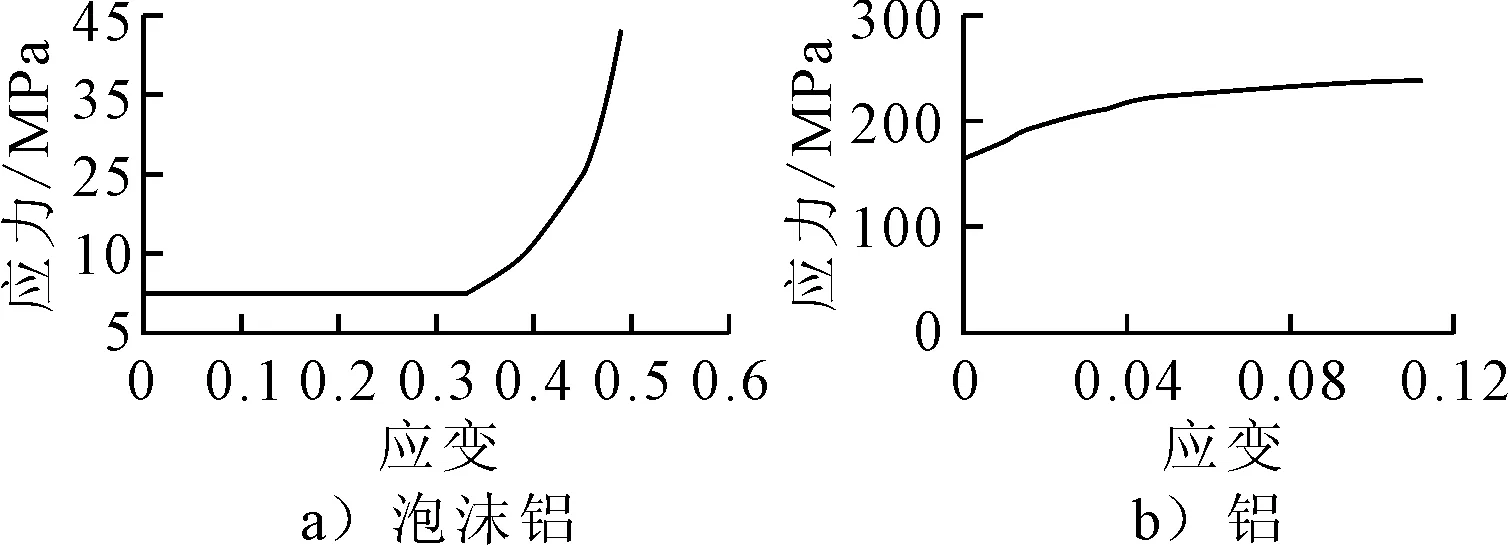

泡沫铝采用可压碎泡沫模型(crushable foam),弹性部分定义弹性模量和泊松比,塑性部分参考Zhu等[20]的实验数据输入真实应力应变曲线转化得到的塑性应力应变曲线,见图4a),铝面板采用分段线性塑性模型(piecewise linear plasticity),弹性部分定义弹性模量和泊松比,塑性部分参考Xi等[21]的实验数据输入真实应力应变曲线转化得到的塑性应力应变曲线,见图4b).

图4 塑性应力与塑性应变间的关系曲线、

1.2 冰材料模型及验证

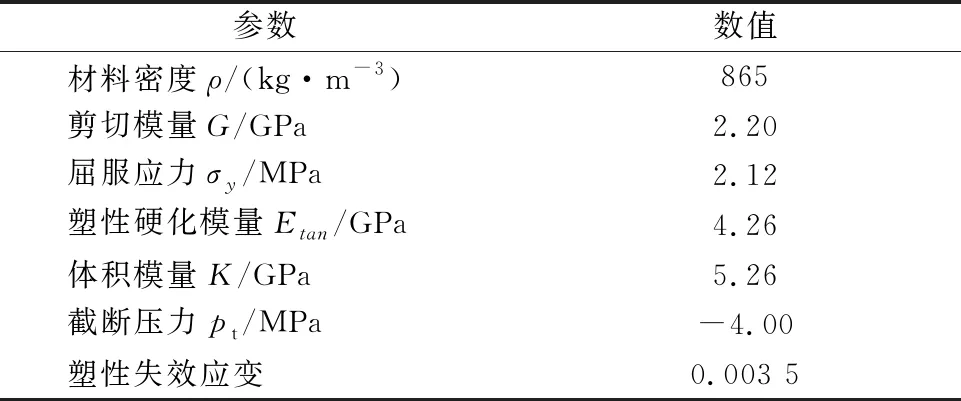

就目前的研究来说,由于冰的复杂性,冰的材料特性的模拟仍处于不断探索当中.本文采用ANSYS/LS-DYNA材料库中弹性断裂模型*MAT_013(MAT_ISOTROPIC_ELASTIC_FAILTURE)来模拟冰的材料模型,弹性断裂材料模型采用von-Mises屈服准则作为冰的破坏准则.当有效塑性应变大于失效应变或压力小于截断压力时冰材料就会发生破碎失效.结合文献[14]的实验数据,给出该模型的基本材料参数,见表1.

表1 冰的材料参数(*MAT_013)

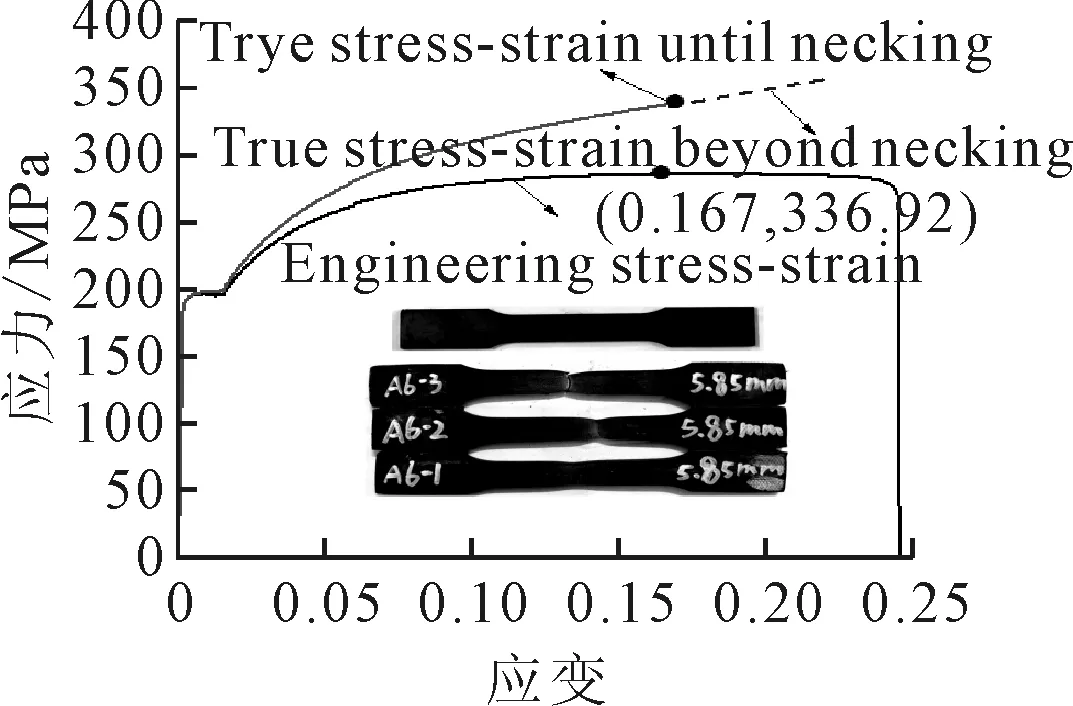

为了验证冰的本构模型及其参数的合理性, 开展了楔形冰撞击船体板实验,见图5.实验采用自行设计的水平冲击试验装置[22].实验中,楔形冰以3.3 m/s的速度正撞船体板中心,低碳钢板的尺寸为1 200 mm×400 mm×5.85 mm.采用LS-DYNA中MAT-24定义船体板材料模型,材料的密度7 850 kg/m3、弹性模量206 GPa,输入真实应力应变曲线见图6.图7将实验和仿真的碰撞加速度进行了比较,由图7可知,数值仿真结果与实验结果吻合得较好,验证了此种冰材料模型和数值仿真方法的可靠性.

图5 楔形冰-船体板碰撞实验

图6 船体板真实应力-应变曲线

图7 实验和仿真碰撞加速度对比

2 冰体碰撞和刚体碰撞泡沫铝夹层板结构动态响应

为了比较冰体和刚体撞击泡沫铝夹层板的区别,按照图3的几何尺寸建立刚体撞击泡沫铝夹层板的数值模型.保证冲击能量和冲头形状和不变,研究泡沫铝夹层板在刚性头和冰头冲击下的冲击动态响应.

2.1 泡沫铝夹层板冲击响应过程分析

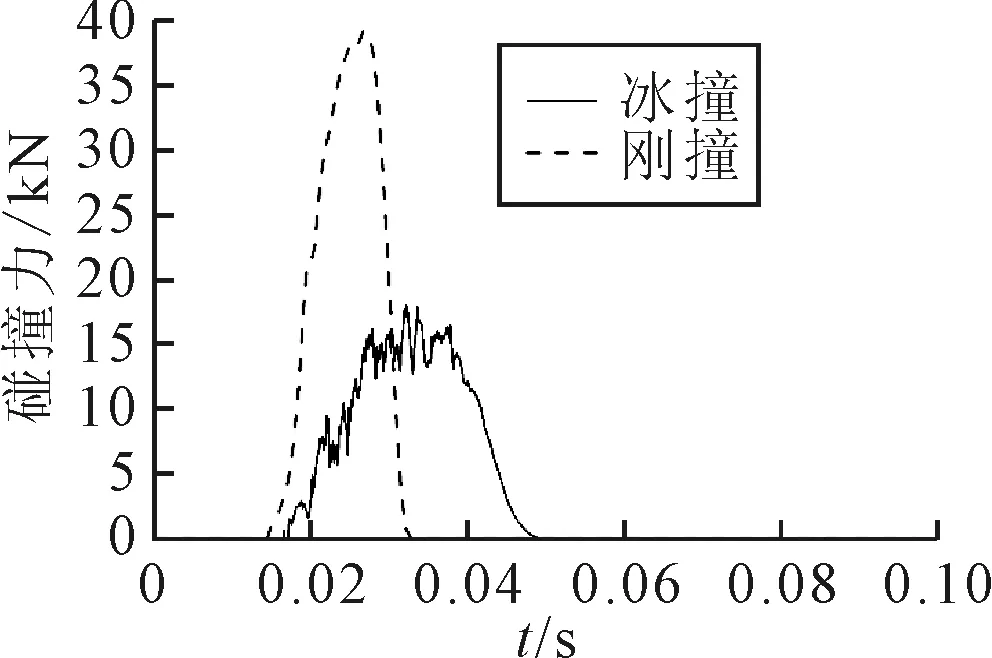

为了研究泡沫铝夹层板变形模态在冰碰和刚碰下有何不同,截取不同时刻不同中剖面下泡沫铝夹层板上、下面板的变形模态进行比较,结果见图8.由图8可知,在楔形冰体的撞击下,泡沫铝夹层板的上、下面板有着相似的变形模态;在楔形刚体的撞击下,泡沫铝夹层板的上、下面板变形模态存在差异,上面板在楔形刚体的撞击下有着明显的塑性铰.两种撞击工况下,泡沫铝夹层板的上面板变形模态存在差异的原因是:冰头相对于夹层板的强度要弱,当作用力或者变形超过了楔形冰单元的承受范围,楔形冰单元网格就会失效,从而不会在接触区产生较大的作用力,而刚性头相对与夹层板的强度要强,并且刚性冲头不会变形,因此当刚头与上面板发生碰撞时,冲头两尖端的接触力会较大,导致上面板与尖端相接触区域局部变形严重,从而产生明显的塑性铰.两种撞击情况下,碰撞力随时间的变化曲线见图9.图10为泡沫铝夹层板的上、下面板在冰体撞击和刚体撞击下的变形时程曲线,由图10可知,在相同冲击能量和冲头形状下,刚体撞击产生的变形明显比冰体大.从材料特性上分析,冰体破碎会使得碰撞力减小,因此相较于刚体撞击,冰体撞击工况下泡沫铝夹层板上、下面板的变形较小.

图8 两种撞击工况下泡沫铝夹层板变形模态对比图

图9 碰撞力对比图

图10 上、下面板变形对比图

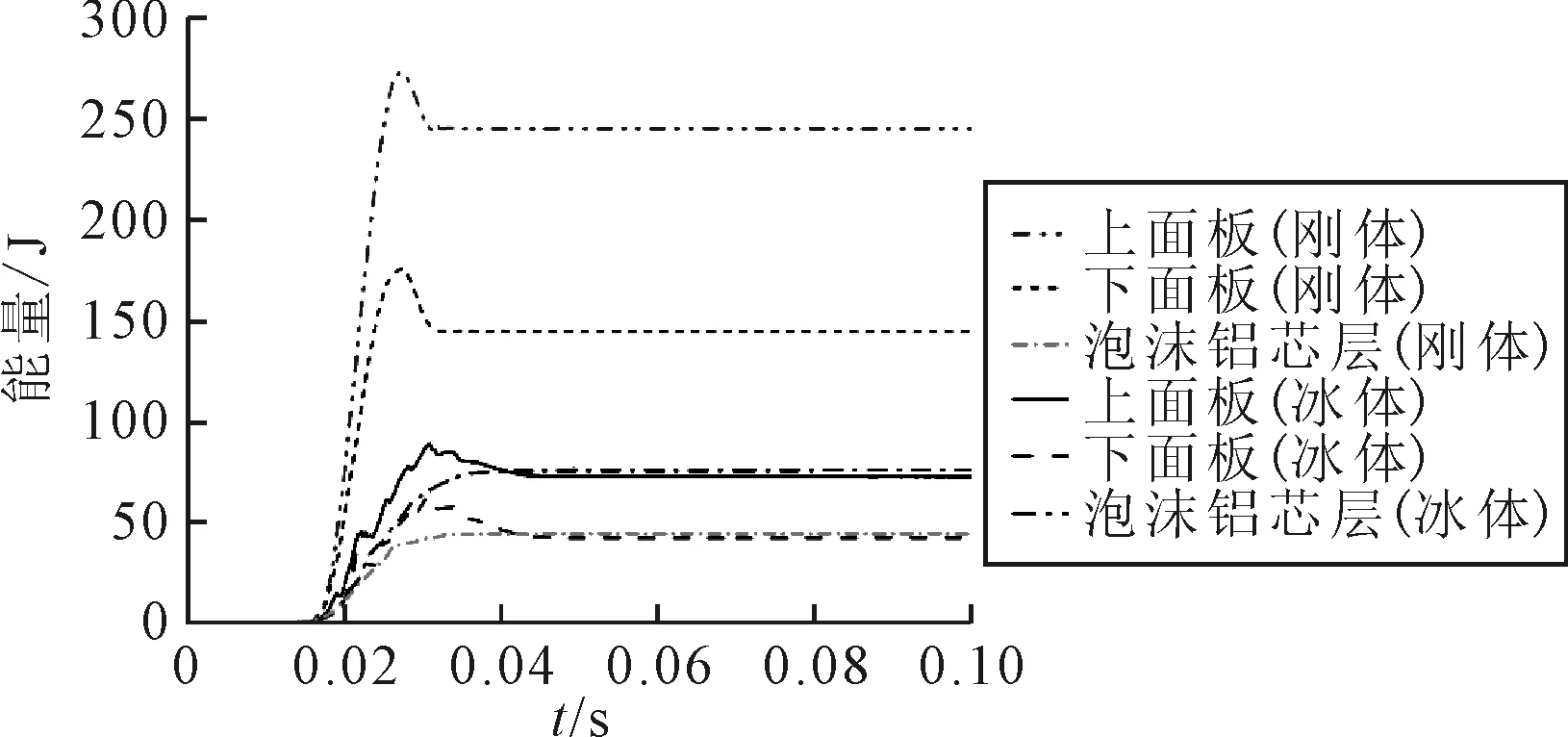

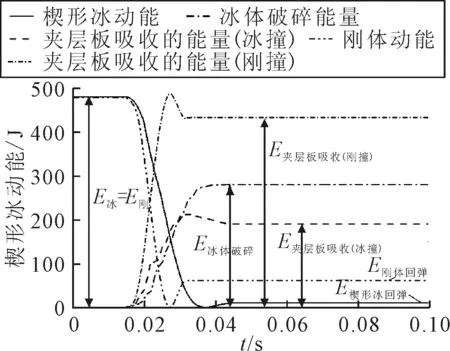

2.2 泡沫铝夹层板能量吸收分析

为了研究泡沫铝夹层板能量吸收情况在冰碰和刚碰下有何不同,分别给出了泡沫铝夹层板各个部分的能量时程曲线和撞击过程能量转化图,见图11~12.由图11可知,在刚体碰撞下,上面板吸收的能量最多,其次是下面板,泡沫铝芯层吸收的能量最少;在冰体碰撞下,上面板和泡沫铝芯层吸收的能量相差无几,下面板吸收的能量最少.由图12可知,在初始碰撞能量相同的情况下,刚体碰撞中泡沫铝夹层板吸收的能量明显大于冰体碰撞中泡沫铝夹层板吸收的能量.在刚体碰撞中,总的碰撞能分成了两个部分,绝大部分能量被泡沫铝夹层板所吸收,成为了变形能,小部分能量转化为刚体的反弹能.在冰体碰撞中,总的碰撞能分成了三个部分,一部分被泡沫铝夹层板吸收变成变形能,一部分能量随着冰体破碎被耗散,剩下的小部分能量转化为楔形冰的反弹能.从能量的角度分析,在总的冲击能量一定的情况下,冰体破碎耗散大部分冲击能量,从而导致泡沫铝夹层板吸收的能量比刚体碰撞少,产生的塑性变形也较刚体碰撞要小.由此可见,由于冰体碰撞中存在冰体破碎这一现象,它影响了泡沫铝夹层板各个组分吸收能量的大小和比例,从而导致了泡沫铝夹层板相较于刚体撞击表现出不同的冲击动态响应.

图11 泡沫铝夹层板各个部分能量时程曲线

图12 撞击过程能量转化曲线图

3 抗冲击性能参数影响研究

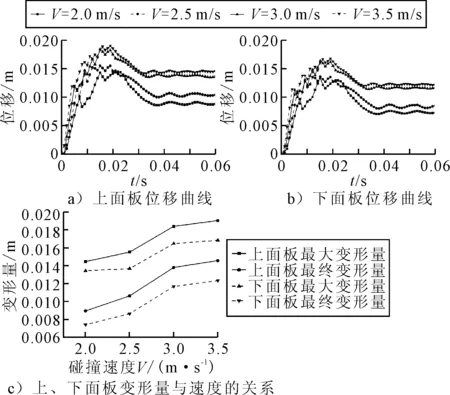

3.1 冰碰速度的影响

为了研究楔形冰碰撞速度对泡沫铝夹层板的结构动态响应的影响,针对图3几何尺寸,选取速度分别为2.0,2.5,3和3.5 m/s 进行研究.不同速度下,泡沫铝夹层板上、下面板中点处位移随时间变化的曲线见图13a)~b).由图13a)~b)可知,上、下面板中点的位移随着时间的变化规律基本相同,先随着时间逐渐增大,直到达到峰值,然后夹层板开始释放弹性能,位移值减小,直到楔形冰与夹层板发生分离,位移在很小的范围内上下震荡.泡沫铝夹层板上、下面板中点的最大变形和最终变形随着碰撞速度变化曲线见图13c).由图13c)可知,上、下面板中点的最大变形和最终变形随着碰撞速度的变化规律基本相同,随着碰撞速度的增大而增大.同一速度下,下面板的变形比上面板的变形要小.这是因为上面板和芯层吸收了大部分能量,传递到下面板的能量较小,下面板受到的冲击较小,所产生的变形也相应较小.不同速度下,上、下面板的变形随着速度的增大而增大.这是因为冰碰速度增加导致冲击能量增加,夹层板各个部分吸收的能量随之增加,从而导致变形增大.

图13 结构响应与碰撞速度的关系

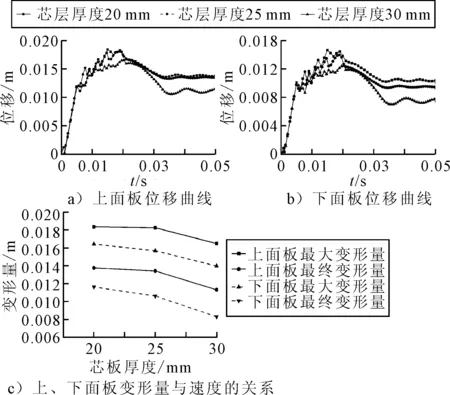

3.2 芯层厚度的影响

为了研究泡沫铝夹层板芯层厚度对泡沫铝夹层板的结构动态响应的影响,针对图3几何尺寸,选取芯层厚度分别为20,25和30 mm进行研究.不同芯层厚度下,泡沫铝夹层板上、下面板中点处位移随时间变化的曲线见图14a)~b).由图14a)~b)可知,上、下面板中点的位移随着时间的变化规律基本相同,先随着时间逐渐增大,直到达到峰值,然后夹层板开始释放弹性能,位移值减小,直到楔形冰与夹层板发生分离,位移在很小的范围内上下震荡.泡沫铝夹层板上、下面板中点的最大变形和最终变形随着芯层厚度变化曲线见图14c).由图14c)可知,上、下面板中点的最大变形和最终变形随着芯层厚度的变化规律基本相同,随着芯层厚度的增加而减小.当芯层厚度逐渐增厚,可以看出泡沫铝夹层板下面板变形减少量较上面板更为明显,根据泡沫铝准静态压缩应力-应变曲线可知泡沫铝具有平台应力阶段,芯层越厚,可压缩量越多,进而吸收的能量越多,从而传递到下面板的能量越小,变形越小.由此可知,在面板厚度不变、冲击能量不变等情况下,可以通过增加泡沫铝夹层板芯层厚度来减小上、下面板的冲击变形,同时也使其具备更优秀的防护效果.

图14 结构响应与芯层厚度的关系

4 结 论

1) 利用ANSYS/LS-DYNA材料库中弹性断裂模型可以较好的模拟冰在碰撞过程中的破碎现象,并与实验结果取得了较好的一致性.

2) 冰碰载荷作用下,泡沫铝夹层板的上、下面板和泡沫铝芯层有着不同的形变量,泡沫铝芯层吸收能量的特性导致上、下面板的变形存在差别.

3) 冰体撞击和刚体撞击对泡沫铝夹层板的上面板变形模态有差异,刚体撞击泡沫铝夹层板上面板有明显的塑性铰,而冰体撞击泡沫铝夹层板上面板无明显塑性铰.与刚体撞击相比,冰体撞击泡沫铝夹层板由于冰体破碎会导致能量耗散,从而使得泡沫铝夹层板吸收能量和产生的塑性变形都较前者低.