后区雾化加湿对纤维素纤维成纱性能的影响

2020-06-02张文奇刘可帅

许 多 张文奇 范 航 刘可帅 张 平

(1.武汉纺织大学,湖北武汉,430073;2.湖北三江航天红阳机电有限公司,湖北宜昌,443000)

1 后区雾化加湿纺纱技术设计

在热湿条件作用下,纤维素纤维的力学性能会有很大改变。在现有的文献中,对纤维素纤维的热湿力学性能已有完善的研究,而对于热湿状态下其成纱性能的研究则相对较少。夏治刚[1]、付驰宇[2]和李治[3]皆是设计了在成纱三角区进行热湿处理的装置,探究其对成纱质量的影响,但是在粗纱转移的后区位置进行热湿处理的方法鲜有人研究。因此本文在粗纱架到牵伸区的位置安装雾化加湿系统,研究不同因素作用下,纤维素纤维须条经过雾化加湿后的加捻成纱性能。

1.1 后区雾化加湿纺纱技术建立及成纱性能预测

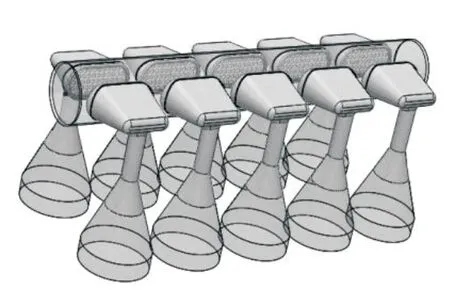

后区雾化加湿技术核心是利用电子高频振荡将液态水分子结构打散而产生水雾[4]。同时雾化器中的加热设备可以对水气进行加热,可达到热湿雾化加湿的效果,比传统蒸汽加热雾化方式节省能耗近90%。通过雾化时对环境温度的控制,使纤维在湿热协同作用下被充分软化,提高纤维的可加工性和可控性,使得纱条表面毛羽包缠更加紧致,可有效改善成纱质量。因此,本文在环锭纺粗纱架至牵伸区的空旷区域增设雾化加湿装置,对粗纱架输送的粗纱须条进行雾化加湿处理,如图1 所示。

图1 后区雾化加湿纺纱工艺

1.2 后区雾化加湿纺纱技术成纱机理分析

在后区雾化加湿纺纱系统中,粗纱须条吸湿效应至关重要。当吸湿量过大,粗纱须条内纤维吸湿饱和过分膨胀,导致出现牵伸不开、黏结胶辊的现象;当吸湿量过小,纤维湿传递速率较慢,粗纱须条中心纤维未能达到湿态,导致纤维在成纱内外转移时,干态与湿态纤维模量、刚度不一,纤维难以均匀受控。因此,粗纱须条的吸湿性能将会决定雾化加湿后的成纱质量,而保证粗纱须条达到最佳加工状态的因素将主要由吸湿表面积、吸湿温度和纤维集束密度三方面组成。

雾化管道长度影响了吸湿表面积大小,决定了粗纱须条的吸湿性能[5]。雾化温度影响了分子运动和碰撞频率,改变水分子扩散速度,湿传递速率随之改变[6]。粗纱的直径决定了粗纱纤维的集束密度,直径越小集束密度越大,芯吸量和浸润力会随集束密度的增加而逐渐增加[7]。

2 试验部分

在JWFA1520 型细纱机上加装的粗纱雾化加湿装置如图2 所示。雾化加湿器与管道相连接,通过雾化器中的送风装置将微小雾粒输入雾化管道中,使通道内充盈水气。并调节雾化加湿装置的试验参数,以探究不同纤维素纤维在后区雾化加湿纺纱技术下的成纱性能。试验中雾化管道直径为3 cm,且两端留有直径为1 cm 的圆形空隙便于粗纱须条通过,其管道置于距后罗拉15 cm 处,使粗纱在离开雾化管道后,其表面被水气充分浸润,达到内外纤维吸湿平衡,从而实现后区雾化加湿纺纱技术。细纱参数设定:前罗拉线速度9.15 m/min,后区牵伸1.3 倍,锭速为6 000 r/min,捻系数350.0,线密度为19.7 tex。

图2 后区雾化加湿纺纱装置图

3 结果与分析

3.1 棉纤维强伸性正交试验结果及分析

雾化加湿纺纱过程中对雾化长度A、雾化温度B 和粗纱直径C 等3 个因素进行优选。为了得出3 个因素对棉纤维雾化加湿成纱强伸性影响的显著程度,运用L9(34)正交试验进行分析,其具体结果如表1 和表2 所示。由表2 可知,断裂强力中第1 列的极差R 最大,断裂伸长率中第2 列的极差R 最大,则说明雾化加湿纺纱过程中雾化长度对纱线的断裂强力影响最大,雾化温度对纱线的断裂伸长率影响最大。可得到3 个因素对雾化加湿纺纱过程中的断裂强力和断裂伸长率影响大小排序:雾化长度>雾化温度>粗纱直径(强力),即吸湿表面积>受热温度>集束密度;雾化温度>雾化长度>粗纱直径(伸长),即受热温度>吸湿表面积>集束密度。纱直径影响最小;而雾化温度对棉纤维雾化加湿纺纱过程中的断裂伸长率影响最明显,雾化长度影响较小,粗纱直径影响不显著。表3 中的统计分析结果与表1、表2 一致,因此可知,最适合后区雾化纺纱的因素组合是A3B3C3,即雾化长度为15 cm,雾化温度为100 ℃,粗纱直径为2 mm。

表1 后区雾化棉纤维纱线强伸性测试结果

根据上述结论判断,棉纤维须条雾化湿态牵伸过程中纤维素内部结构得到调整,增强了微原纤之间或大分子之间的滑动能力,调整了微原纤和大分子之间的强力均匀性,消除了应力集中点,提高了其纤维的断裂强力[8]。同时吸湿后纤维表面的结合力使得纤维间应力提高,有效阻止边缘纤维的断裂,增加了纤维间的抱合和握持,减少了滑脱纤维根数,因而制成纱线的强伸性提高[9]。在较高雾化温度作用下,充分软化的棉纤维须条内纤维可以充分内外转移,且结构紧密有序,提高其纤维在纱线结构中的强力利用率,因此纱线强力和伸长显著提高。

表2 后区雾化棉纤维纱线强伸性极差分析

表3 正交试验方差分析表

3.2 棉纤维成纱性能分析

表4 为后区雾化棉纤维纱线在不同雾化参数条件下所测成纱性能结果,由于粗纱直径对雾化加湿成纱时的毛羽及条干性能影响不显著,因此剔除此参数。

由表4 可知,随着雾化长度和温度的增加,对成纱毛羽有显著改善。纤维进行在线雾化加湿软化,受浸润的纤维间存在结合力相互附着,全方位提高纺纱加捻对纤维的控制作用,使纤维更易加捻卷绕到纱体上,从而可以有效减少3 mm有害毛羽,最大减少率达52.2%。棉纤维浸润吸湿后强力提升,在纤维内外转移时,边缘纤维强力提升,使纤维易控制、不易断裂,有效减少加捻时边缘纤维断裂而形成的毛羽。与此同时,在纱线条干方面并无显著改善。水分的浸润降低了棉纤维须条在摩擦力界中对浮游纤维的控制能力,影响了纺纱段纤维变速点,不利于提高成纱条干水平,纺纱工艺对纤维造成一定损伤[10]。同时,受到结合力作用,纤维内外转移过程中,纤维运动僵化,条干均匀度有所恶化。

表4 后区雾化对棉纤维成纱性能的影响

3.3 莱赛尔及粘胶纤维成纱性能分析

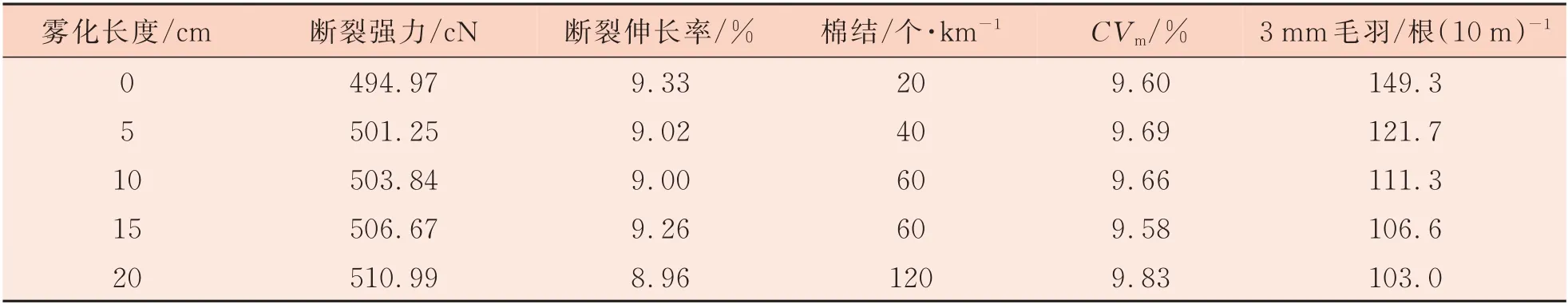

度,针对雾化长度进行试验,选取5 组不同雾化长度,测试其吸湿表面积对再生纤维素纤维的成纱性能影响。

表5 雾化长度对莱赛尔纤维成纱性能的影响

表6 雾化长度对粘胶纤维成纱性能的影响

3.3.1 莱赛尔及粘胶纤维成纱毛羽分析

由表5 和表6 可得,随雾化长度增加,莱赛尔和粘胶纱线3 mm 有害毛羽皆有所降低,其中20 cm 雾化长度毛羽降低率最高,分别为31.0%和41.8%,其中雾化的作用降低了莱赛尔纤维横向刚度,使莱赛尔纤维更易加捻卷绕到纱体上,减少有害毛羽数,但是莱赛尔湿态模量较高,毛羽越短刚性越大,对3 mm 以下毛羽减少并不明显[11]。莱赛尔纤维纵向湿态刚度的稳定保证了纤维纺纱加工时有良好的保形性。而粘胶纤维湿态下纤维模量下降明显,纤维柔性提高,易于加捻卷绕,因此有害毛羽最高减少41.8%。

3.3.2 莱赛尔及粘胶纤维成纱条干分析

由表5 和表6 可以看出,雾化加湿对两种纤维素纤维条干性能稍有恶化。皆因水气吸附在莱赛尔微细表面,产生横向膨润的现象,导致表面摩擦阻抗增大,纤维间难以作相对移动,出现结构紧绷及僵硬的现象。在进入牵伸摩擦力界时,受到一定摩擦力,对莱赛尔表面吸湿饱和的纤维产生原纤化,纤维受到损伤,其纱线条干性能受到影响,严重时还会缠结成棉粒,因此棉结数量随雾化长度增加而显著增多[12]。而粘胶纤维吸湿性高,10 cm 雾化通道已达到最佳雾化性能,当雾化区域长度增加则会过度加湿,使粘胶粗纱须条条干硬化,牵伸困难。

3.3.3 莱赛尔及粘胶纤维成纱强力分析

由表5 和表6 可得,莱赛尔纱线强力随雾化长度增加逐渐增强,粘胶纱线强力在雾化长度为10 cm 时强力最高,雾化长度继续增加则强力降低。这是因为莱赛尔纤维原纤的结晶化沿纤维轴向排列,故湿态下强度较稳定。在纺制纱线过程中,水分填充了莱赛尔纤维的微细结构,增加了加捻过程中对纤维的控制力[13]。同时莱赛尔纤维具有高膨胀性,遇水后膨胀较大,使得纤维与纤维之间的接触面积变大,不易产生相对滑移,更有效的提供了纱线轴向应力,使得纱线强力增强。20 cm 雾化区的最大强力提升3.2%。但是纱体内部纤维贴合紧密度提高,在纱线受到加捻拉伸时,纱体内纤维膨胀,表面积增大,其变形空间和滑移幅度小,纱线伸长率则降低。

粘胶纱线受到水分子的柔化作用,粘胶纤维湿态下拉伸性能得到增强,加捻过程中能有效增加毛羽包缠量,使纱线内含有更多用于承受拉伸力的纤维。其10 cm 雾化区强力提高7.5%,伸长率提高6.3%。超过10 cm 后粘胶纱线性能改善降低,水气的过分侵入,导致其强伸性有所降低。

4 结论

本文设计和建立了后区雾化加湿纺纱技术,探究了3 组影响参数对雾化加湿成纱性能影响显著性。并且用后区雾化加湿纺纱技术所纺不同纤维素纤维纱线,对比其环锭纺纱线的表观特征和纱线性能,得出以下结论。

(1)对雾化加湿纺纱过程中棉纤维纱线的断裂强力和断裂伸长率影响大小排序:雾化长度>雾化温度>粗纱直径(强力),即吸湿表面积>受热温度>集束密度;雾化温度>雾化长度>粗纱直径(伸长),即受热温度>吸湿表面积>集束密度。

(2)棉纤维纱线在雾化加湿纺纱中的毛羽受雾化长度和雾化温度影响较大,集束密度对其影响并不显著。且棉纤维纱线随着雾化长度和温度的增加,对成纱毛羽有显著改善。但是在纱线条干方面并无显著改善。

(3)针对吸湿表面积这一影响因素,发现莱赛尔纤维随着雾化长度的增加,纱线强伸性和毛羽皆有所改善,条干性能并未显著改善;粘胶纤维毛羽随雾化长度增加而得到改善,但其强伸性和条干性能皆在10 cm 雾化长度时达到最佳成纱效果,随着雾化长度继续增加,纱线性能逐渐恶化。