织物保形性检测系统开发初探

2020-06-02唐千惠傅佳佳耿彩花刘政钦

唐千惠 王 蕾 傅佳佳 耿彩花 刘政钦

(1.江南大学,江苏无锡,214122;2.鲁泰纺织股份有限公司,山东淄博,255100)

织物的保形性与织物折皱回复性、悬垂性、起毛起球性、硬挺度等有关[1],它能够改变织物的性能与外观,影响衣物的美观程度和使用寿命[2],所以有一个便利、精确、易操作的检测评价织物保形性的方法十分重要。目前织物保形性检测方法的研究已成趋势。宗亚宁等通过模糊相似优先比方法,对用图像处理提取出的悬垂性指标归纳分析[3];裴华强借助神经网络理论对织物折皱回复角进行预测[4];王蕾等采用基于视频序列的处理方法对织物折皱回复角进行动态测量[5]。尽管现有的检测织物保形性能的方法已经把机器视觉技术和视频图像处理技术应用于研究中,但单以回复角度为衡量指标,且比较耗时费力,不能实现自动化检测和日常生活中大批量检测样布的需求。

根据上述问题,本文开发了一种新型织物保形性检测系统,利用图像处理技术提取反映织物保形性的指标,并分析所提取指标与折皱回复性以及悬垂性之间的关系,以验证系统的可行性与准确性,实现织物保形性的准确评价。

1 织物保形性检测系统

1.1 结构设计

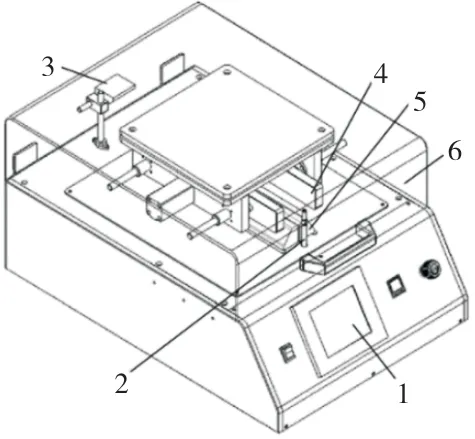

以往检测织物折皱回复性的仪器都是对织物挤压产生折痕后直接松开,没有模拟出衣物折皱自然展开的过程。针对这一情况,新型织物保形性系统增加了撤去压力后织物能够因自身重力而展开折皱的装置。所开发的织物保形性检测系统如图1 所示。

图1 织物保形性检测系统结构图

操控系统界面将视频图像处理程序和计算结果输出这两个步骤合而为一,通过操作界面就能够轻松将织物折皱回复这一动态行为转化成指标参数输出。具体可以通过设定夹紧保持时间调节织物试样加压过程中的加压时间,设定气缸动作间隔时间调节加压压力的大小。另外可以手动决定抬起装置何时上升,折痕生成区(夹紧装置)何时夹紧,调节夹紧装置和试样抬起装置之间动作的配合等,也可以设定相应参数后完成自动上升、夹紧、下降、松开一系列动作。

相机的镜头直接对准试样台与其上方一部分空间,拍摄记录下试样产生折痕和恢复折痕过程的视频图像。

试样台由左右两块横截面形状为直角梯形的相同物体组成,两块物体中间留有一条缝隙以便于试样抬起装置在里面上下垂直运动。

折痕生成区由两个薄长方体以及连接在机器上的气动加压装置组成,使左右加压机构对被抬起的试样进行加压,加压的时间可以人工设定。

试样抬起装置在试样台中间缝隙位置上下垂直运动,初始位置处于最低处,机器启动后将试样抬起上升到加压部分,加压结束后迅速松开试样并且下降,以此模拟织物在日常生活中被挤压后展开的自然折痕产生过程。

上罩盖保证试验在一个密封的空间里进行,避免外界因素的干扰。此外,上罩盖上安装了光源,以保证视频图像的亮度,便于后续视频图像处理。

1.2 工作原理

新型织物保形性系统的工作原理如下。

(1)首先在操控界面系统设置生成折痕的压力与加压时间。将试样放在试样台上,使试样标注的中心点位置和试样台的中缝重合,保证试样平铺在试样台上。

(2)启动系统,试样中心线部位被抬起装置顶起、上升进入折痕生成区。到设定的间隔时间后,两边的加压机构对试样进行挤压。到设定加压时间后,左右加压机构移除,试样抬起装置下降到底端,试样形成折痕并在试样台上随着时间推移慢慢展开折痕。并由相机记录下这一过程中试样形成折痕并逐渐展开的视频图像。

(3)通过程序提取出单帧折痕恢复视频图像,如图2 所示,依次进行预处理增强其对比度、二值化处理与细化算法处理。最后将试样部分变成图像中的一条由连续单个像素大小的白点组成的连通曲线。运用MatLab 程序,从处理后的图像中识别折痕处的顶点位置、试样折痕的两边与试样台顶边的接触位置。计算顶角角度即为顶角,计算顶点到接触位置连线的直线距离即顶高,计算连通曲线与接触位置的连线组成的面积即为保形面积。

图2 试样折痕恢复视频图像

(4)顶角反映了面料受到挤压装置挤压后形成折痕的恢复情况。顶角越大,说明织物抗皱性较好;相反则容易起皱。顶高反映了织物悬垂性的高低。顶高越小说明织物悬垂性越好;相反则悬垂性较差。保形面积反映了织物的综合保形能力。保形面积越小,说明织物悬垂性较好;反之则织物悬垂性较差。

2 折皱回复性与悬垂性分析

2.1 试样准备

选取5 种不同规格的纯棉平纹织物样布,并按照纬向折叠和经向折叠各剪下4 块30 cm×30 cm 的试样。规格参数如表1 所示,其中试样5经过液氨整理,借此研究织物保形性检测系统是否能准确表达经过整理后织物的保形性。

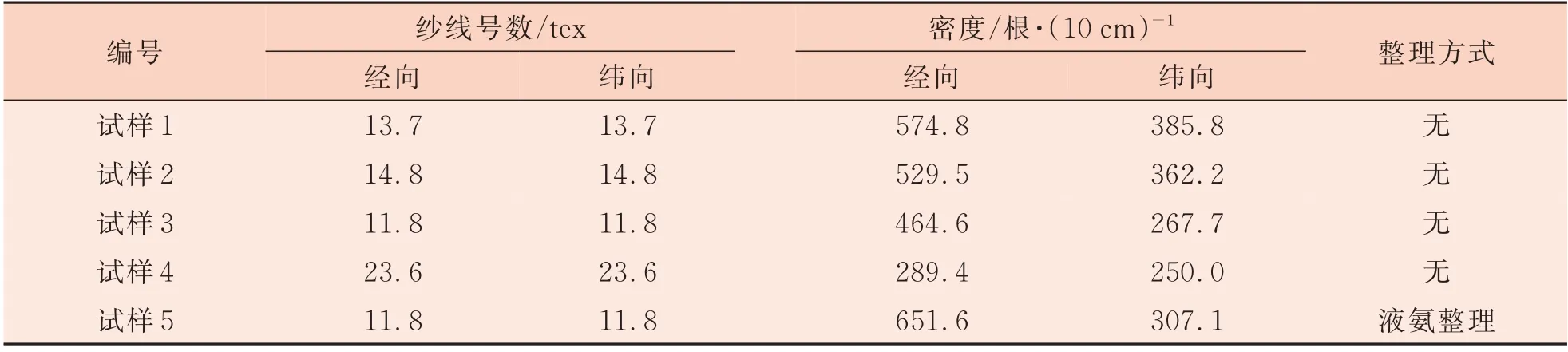

表1 织物规格参数

2.2 经纬向不同折叠方式的三项指标对比分析

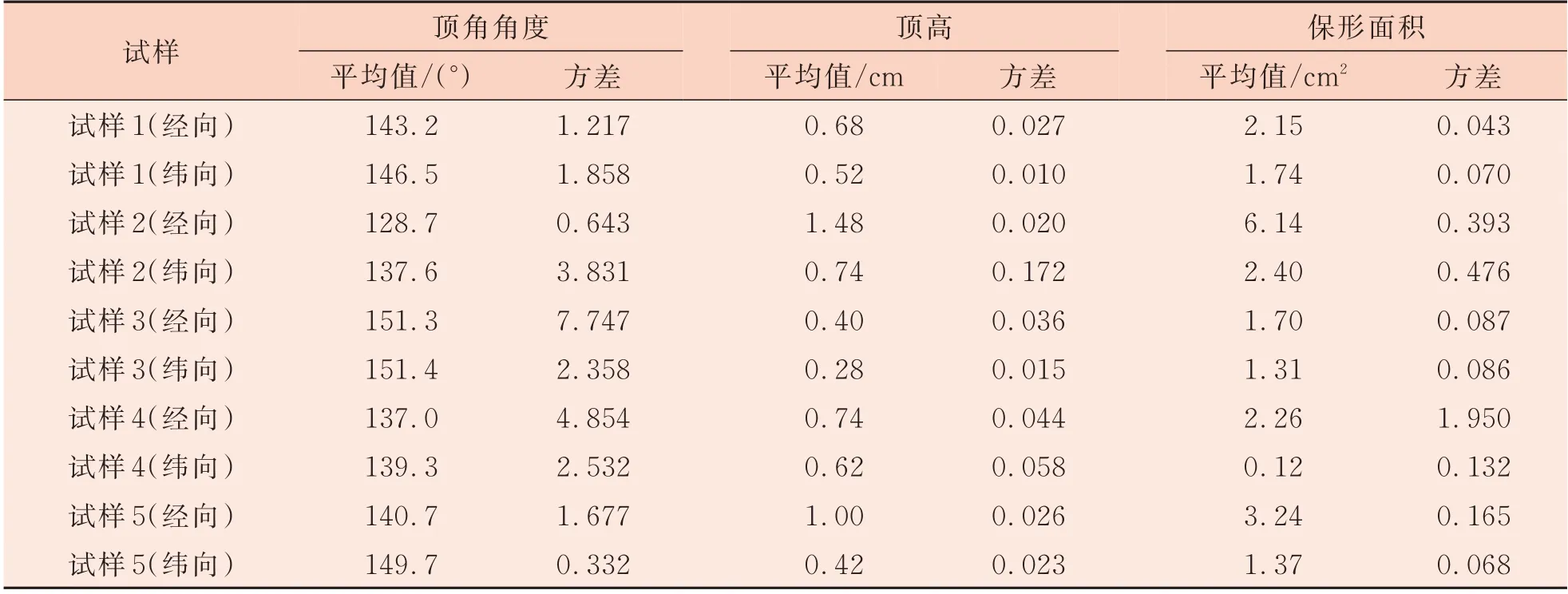

利用新型保形性直观综合比较顶角、顶高、保形面积三项指标,从每种试样的4 组数据中挑选出最相近的3 组数据,并计算其方差与平均值如表2 所示。

由表2 可知,除试样3 的经向折叠方差较大外,其他各种试样和各组试验数据的方差都非常小,证明通过织物保形性检测系统检测织物保形性能相对可靠。并且以试样1 和试样2 为例,经向折叠和纬向折叠时角度都减小,高度和面积都增加,间接的说明了经向折叠和纬向折叠是具有一致性的。

此外,采用Pearson 方法分析比较经纬向数据相关性与动、静悬垂系数相关性。发现经向折叠与纬向折叠下的顶角、折皱角具有显著的相关性,但顶高、保形面积的相关性较小,所有的Pearson 相关性都大于0.5,说明具有统计学意义,后续便可只分析由经向折叠方式形成的参数。动、静悬垂系数的Pearson 相关性为0.998,且在0.01水平(双侧)显著相关,说明试样的动、静悬垂系数间确实有很显著的相关性。且由于转速因素影响,动悬垂系数普遍比织物的静悬垂系数高。

表2 试样经纬向折叠三项指标数据

2.3 折皱回复角度与动、静悬垂系数分别与三项指标的关系

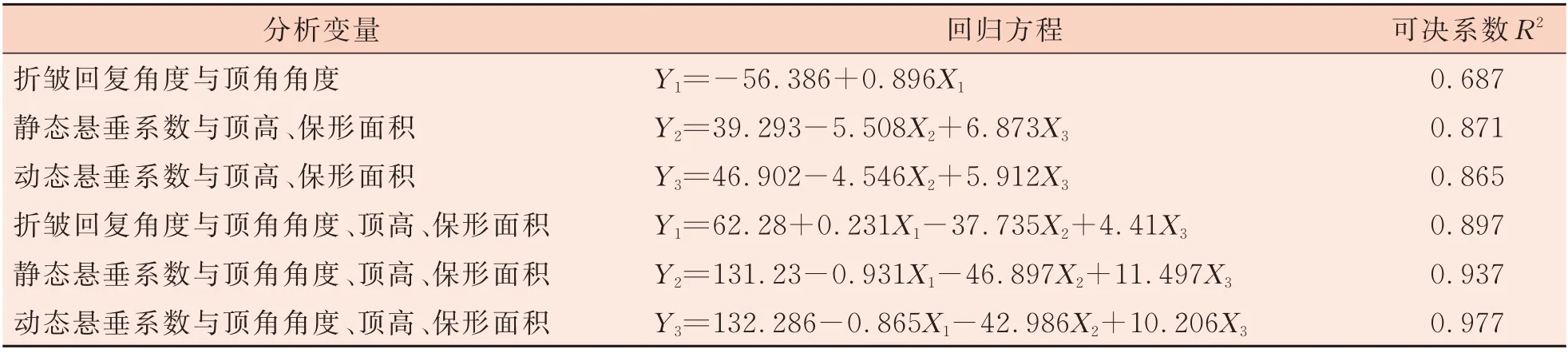

分别对经向折叠方式下折皱回复角度与顶角角度,静、动态悬垂系数与顶高、保形面积,折皱回复角度与三项指标,静、动态悬垂系数与三项指标这六组分析变量进行线性关系分析。发现各组分析测得的相关性都非常接近1 或-1,互相之间Sig. 值均小于0.05,在0.01 水平上显著相关,说明各组模型均具有统计学意义。并通过APSS 软件分别进行回归方程预测,结果如表3所示,其中Y1为折皱回复角度,Y2为静态悬垂系数,Y3为动态悬垂系数,X1为顶角,X2为顶高,X3为保形面积。由表3 可知,表中各指标间均具有线性关系,这为织物保形性评价方法提供了模型,即通过顶角角度、顶高、保形面积这三项指标就能预测织物折皱回复角和动、静悬垂系数。

表3 折皱回复角度与动、静悬垂系数分别与三项指标回归方程预测

3 结论

通过对新型织物保形性系统及其检测方法的研究得到了如下结论。

(1)开发了一种新型织物保形性检测系统,并预测出了折皱回复角度与顶角、顶高、保形面积三项指标,静、动态悬垂系数与三项指标间的多元线性回归方程,验证了织物保形性检测系统的可行性与稳定性,解决了现研究中采用折皱回复角这一单一指标来评价织物的折皱回复性能的不足。

(2)经过大量试验发现,同种样布在同种折叠方式下折痕的程度以及回复角的回复速度是一定的,而经向折叠方式的样布要比纬向折叠的样布恢复得快,一定程度上表明该系统的稳定性、准确度与直观性。证明该检测装置和检测方法具有深入研究价值。