硬岩横轴式掘进机的研制与模拟试验

2020-06-02姜彪李琳李振庞晴晴

姜彪,李琳,李振,庞晴晴

(兖矿东华重工有限公司, 山东 邹城 273500)

0 引言

随着采煤机械化的迅速发展,日产万吨以上的工作面不断涌现,使之采区工作面的推进速度日益加快[1-3]。但巷道掘进速度明显落后,采掘比例失调矛盾日益突出,尤其是我国东部地区产煤矿井和新建矿井,涉及到采区衔接、水平转接的延伸巷道,岩巷开拓任务重,问题更加突出,严重制约煤炭产量[4-6]。

本文系统介绍兖矿集团设计研制的EBH320硬岩掘进机和试验过程,该掘进机的研制成功,能有效提高煤矿岩巷掘进速度和机械化水平,进一步缓和煤炭行业“采掘比例”失调的矛盾,对促进我国煤炭生产的可持续发展有着重要意义。

1 总体设计

1.1 结构组成

EBH320掘进机主要由截割部、铲板部、第一运输机、本体部、行走部、回转部、护板组件、标牌组件、润滑系统、液压系统、水系统、电气系统构成,总体结构如图1所示。

1.2 EBH320掘进机主要技术指标

经济截割硬度/MPa 最大100(节理发育)

定位截割范围/m 宽度6.8,高度5.65

截齿损耗/(个/m3) 不超过0.2~0.4

装运能力/(m3·h-1) 350

爬坡能力/℃ ±18°

整机功能可无线操作。

1-截割部;2-铲板部;3-回转部;4-水系统;5-液压系统;6-电气系统;7-第一运输机;8-本体部;9-护板组件;10-行走部;11-标牌组件;12-润滑系统。图1 总体结构

2 结构设计

2.1 截割部

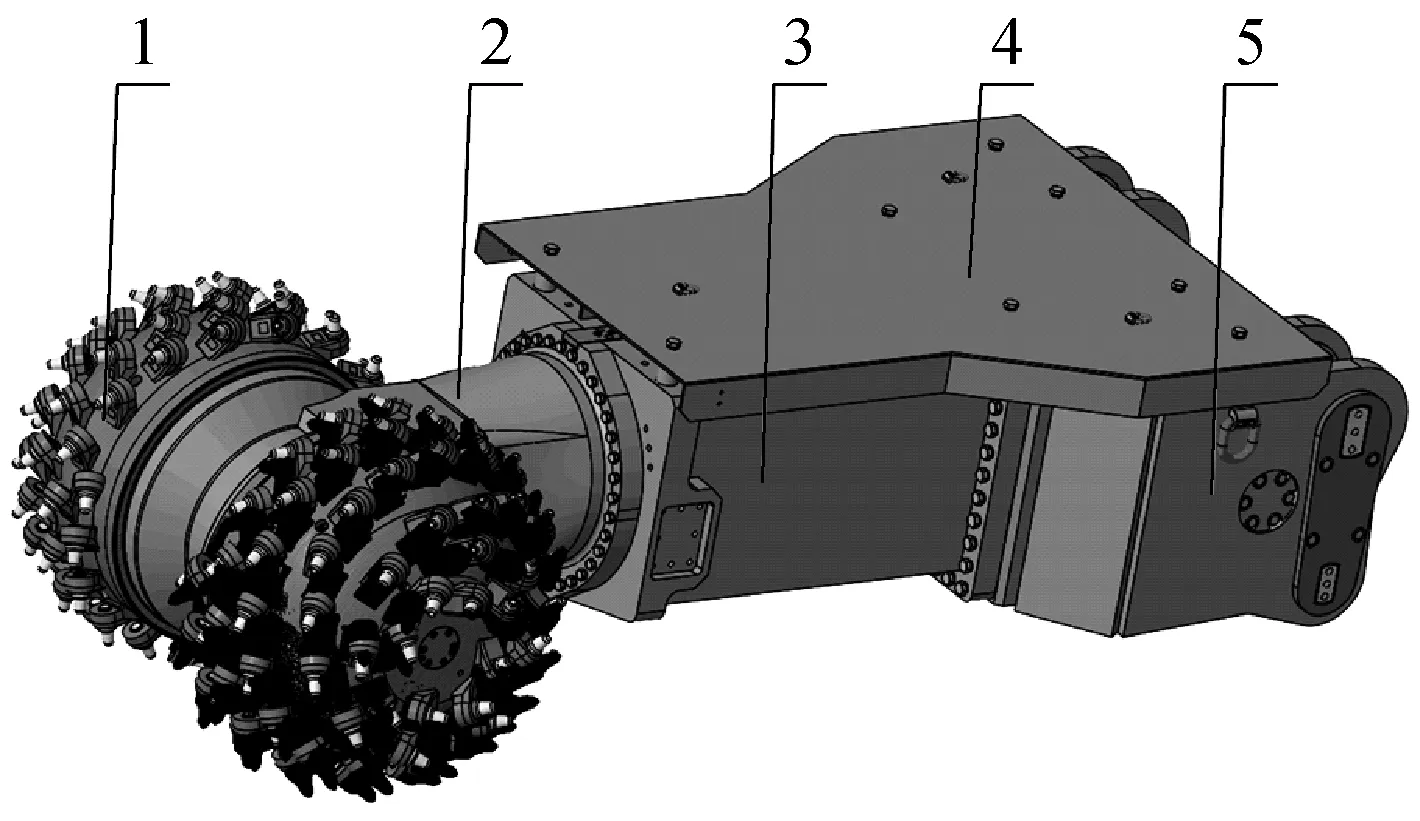

截割部由截割头、截割减速器、联轴器、截割电动机、机座、截割护板及销轴等附件组成,如图2所示。通过升降液压缸连接在主机架上,在回转和升降液压缸的联动作用下,可使整个截割臂进行硬性直线或柔性曲线运动,配合截割头的旋转,从而完成破落岩石(煤岩)的动作,截割出所需的任意断面形状的巷道。截割齿轮减速箱增加齿轮带动的自润滑泵组,可对箱体里的齿轮、轴承进行有效润滑。

1-截割头;2-截割减速机;3-截割电动机;4-截割护板;5-机座。图2 截割部结构

2.2 铲板部

铲板部主要是由主铲板、侧铲板、铲板驱动装置、从动轮装置、耐磨板组等组成,如图3所示。将切割部破碎下来的岩石(煤岩)通过铲板星轮扒运到掘进机的第一运输机上。铲板驱动装置通过同一油路下的2个控制阀各自控制1个液压马达,对弧形五齿星轮进行驱动。

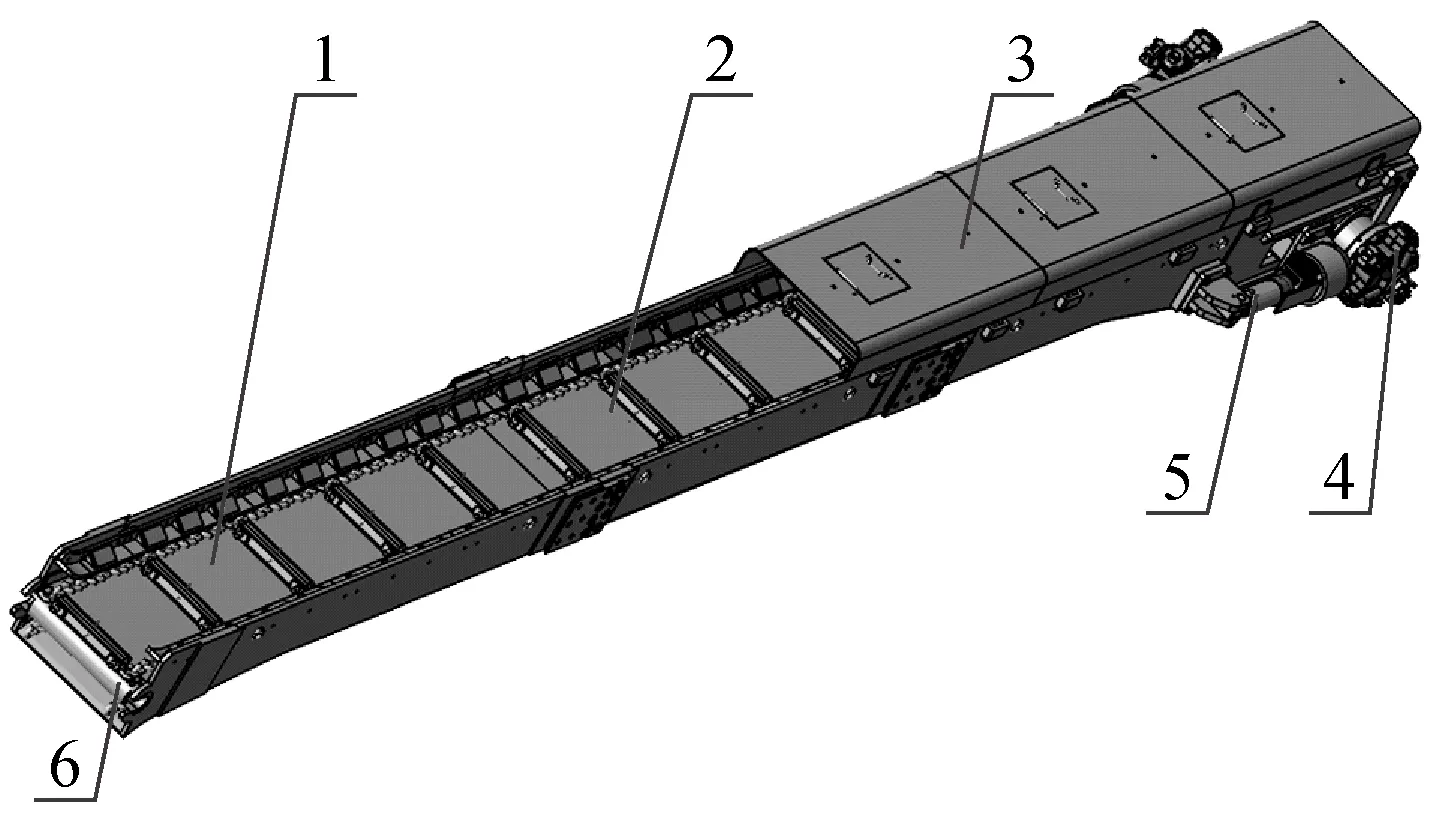

2.3 第一运输机

第一运输机主要由前溜槽、中溜槽、后溜槽、刮板链组件、张紧装置、驱动装置及溜槽连接板等组成,如图4所示。其位于机体中部,是边双链刮板式运输机。张紧装置采用油缸张紧加弹簧缓冲的结构,对刮板链的松紧程度进行调整。

1-侧铲板;2-星轮组件;3-耐磨板;4-主铲板;5-从动轮装置。

图3 铲板部结构

1-前溜槽;2-中溜槽;3-后溜槽;4-驱动装置;5-张紧装置;6-刮板链组件。图4 第一运输机

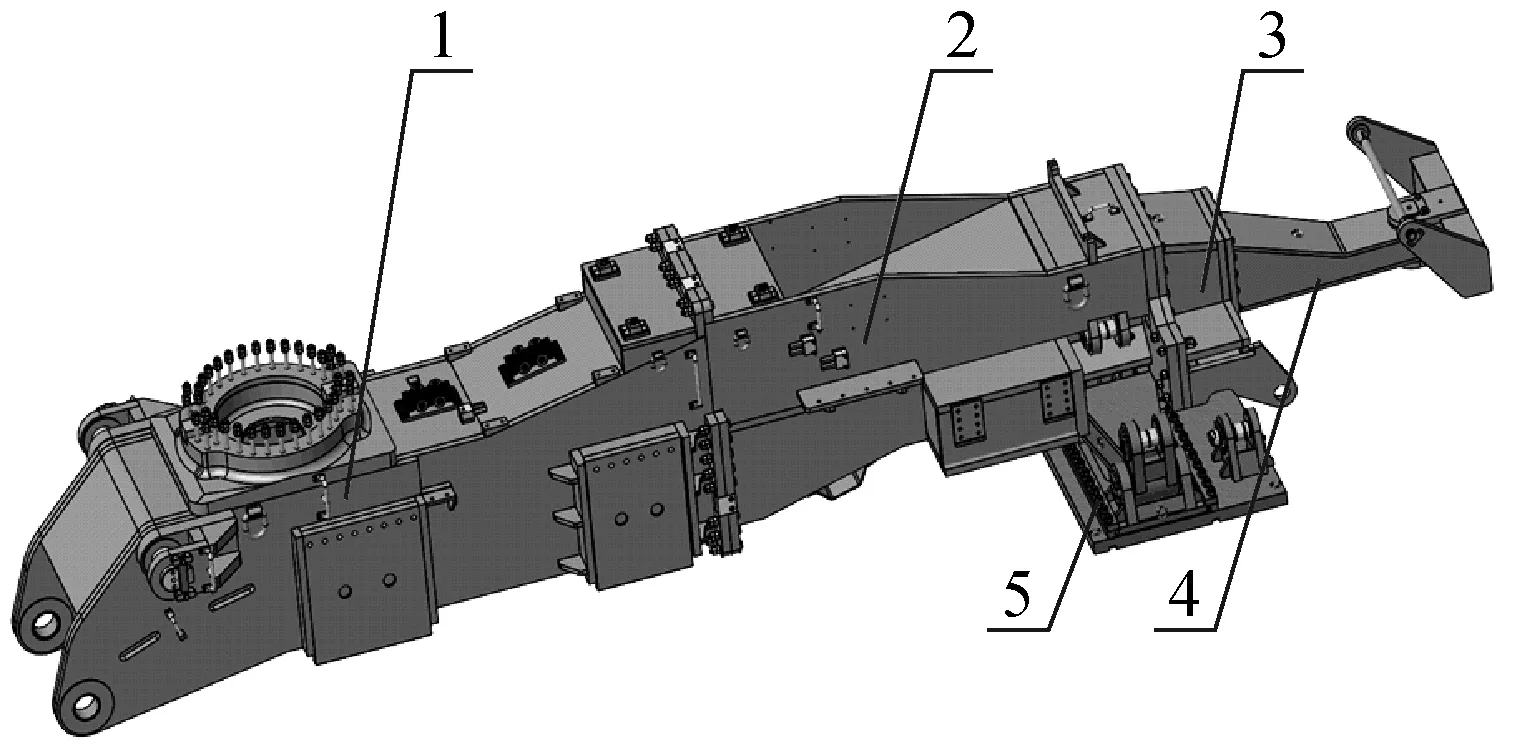

2.4 本体支撑部

本体支撑部位于机体中部,主要由前架、后架、尾架、二运连接架、支撑组件等组成,如图5所示。后架采用滑靴式横向后支撑设计,接地面积较大,减小了接地比压,通过后支撑升降油缸和后支撑摆动油缸的配合,实现后支撑上下、左右位置的调整,可在无行走情况下实现小角度的机身姿态调整。

1-前架;2-后架;3-尾架;4-二运连接架;5-支撑组件。图5 本体支撑部

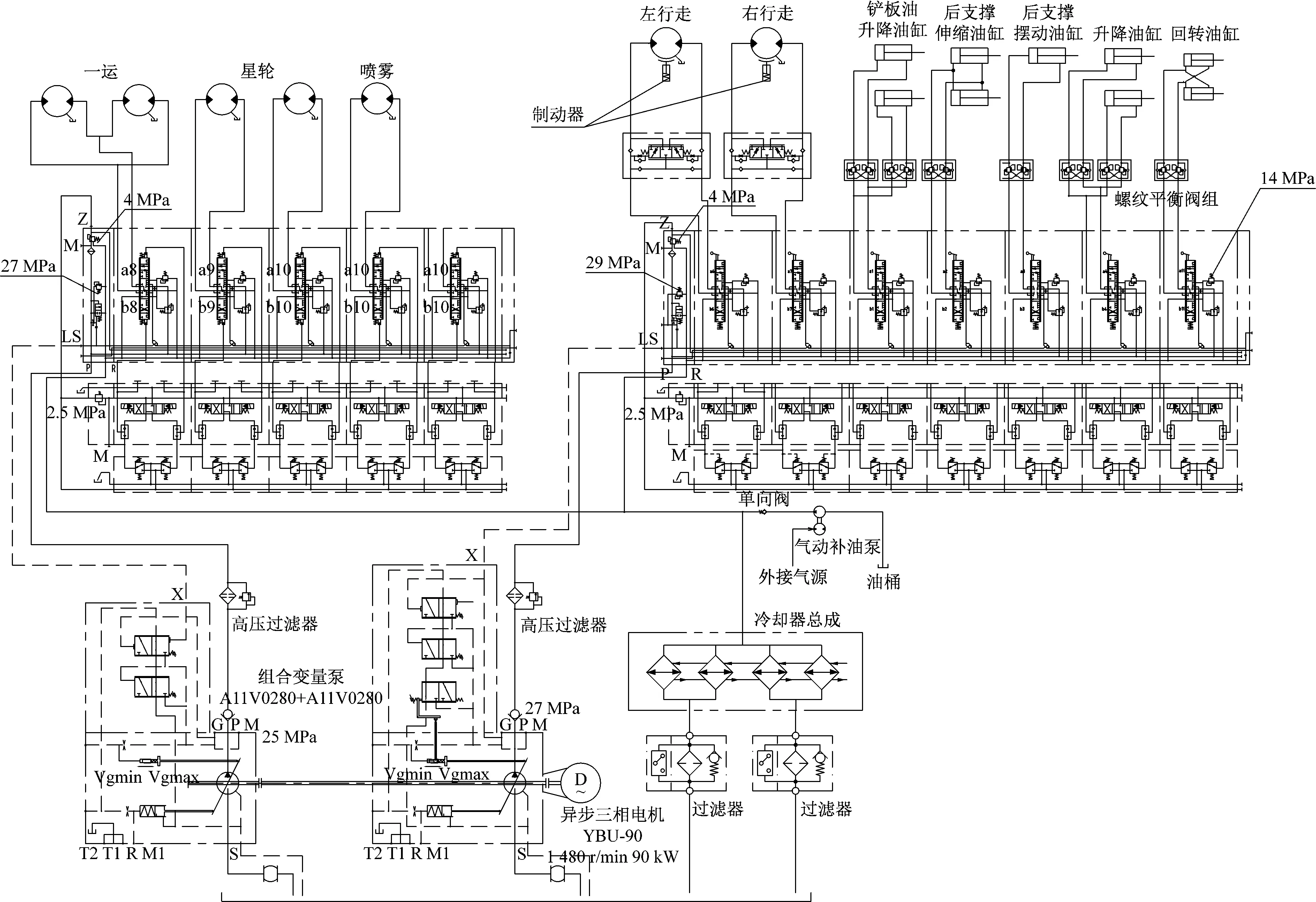

2.5 液压系统

为保证各部件的动作灵活,并保证节能及系统的可靠性,研究开发了开式恒功率系统,负载敏感控制系统,系统压力设定为25 MPa。液压系统包括液压油箱、主泵、多路阀、液压先导操作台、液压马达、油缸、冷却器以及各油管总成、接头、密封件、过滤器、压力表等,是一个开式回路系统,如图6所示。系统工作介质为N68#抗磨液压油,系统工作压力:一联泵额定压力25 MPa,二联泵额定压力25 MPa。

图6 液压系统原理

系统中由一台三相异步电动机提供动力的双联泵,从油箱吸出液压油向多路阀供液;多路阀在先导阀的低压操作控制下,向各个执行机构供液,并产生相应直线往复或回转动作;回液及溢流均经过冷却器回流至油箱中,供双联泵重复使用。

3 模拟试验

为进行充分模拟试验,新建了掘进机综合试验台,包括爬坡、截割和装运转载等功能。

3.1 爬坡试验

稳定性是评价掘进机性能的一项重要指标,直接影响机器的可靠性。按照MT/T 238.3—2006标准要求,依据采掘设备设计爬坡能力确定坡度,试验台角度变化依次为8°、14°、18°,整机爬坡时,测录了履带打滑时的临界,其驱动力符合设计要求。爬坡试验如图7所示。

图7 爬坡试验

3.2 截割试验

试验台设计多种硬度等级的岩壁,其硬度分为普氏系数f6、f8、f10级别的岩壁硬度以及变硬度岩壁。截割试验时,通过截割与机型设计相对应的岩石硬度,通过振动、噪声及温度等传感器对试验关键位置的温升、粉末浓度、截割噪声、振动等相关数据进行检测和采集,通过工控机进行数据处理。截割试验如图8所示。

图8 截割试验

3.3 装运试验

由于岩巷掘进机使用工况恶劣,在运输过程中极易造成卡链,为充分模拟掘进机井下装运环境,利用堆放的不同颗粒度的硬煤矸石进行掘进机装运试验,先后对运输机驱动装置结构、从动轮结构、主铲板前部结构进行了优化设计,有效避免卡链。装运试验如图9所示。

图9 装运试验

4 结论

本装备已通过了模拟试验,该装备的成功研制,将为岩巷机械化掘进高效作业提供装备支持,对提高我国综掘机械化程度,缩短掘进周期,对促进我国煤炭生产的可持续发展有着重要意义。