低温甲醇洗工艺流程优化研究

2020-06-01刘莎

刘 莎

(北京石油化工工程有限公司 西安分公司,陕西 西安 710075)

随着大型煤化工的发展,低温甲醇洗具有气体净化度高、能耗低且工艺成熟等优点已经在煤化工行业的气体净化中有了广泛的应用:如煤制甲醇、煤制合成氨、煤制油及煤制天然气等领域。低温甲醇洗自上世纪50年代开发至今,流程已经相当成熟,目前国内低温甲醇洗装置主要以林德、鲁奇等工艺居多。近几年,随着国内对低温研究的深入,低温甲醇洗已经完全可以做到国产化,但在小规模应用较多,大规模的仍以国外引进技术居多[1]。

随着低温甲醇洗技术的成熟,低温甲醇洗的能耗及投资成为衡量工艺优劣的主要指标,本文通过对低温甲醇洗流程的研究,对低温甲醇洗流程进行了优化,应用PROII软件模拟对其进行对比分析[2],数据模拟基础是30万t/a甲醇规模。

1 低温甲醇洗流程及原理

低温甲醇洗是一种典型的物理吸收方法。根据粗煤气中CO2、H2S、COS等杂质在低温条件下极易溶解于甲醇,而CO、H2等有效气体溶解度很小,利用这一特点,在低温高压条件下吸收酸性气体,再在高温低压环境下进行解吸,再生的甲醇实现循环利用,达到最好的气体净化效果和效益。

低温甲醇洗的工艺流程为多段吸收和多段解吸,可分为:主洗部分,闪蒸回收有效气,硫化氢浓缩,热再生,甲醇水分离及尾气洗涤六部分,尾气洗涤主要满足环保要求。

2 主洗流程的优化

图1 氮气汽提半贫液流程简图

低温甲醇洗按洗液的不同可以分为全贫液流程和半贫液流程,最早以全贫液流程为主,新上的装置以半贫液流程为主,主要是因为半贫液的引入降低了系统温度,系统温度的降低,意味着系统冷量消耗的减少,公用工程的减少,以及配套低温甲醇洗冷冻站规模的减小。

本文对半贫液流程进行两方面优化:①将半贫液流程中的半贫液在汽提塔中用一小股氮气进行汽提,②氮气不直接进入硫化氢浓缩塔,而是通过循环气预冷后进入硫化氢浓缩塔,这样虽然循环气压缩系统的循环水消耗增加了,但是回收了更多的低品位冷量,外部补充的-40℃的冷量减少。流程图见图1,图中的虚线部分为半贫液的氮气汽提部分,常规的半贫液流程没有氮气汽提塔,直接进入主洗塔。

笔者对相同气量的合成气应用半贫液流程和氮气汽提半贫液流程用PROII进行了流程模拟,在产品质量相同的情况下,用PROII对半贫液流程和氮气汽提流程进行模拟,模拟的公用工程消耗模拟结果见表1。

表1 半贫液流程与氮气汽提半贫液流程公用工程消耗对比(模拟计算值)

由表1可以看出,优化后的流程节约冷量8.1%,蒸汽及循环水等也有所减少,这是因为氮气的引入,降低半贫液的温度,经氮气汽提后半贫甲醇温度为-75℃,这样有利于降低系统温度,温度降低有利于降低系统的甲醇循环量,所以冷量消耗及公用工程消耗有所降低。

冷量的消耗是低温甲醇洗的核心指标,低温甲醇洗的冷量来源一部分是来自于CO2解吸回收的系统闪蒸的冷量,另一部分来自于外部制冷设备提供的冷量,因此最大限度的回收冷量,在低温甲醇洗有着至关重要的地位。

年操作时间以8000 h计算,优化后的氮气汽提半贫液流程年节约操作费用见表2。

表2 氮气汽提半贫液流程年节约操作费用

注:-184 kW冷量,折电量102 kW,折循环水77.3 t/h。

由2表可以看出,氮气汽提半贫液流程年节约操作费用233.42万元。

3 中压闪蒸优化

3.1 两级中压闪蒸

低温甲醇洗流程中富甲醇要通过中压闪蒸回收有效气,传统的低温甲醇洗多为单级闪蒸,而两级闪蒸的应用不仅有利于提高有效气(CO+H2)的回收率,同时有利于减少闪蒸循环气中酸性气(CO2+H2S)的含量,减少了压缩机的功耗,一级闪蒸与二级闪蒸流程图见图2和图3。

图2 一级闪蒸流程图

图3 二级闪蒸流程图

笔者利用PROII软件对一级闪蒸及二级闪蒸进行了计算,结果见表3。

表3 两级闪蒸与一级闪蒸流程模拟结果(计算值)

由表3可以看出,CO2甲醇和H2S甲醇中总的有效气(CO+H2)为69.96 kmol/h,一级闪蒸共回收有效气64.20 kmol/h,回收率为91.77%,二级闪蒸共回收有效气66.38 kmol/h,回收率94.88%,一级闪蒸循环气中酸性气(CO2+H2S+COS)的量为199.06 kmol/h,二级闪蒸循环气中酸性气的量为165.11 kmol/h,二级闪蒸比一级闪蒸减少了17.1%,循环气中酸性气的减少,有利于降低主洗塔的负荷。从闪蒸来讲,提高闪蒸级数,有利于提高有效期回收率,减少酸性气的浓度,但是闪蒸级数的增加,意味着需要增加设备投资和占地,可以看出增加一级闪蒸就需要增加两台阀和两台罐,同时也需要考虑压缩机的复杂性,因循环气压缩本来就为两级压缩,所以增加一级对压缩机设置影响不大,同时还减少了压缩机负荷,由表3可以看出,二级闪蒸的压缩机负荷减少了24.09%,压缩机组循环水量减少30.77%。

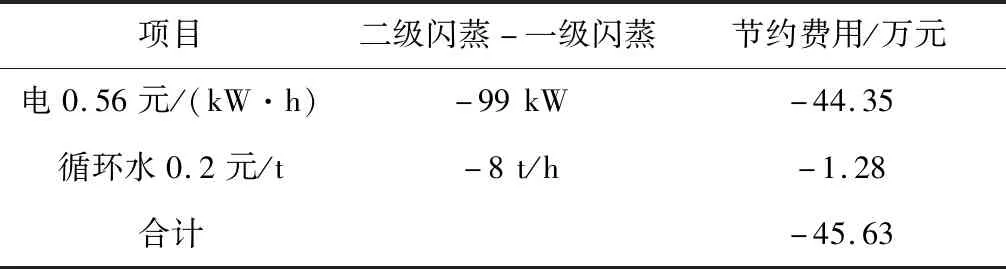

年操作时间以8000h计算,二级中压闪蒸流程较一级中压闪蒸流程年节约操作费用见表4。

表4 二级闪蒸流程年节约操作费用

由表4可以看出,二级中压闪蒸流程较一级中压闪蒸流程年节约操作费用45.83万元。

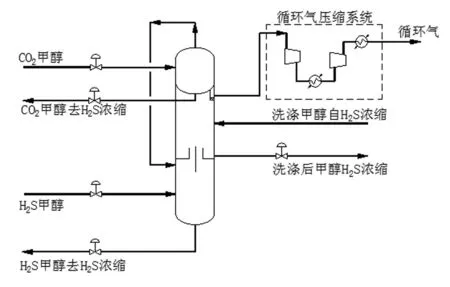

3.2 用H2S甲醇洗涤闪蒸气

由表1可以看出,闪蒸循环气中有70%左右是CO2气体,可以从H2S浓缩塔引入一小股浓缩后的H2S甲醇对闪蒸气进行洗涤,此股甲醇中基本不含CO2,这样可以降低酸性气中CO2的含量,流程图见图4,从图4可以看出可以将两个闪蒸罐集合成一个设备,节省占地,同样,也可以将两级闪蒸的四个罐子集合成一个塔。

图4 中压闪蒸气洗涤流程

笔者对一级闪蒸的后气体经洗涤和不洗涤的流程用PROII进行了模拟,结果见表5。

表5 有洗涤中压闪蒸无洗涤中压级闪蒸流程模拟结果(计算值)

由表5可以看出,有洗涤的中压闪蒸有效气的总量和无洗涤流程基本一样,但是有洗涤流程酸性气中CO2的量由196.72 kmol/h减少到130.72 kmol/h,减少了33.55%,压缩机功耗减少了21.65%,压缩机的循环水使用量也相对减少,从H2S浓缩塔来的甲醇中CO2基本被完全汽提出来,进入闪蒸系统可以吸收闪蒸气中的CO2。

年操作时间以8000 h计算,有洗涤中压闪蒸流程较无洗涤中压闪蒸流程节约操作费用见表6。

表6 有洗涤流程年节约操作费用

由表6可以看出,有洗涤流程较无洗涤流程年节约操作费用40.35万元。

4 结论

本文对优化流程进行PROII模拟计算,得出如下结论;

(1)氮气汽提半贫液流程的优化使冷量降低了8.1%,蒸汽消耗降低了22%,大大降低了年操作费用。对于新建装置可降低低温甲醇洗装置配套冷冻站的规模,此方案也可应用到传统装置的扩能改造中,在不需要增加外加冷量的情况下达到低温甲醇洗操作弹性的增大。

(2)两级闪蒸比一级闪蒸不仅多回收了有效气,同时也减少了循环气中酸性气的量,有利于提高有效气的回收率,减少压缩机功耗,年节约操作费用45.83万元。

(3)H2S甲醇洗涤循环气可以在不降低有效气回收率的情况下,减少了循环气中的酸性气,减少了压缩机功耗,年节约操作费用40.35万元。

低温甲醇洗发展至今流程已经很成熟,如何优化现有流程,降低公用工程消耗,是低温甲醇洗工作的方向,也可以引进节能设备,如液力透平应用到中压闪蒸中推动泵,有利于节约电耗[3];绕过换热器的应用,因其冷热端温差可达到3℃,换热效率高,可以最高限度的回收系统的冷量,减少占地[4];高效分离器应用到尾气洗涤塔、主洗塔等,不仅有利于减少系统中损失的甲醇,而且有利用减少尾气中夹带的甲醇雾滴,满足环保要求。