5CrNiMo钢表面电弧增材制造梯度结构用药芯丝材的研制及应用

2020-05-30毛展召余圣甫

毛展召,余圣甫

(华中科技大学材料科学与工程学院,武汉 430074)

0 引 言

热锻模是一种应用广泛的模具,其制造材料主要为5CrNiMo、5CrMnMo及H13等钢种,其中5CrNiMo钢是目前应用最广泛的热锻模具钢。热锻模一般通过锻造[1-2]或直接精密铸造[3-5]工艺制造而成,但这两种方法往往只能生产单一整体材料的热锻模具。热锻模具主要用于金属的锻造成形,使用时模具工作面与锻件直接接触,造成工作面的温度高、工作应力大,常出现变形、剥离等损伤。在常规钢模具的表面堆积一定厚度的耐高温、抗变形材料,形成的梯度结构可大大延长模具的使用寿命[6]。周杰等[7]采用手工电弧焊方法在5CrNiMo钢锻模上堆积钴基合金,形成梯度结构,使模具寿命提高了1~2倍。然而手工电弧焊堆积硬面层时的劳动强度大、效率低、成形精度差,不适于制造大型梯度模具。

电弧增材制造技术[8-12]使用电弧作为热源熔化丝材,基于离散、堆积原理,按照预设的成形路径采取逐层堆积的方法制造金属构件,其成形效率高、成本低、成形精度高,可成形任意复杂空间曲面的构件,是制造梯度模具的新方法。在电弧增材制造技术中,构件由熔化的丝材堆积而成,丝材对构件的性能起关键性作用。目前,电弧增材制造用丝材主要为用于焊接的实心丝材与药芯丝材,其中实心焊丝设计时考虑了母材的影响,是不适用于电弧增材制造的。与实心丝材相比,药芯丝材成分调控方便,制造工艺简单,堆积效率高,但目前还没有用于制造梯度结构5CrNiMo钢模具的专用药芯丝材。

为了提高模具使用寿命,作者设计出用于电弧增材制造梯度结构5CrNiMo钢模具梯度层的3种药芯丝材,并采用电弧增材制造方法在5CrNiMo钢基体上依次堆积打底层、过渡层及硬面层,研究了各层的显微组织、力学性能及界面结合强度,并采用电弧增材制造技术制备了发动机高温合金盘用梯度结构5CrNiMo钢模具。

1 试样制备与试验方法

1.1 试样制备

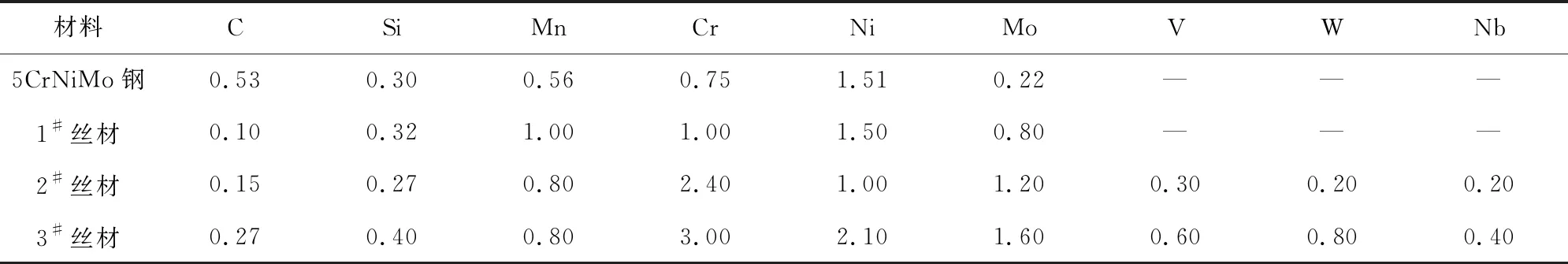

试验用基体材料为退火态5CrNiMo模具钢,丝材为3种自行设计的药芯丝材,分别用于制备打底层(1#丝材)、过渡层(2#丝材)和硬面层(3#丝材),直径均为1.2 mm。基体材料和丝材的具体化学成分如表1所示。

表1 5CrNiMo钢及3种药芯丝材熔敷金属的化学成分(质量分数)Table 1 Chemical composition of 5CrNiMo steel and deposited metal of three flux cored wires (mass) %

打底层直接堆积在5CrNiMo钢上,成分应与5CrNiMo钢的近似。5CrNiMo钢的碳含量为0.53%,淬硬倾向大,堆积过程中易产生裂纹,打底层应具有更好的抗裂性能,因此降低了其碳含量。为了保证模具的抗氧化性、抗热疲劳性及强度,适当增加了钼、铬元素含量,并采用硅、锰联合脱氧。由于锰也是脱硫的主要元素,故适当增加了锰含量。

过渡层堆积在打底层上,成分设计以打底层成分为基础。过渡层应具有更好的高温性能,因此其药芯丝材中加入了适量的钒、钨、铌元素。在堆积过程中,钒、铌会形成碳化物质点,阻碍位错的运动,从而提高高温性能。

硬面层堆积在过渡层上,成分设计以过渡层成分为基础。硬面层工作时与高温金属直接接触,应具有更好的高温性能和抗变形能力,因此在药芯丝材中适当提高了钒、钨、铌的含量,以提高硬面层的高温强度和耐磨损性能;同时适当提高了碳、钼、铬的含量,以提高硬面层的抗变形能力。

在5CrNiMo钢上,用由KUKA机器人及福尼斯TPS5000 CMT型焊机组成的电弧增材制造系统,依次堆积打底层、过渡层及硬面层,堆积工艺参数见表2。为防止产生裂纹,将5CrNiMo钢加热到450 ℃保温3 h预热后再进行堆积,堆积过程中层间温度不低于350 ℃。

表2 电弧增材制造堆积工艺参数Table 2 Process parameters of arc additive manufacturing

1.2 试验方法

分别在打底层、过渡层和硬面层上截取试样,经过磨抛后使用体积分数4%的硝酸酒精溶液进行浸蚀,通过AE2000MET型光学显微镜观察显微组织。使用430SVD型数显维氏硬度计测定显微硬度,载荷为9.8 N,保载时间为15 s,从钢基体向硬面层,每隔0.5 mm取点测试。采用Tecnai G2 F30型场发射透射电子显微镜(TEM)观察硬面层试样形貌,并利用附带的能谱仪(EDS)进行微区成分分析。按照GB/T 2652-2008,分别在打底层、过渡层和硬面层中截取室温拉伸试样,在硬面层截取高温拉伸试样,试样形状与尺寸见图1,通过Zwick AG-100KN型电子万能试验机进行拉伸试验,高温拉伸试验温度为700 ℃,拉伸速度均为2.3 mm·min-1。按照GB/T 228.1-2010取样,采用拉伸法进行界面结合强度测试,试样尺寸与拉伸试样(图1)的相同,试样中心位置为基体与打底层或相邻两层的界面。在基体和硬面层分别截取高温磨损试样,使用布鲁克UMT-TriboLab型摩擦磨损试验机进行磨损试验,试验温度为700 ℃,测试3个试样的磨损率取平均值。

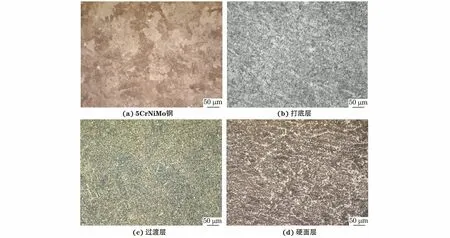

图3 5CrNiMo钢及3种药芯丝材堆积金属层的显微组织Fig.3 Microstructures of 5CrNiMo steel (a) and deposited metal layers of three flux cored wires (b-d): (b) bottom layer; (c) transition layer and (d) hardfacing layer

2 试验结果与讨论

2.1 药芯丝材工艺性能

图1 拉伸试样的形状与尺寸Fig.1 Shape and size of tensile specimen

图2 3种药芯丝材单道次堆积金属的宏观形貌Fig.2 Macromorphology of single-pass deposited metal of three core wires: (a) 1# wire; (b) 2# wire and (c) 3# wire

由图2可以看出,3种药芯丝材单道次堆积金属的两侧平整,无咬边等缺陷,成形性良好。测得3种丝材的飞溅率均在1.5%以下,堆积过程中电弧稳定。这是由于3种药芯丝材中均加入了质量分数1%的NaF,在电弧增材制造过程中,大量的Na+可以使电弧保持稳定。

2.2 显微组织

由图3可知:5CrNiMo钢的显微组织为先共析铁素体和珠光体,晶粒尺寸较大;打底层显微组织主要由细小的铁素体和贝氏体组成;过渡层的晶粒最为细小,组织主要由铁素体和珠光体组成,同时存在少量板条状马氏体及弥散分布的碳化物;硬面层组织主要由板条状马氏体及少量残余奥氏体组成,同时存在大量细小的碳化物,结合图4分析可知该碳化物主要由钼、钒、钨、铌、铬等元素组成。

图4 硬面层碳化物的TEM形貌及EDS谱Fig.4 TEM morphology (a) and EDS spectrum of carbide of hardfacing layer: (b) point A

2.3 拉伸性能

由表3可知:室温条件下,打底层、过渡层、硬面层的抗拉强度Rm和屈服强度Rp0.2依次增大,而断后伸长率A和断面收缩率Z则依次减小;与室温下的相比,硬面层在700 ℃的抗拉强度和屈服强度均有所降低,但断后伸长率与断面收缩率略有增加。结合图3分析可知,细小的晶粒和钒、铌、钨等元素形成的碳化物能够阻碍位错的运动,起到细晶强化和弥散强化的作用,因此梯度层强度均高于5CrNiMo钢的,同时还具有一定的韧性。此外,由板条状马氏体和残余奥氏体组成的组织使得硬面层表现出较高的强度。

表3 5CrNiMo钢及3种药芯丝材堆积金属层的拉伸性能Table 3 Tensile properties of 5CrNiMo steel and deposited metal layers of three flux cored wires

2.4 高温磨损性能

由表4可以看出:在700 ℃下,5CrNiMo钢的平均磨损率为0.17%,而硬面层金属的平均磨损率为0.11%,相对于5CrNiMo钢的降低了35.29%,硬面层的耐高温磨损性能大幅度提高。由图5可以看出,高温下硬面层金属磨损形式为黏着磨损,磨损表面平整,未出现犁沟现象,且磨损量较小,与磨损率测试结果相一致。硬面层药芯丝材中加入了钒、钨、铌、铬、钼等元素,在堆积过程中易与碳发生反应形成碳化物。高硬度的碳化物耐磨性能较好,故硬面层表现出良好的耐高温磨损性能。

表4 700 ℃下5CrNiMo钢及硬面层的磨损试验结果Table 4 Abrasion test results of 5CrNiMo steel and hardfacing layer at 700 ℃

2.5 结合界面形貌、硬度与结合强度

从图6可以看出,各相邻堆积金属层界面结合良好,界面附近无裂纹、夹渣等缺陷。这是由于相邻堆积金属层药芯的成分相近,且3种药芯丝材均具有良好的工艺性能。因此可见,3种药芯丝材成分设计及堆积工艺参数的制定是合理的。

由图7可知,5CrNiMo钢、打底层、过渡层、硬面层的硬度分别为245,345,455,550 HV,相邻层间显微硬度差值均在100 HV左右,形成了合理的梯度结构。这种梯度结构可以降低单一材料模具工作应力的不均匀性。

图5 700 ℃下硬面层的磨损形貌Fig.5 Wear morphology of hardfacing layer at 700 ℃

由表5可知:5CrNiMo钢上不同相邻金属层的界面结合强度均高于1 000 MPa;界面结合强度拉伸试样的断裂位置均在强度较低的材料端。由于相邻材料合金体系接近,成分、性能差别较小,所以相邻金属层间的结合性能良好。

表5 5CrNiMo钢表面堆积金属层的界面结合强度和断裂位置Table 5 Interface bond strength of deposited metal layers on surface of 5CrNiMo steel and fracture positions MPa

图6 5CrNiMo钢表面堆积金属层的界面形貌Fig.6 Interface morphology between deposited metal layers on surface of 5CrNiMo steel: (a) interface between 5CrNiMo steel and bottom layer; (b) interface between bottom layer and transition layer and (c) interface between transition layer and hardfacing layer

图7 5CrNiMo钢表面堆积金属后的截面显微硬度分布Fig.7 Microhardness distribution on cross section of 5CrNiMo steel with deposited metal on surface

3 实际应用效果

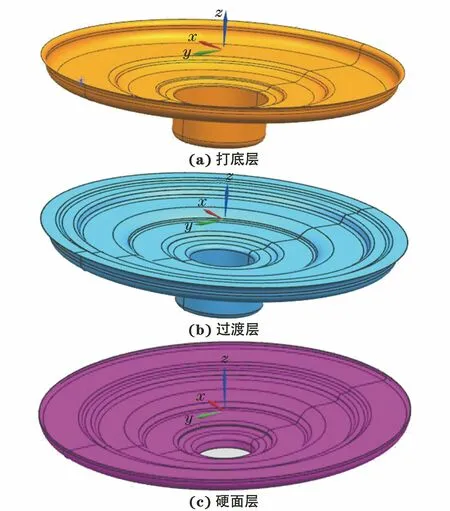

按照设计的药芯丝材成分及电弧增材制造工艺,在5CrNiMo钢制热锻模具(模具尺寸为φ1 200 mm×400 mm)上制造梯度层,得到发动机高温合金盘用梯度结构模具。为了使在合金盘锻造时模具内部应力分布均匀,从而延长使用寿命,首先对各层进行尺寸设计,其三维模型见图8。打底层最大直径为1 000 mm,厚度为5 mm;过渡层最大直径为1 000 mm,厚度为10~20 mm;硬面层最大直径为1 200 mm,厚度为15~20 mm。

图8 梯度结构5CrNiMo钢模具打底层、过渡层及硬面层三维模型Fig.8 Three-dimensional models of base layer (a), transition layer (b) and hardfacing layer (c) of 5CrNiMo steel die with gradient structure

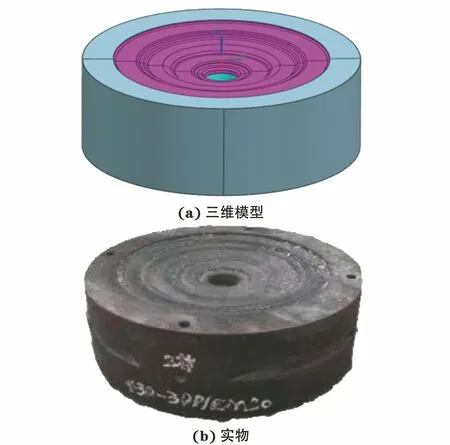

在电弧增材制造前,先导出打底层、过渡层及硬面层的立体光刻(STL)文件,用JAVA语言编写程序、规划路径及分层切片,形成机器人能识别的语言;在电弧增材制造过程中,按照打底层、过渡层、硬面层的顺序进行堆积。电弧增材制造梯度结构模具的三维模型及实物见图9。

图9 高温合金盘用梯度结构模具的三维模型及实物图Fig.9 Three-dimensional model (a) and physical drawing (b) of die with gradient structure for superalloy disk

电弧增材制造发动机高温合金盘用梯度结构模具的生产周期明显缩短,成本节约了60%左右。经某公司实际使用,发现梯度结构模具的使用寿命不低于90件/次,较传统单一材料5CrNiMo钢热锻模具的(低于20件/次)提高了4倍以上。

4 结 论

(1) 设计了用于5CrNiMo钢表面电弧增材制造梯度结构(打底层、过渡层、硬面层)的3种药芯丝材;3种药芯丝材单道次堆积金属层的两侧均非常平整,无咬边等缺陷,成形性良好;不同堆积金属层的界面结合良好、无裂纹缺陷,界面结合强度均在1 000 MPa以上。

(2) 过渡层和硬面层的组织中均弥散分布着细小的碳化物;5CrNiMo钢、打底层、过渡层、硬面层的抗拉强度、屈服强度、硬度依次增大,而梯度层的断后伸长率和断面收缩率则依次减小。

(3) 在700 ℃下,硬面层的磨损形式为黏着磨损,磨损表面平整,磨损量小,磨损率较5CrNiMo钢的降低了35.29%;硬面层具有良好的耐高温磨损性能。

(4) 按照设计的梯度药芯丝材成分及工艺,成功实现了发动机高温合金盘用梯形结构模具的电弧增材制造,其使用寿命较单一5CrNiMo钢热锻模具的提高了4倍以上。