新型Fe-C-Cu系粉末锻造双材料连杆不同部位的疲劳性能

2020-05-30张广为张广明毛敏捷邵静静

张广为,张广明,毛敏捷,邵静静,李 建

(青岛理工大学机械与汽车工程学院,青岛 266520)

0 引 言

粉末锻造(以下简称粉锻)是传统粉末冶金工艺与精密锻造有机结合而形成的一种新型金属成型工艺,既具有粉末冶金工艺节约原料、成本低的优点,又具有锻造成形改变金属材料组织和性能的特点[1]。目前,粉锻技术广泛应用于连杆、齿轮等汽车零件的制备。粉锻连杆是汽车发动机的重要零部件之一,按材料不同可以分为Fe-Ni-Mo和Fe-C-Cu两种体系。近年来Fe-Ni-Mo系连杆因在成本、性能和质量方面存在劣势而逐渐被淘汰,目前只有Fe-C-Cu系连杆得到大规模使用。连杆在工作过程中不仅受到拉伸、压缩载荷的作用,还受到交变载荷作用,其杆部易发生弯曲变形或疲劳失效。美国Metaldyne公司研究了铜含量对Fe-C-Cu系粉锻连杆性能的影响,发现当铜含量(质量分数,下同)由2%提高到3%时,连杆的屈服强度、抗拉强度及疲劳极限均得到提高[2]。之后,该公司开发出铜含量为3%左右的HS150、HS160、HS170M等系列商业粉锻连杆,并进行了性能研究[3-6]。ARDAKANI等[7]研究发现,MnS颗粒的添加会降低粉锻Fe-C-Cu合金材料的疲劳强度、屈服强度和抗拉强度,但能够显著改善冲击性能和延展性,而碳含量的改变对疲劳强度几乎无影响。刘攀等[8]采用新型FDCC01合金钢粉试制了粉锻连杆,并对其疲劳性能进行了研究。柏琳娜等[9]研究发现,Fe-C-Cu系粉锻汽车发动机连杆(H16)的疲劳性能、抗拉强度及屈服强度均高于钢锻连杆的,且不低于国外同类粉锻连杆的。郭彪等[10-11]通过研究粉锻汽车发动机连杆,建立了Fe-0.5C-2Cu合金的高温流变本构方程,并制备得到了高性能粉锻合金。其他研究人员亦进行了诸多关于粉锻连杆疲劳性能[12-15]、失效分析[12,14]和喷丸强化[12,16-18]等方面的研究。

粉锻连杆大头在加工过程中需要采用胀断工艺,因此除了需要保证杆部的疲劳性能外,还要求大头材料具有良好的可加工性。单一材料很难同时满足大头的可加工性和杆部的高疲劳强度要求。基于此,作者设计了一种大头与杆部由不同材料构成的双材料连杆:连杆大头采用常规的添加MnS的Fe-C-Cu系合金,杆部则以大头材料为基础,对铜和MnS含量进行了适当调整。通过粉末锻造工艺制备了该双材料连杆,研究了其大头、杆部的显微组织及表面喷丸处理前后的疲劳性能,旨在为粉锻连杆性能的提高和生产成本的降低提供一定参考。

1 试样制备与试验方法

1.1 试样制备

试验原粉分别为铜粉(粒径53 μm)、高纯雾化铁粉(粒径53 μm)、MnS粉(粒径44 μm)、石墨粉(粒径44 μm),粉体纯度均为99.96%。双材料连杆设计结构如图1所示,大头、杆部的原料配比见表1。

表1 双材料连杆的原料配比(质量分数)Table 1 Raw material composition of bimaterial connecting rod (mass) %

图1 双材料连杆结构示意Fig.1 Diagram of bimaterial connecting rod structure

双材料连杆的具体粉锻工艺[8]为:按照表1称取原料(总质量均为5 kg),放入混料机中混合20~30 min后,分别倒入送料机的两个送粉管中,通过焊有隔料板的送粉靴,在正常连续生产条件下分别填充到连杆大头中模腔和杆部中模腔中[19],然后进行预压成形,压力为1 800 kN,预制坯压制面积为42.5 cm2,压制体积为50.8 cm3,密度为7.83~7.86 g·cm-3;在还原性保护气氛下用HMX1600-40M型电炉烧结预制坯,烧结温度为1 200 ℃,时间为15 min;将烧结体移入到具有氮气气氛的保温炉中,在1 000 ℃左右保温30 min后,迅速送入预热至300 ℃且具有氦气保护气氛的锻模中进行致密化封闭锻造,每5 min锻造一个,然后脱模空冷至室温,出模温度为290 ℃;将粉锻连杆在氮气保护下加热至870 ℃后,立即油淬,最后在570 ℃高温回火30 min。

1.2 试验方法

在粉锻连杆大头和杆部截取金相试样,经镶嵌、磨制、抛光后,采用Nikon MA-200型倒置光学显微镜(OM)观察表面形貌,然后采用体积分数2%的硝酸酒精溶液进行浸蚀,观察其显微组织。采用S-2700型扫描电镜(SEM)观察微观形貌。

图2 标准疲劳试样的取样位置及尺寸Fig.2 Sampling position (a) and size (b) of standard fatigue specimen

根据GB/T 24176-2009,分别从连杆大头及杆部截取疲劳试样,取样位置及试样尺寸见图2。对部分杆部疲劳试样进行喷丸强化,喷丸参数为分丸轮转速为2 600 r·min-1,铸钢弹丸直径为0.6 mm,喷丸角度为10°,喷丸覆盖率不低于98%,喷丸强度为0.258 mm。

使用PX-200型电磁疲劳测试机进行疲劳试验,采用升降法测定疲劳极限。发动机连杆要求的疲劳耐久极限为平均荷幅为-9.0 kN,应力荷幅为±25 kN[9]。疲劳测试时的应力比r为-1.5,加载波形为正弦波,加载频率为120~130 Hz,规定的循环寿命基数N0为107周次。根据经验选取第一级应力水平,大头试样(D01)、杆部试样(X01)以及喷丸强化处理后的杆部试样(X02)的第一级应力分别为300,375,390 MPa,以第一级应力的3%~5%作为应力台阶,得到试样在不同应力下的越出和断裂情况,从而绘出升降图。使用扫描电镜观察疲劳断口形貌。

2 试验结果与讨论

2.1 显微组织

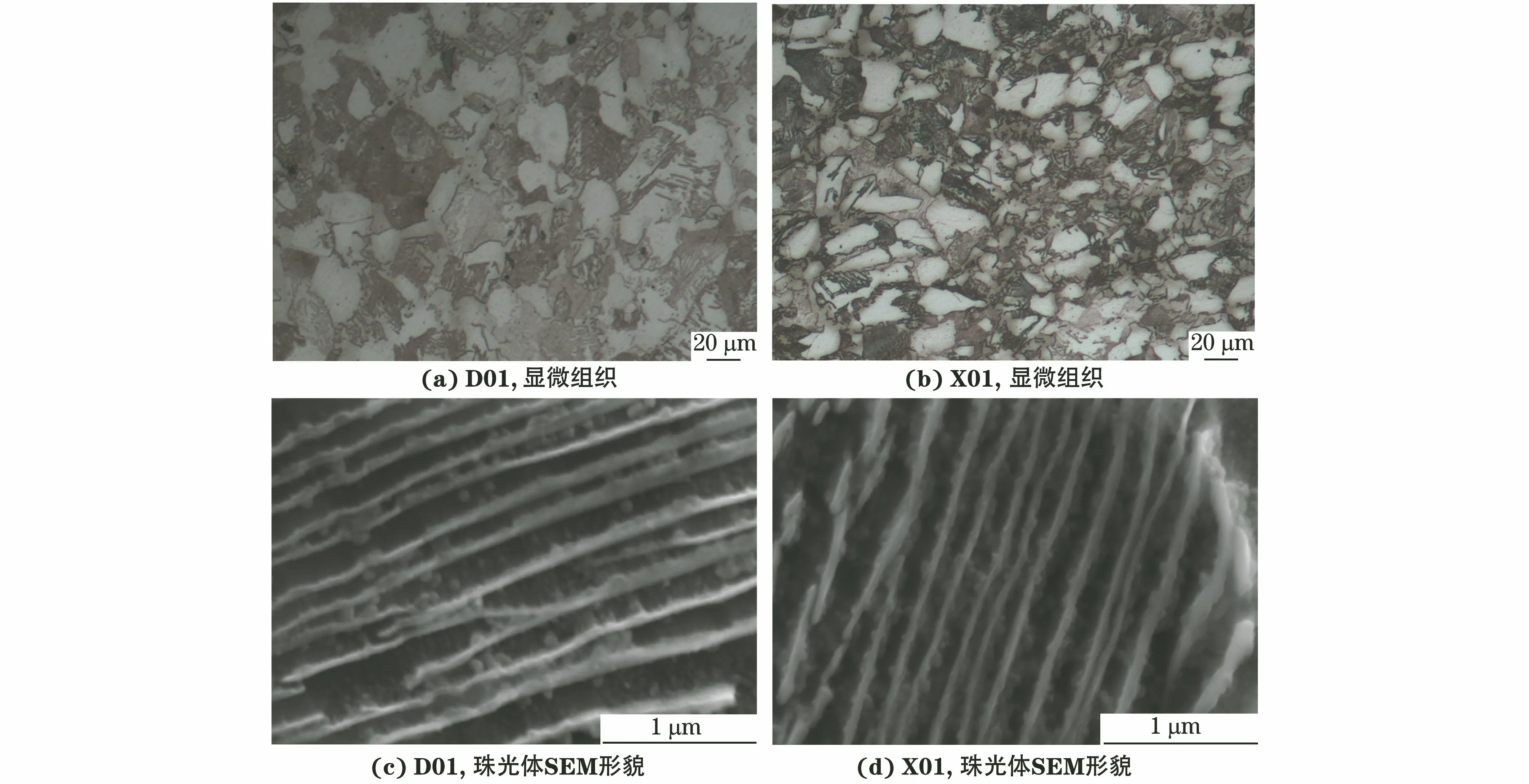

由图3可以看出:D01和X01试样的组织均为铁素体和珠光体,珠光体尺寸在20~40 μm,分布较为均匀,此外D01试样中还分布有尺寸在5 μm左右的MnS颗粒;珠光体中白色板条状渗碳体周围存在纳米富铜相[9],由于铜含量较高,X01试样中的富铜相较D01试样中的明显增多且尺寸变大,渗碳体间距则明显小于D01试样的。

图3 D01和X01试样的显微组织及珠光体SEM形貌Fig.3 Microstructures (a-b) and SEM morphology of pearlite (c-d) of D01 (a,c) and X01 (b,d) specimens

2.2 疲劳性能

图4为应力比为-1.5时D01,X01,X02试样的疲劳升降图。

由图4统计得到的数据见表2。其中Si为应力(i为应力水平数,当i为0时代表第1级应力);fi为不同应力水平下的失效事件数量。

表2 3种试样的疲劳升降图数据Table 2 Data of fatigue up-down graphs of three specimens

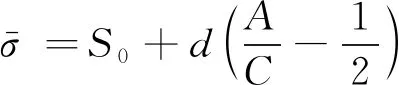

(1)

(2)

A=∑ifi

(3)

B=∑i2fi

(4)

C=∑fi

(5)

D=(BC-A2)/C2

(6)

式中:S0为第一级应力;d为应力台阶;D为疲劳损伤。

将表2中的数据代入式(1)~(6),计算得到:D01试样的平均疲劳强度为315 MPa,标准偏差为22.987 8 MPa,疲劳损伤为0.917; X01试样的平均疲劳强度为382.5 MPa,标准偏差为10.424 7 MPa,疲劳损伤为0.400;X02试样的平均疲劳强度为397.86 MPa,标准偏差为8.319 6 MPa,疲劳损伤为0.489。疲劳损伤值均大于0.3,说明上述统计数据是有效的。

标准偏差数值越小,数据的发散度越低,说明材料性能越稳定[20]。X01试样的标准偏差远小于D01试样的,可见其疲劳性能比D01试样的更加稳定,且平均疲劳强度比D01试样的提高了21%。经喷丸强化后,X02试样的平均疲劳强度较强化前的提高了4%,标准偏差进一步减小,说明喷丸后的疲劳性能更加稳定。

疲劳极限计算公式为

σ(p,α)=-K(p,α,v)

(7)

K(p,α,v)=

(8)

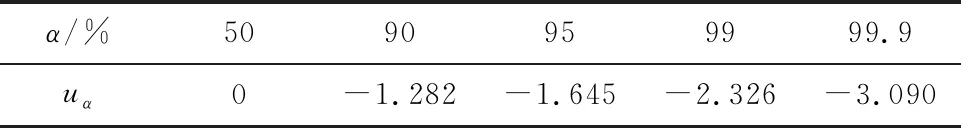

式中:σ(p,α)为存活率p、置信度α下的疲劳极限;K(p,α,v)为存活率p、置信度α、自由度v下的相关系数;n为有效试验应力的对子总数;up为标准正态偏量,可根据存活率p由标准正态偏量表[21]查得;uα为与置信度α相关的标准正态偏量,其数值见表3。

表3 不同置信度下的标准正态偏量Table 3 Standardized normal deviation at different confidence levels

由表4可知,在置信度为50%时,不同存活率下,X01试样的疲劳极限均远高于相同条件下D01试样的,而X02试样的疲劳极限则高于相同条件下X01试样的,说明喷丸强化后X01试样的疲劳性能得到了提高。

表4 置信度为50%时不同存活率下3种试样的疲劳极限Table 4 Fatigue limits of three specimens at different survival rates at 50% confidence

2.3 断口形貌

由图5可以看出,D01和X01试样的裂纹均起源于材料表面,X02试样的裂纹萌生于距表面一定距离的亚表面处;D01试样中由于存在MnS,裂纹会沿着MnS颗粒扩展,导致断面参差不齐,存在明显的多次撕裂棱;X01试样的断口存在河流状花样,以解理断裂为主,断面相对光滑平整;X02试样断口与疲劳裂纹源相邻的疲劳裂纹第一阶段扩展区域表面平整,存在众多短小的撕裂棱、光滑的穿晶断裂解理面以及少量孔洞,这是由于喷丸强化使得试样表面层得到强化(如致密度提高和形变硬化等),同时消除了部分加工和制备过程中产生的表面缺陷。

大头材料在胀断过程中产生应力集中时,其中的MnS颗粒会成为裂纹源,同时较低的铜含量降低了材料的变形抗力,在锻造后的再结晶过程中,铜能够阻止晶粒长大从而细化晶粒,增强材料的塑性和韧性。去除MnS并提高铜含量后,纳米富铜相弥散分布在铁素体与渗碳体界面处,强化了珠光体组织,因此杆部材料的疲劳强度提高。综上可知,该双材料粉锻连杆可以有效满足连杆大头的可加工性和杆部的高疲劳强度要求。

3 结 论

(1) 双材料粉锻连杆的大头材料和杆部材料组织均由珠光体和铁素体组成,珠光体中渗碳体周围弥散分布着纳米富铜相,杆部材料中的纳米富铜相数量更多、尺寸更大,并且渗碳体间距更小;大头材料组织中还分布有MnS颗粒。

(2) 杆部材料的平均疲劳强度和疲劳极限均高于大头材料的,标准偏差则远小于大头材料的,杆部的疲劳性能更加稳定;喷丸强化后,杆部材料的平均疲劳强度及疲劳极限进一步提高,标准偏差进一步减小,疲劳性能更加稳定。

图5 3种试样的疲劳断口形貌Fig.5 Fatigue fracture morphology of three specimens: (a) specimen D01; (b) speimen X01; (c) specimen X02; (d) specimen D01, amplification of crack source area; (e) specimen X01, amplification of crack source area and (f) specimen X02, amplification of crack propagation area

(3) 大头和杆部材料的疲劳裂纹均起源于表面,喷丸强化后杆部材料的疲劳裂纹则起源于亚表面;大头材料中MnS颗粒的存在会促进疲劳裂纹扩展,从而降低其疲劳强度;喷丸强化使杆部材料表面层得到强化,疲劳性能提高。