热处理对激光选区熔化成形AlSi10Mg合金中共晶硅形貌与分布的影响

2020-05-30马尧,岳源

马 尧,岳 源

(中国民用航空飞行学院航空工程学院,广汉 618307)

0 引 言

铝合金具有密度小、比强度高、流动性好及易成型等优点,广泛应用于航空航天、汽车、机械等领域[1-2]。其中,AlSi10Mg铸造铝合金由于热传导率高、耐磨及耐腐蚀性能良好而受到越来越多的关注。由铝硅二元相图分析可知,AlSi10Mg合金的成分与共晶组织的相近,其凝固区间较窄,流动性良好;少量镁元素的添加可以形成Mg2Si增强相,从而保证合金的强度。但是在铝硅系合金的铸造组织中,共晶硅一般呈具有尖角的片状形貌;这种形状容易引起应力集中或划伤基体而形成裂纹源,严重影响合金的力学性能。因此,改变共晶硅的形貌与分布是提高铸态铝硅系合金综合性能的一个重要途径。添加变质剂,如锶、钠等元素是目前常用的共晶硅变质方法[3-4]。但是该方法会改变合金的成分,且变质处理过程中变质剂元素的烧损难以控制。通过外加力或磁场也可以对铸造铝合金中的共晶硅起到变质作用,然而设备的放置、力或磁场的强度及作用方式、成形零件几何形状的限制等都会影响到变质效果。

激光选区熔化(Selective Laser Melting, SLM)是一种利用高能激光束,根据模型设置连续选择性熔化预置金属粉层的先进制造技术,可实现复杂构件的一次成形,如拓扑优化结构、蜂窝结构、内部中空结构等。此外,在SLM过程中材料快速熔化、凝固,形成的晶粒细小,力学性能可得到有效改善。AlSi10Mg合金是目前最常用的适于SLM成形的铝合金[5-7]。SONG等[8]研究发现,SLM成形AlSi10Mg合金的常温抗拉强度可达(445±11) MPa,较传统铸造铝合金的明显提高,且合金共晶组织细小,共晶硅呈无明显尖角的短棒状结构,其分布与形貌受热处理影响明显;其他研究人员均有类似的发现[9-11]。这说明SLM不仅能够改善AlSi10Mg合金的性能,还能起到使共晶硅变质的效果。然而,目前AlSi10Mg合金的SLM成形研究虽然较为成熟,但大都着眼于成形工艺及力学性能的研究,对于显微组织中共晶硅的形貌演变研究不够充分。因此,作者采用SLM成形AlSi10Mg合金,研究了3种热处理工艺对该合金共晶硅形貌与分布的影响,以期为SLM成形铝合金热处理制度的制定提供依据。

1 试样制备与试验方法

1.1 试样制备

试验原材料为采用气雾化方法制备的AlSi10Mg合金粉末,化学成分如表1所示。粉末粒径为15~53 μm,平均粒径为31.3 μm,微观形貌见图1。

表1 AlSi10Mg合金粉末的化学成分(质量分数)Table 1 Chemical composition of AlSi10Mg alloy powder (mass) %

图1 AlSi10Mg合金粉末的微观形貌Fig.1 Micromorphology of AlSi10Mg alloy powder

通过Renishaw AM500型金属熔化增材制造设备,在氩气保护气氛下进行AlSi10Mg合金的SLM成形,该设备配备有400 W光纤激光器。具体的成形工艺参数为线能量400 J·m-1,扫描间距0.15 mm,铺粉层厚度0.03 mm。扫描方式为棋盘式网格扫描,每个棋盘格内均匀分布扫描迹线,相邻棋盘格间扫描迹线旋转90°,相邻层间棋盘格旋转67°。

SLM成形AlSi10Mg合金的尺寸为50 mm×50 mm×10 mm,采用T6(固溶+时效)、T2(退火)以及(T6+T2)3种工艺进行热处理。具体热处理工艺如图2所示。

图2 T6和T2热处理工艺示意Fig.2 Diagram of T6 (a) and T2 (b) heat treatment processes

1.2 试验方法

在SLM成形AlSi10Mg合金(沉积态)及热处理后的合金上取样,经打磨、抛光后,用Keller试剂浸蚀30 s,使用蔡司Axio Lab. Al POL型光学显微镜及Nova NanoSEM 50型扫描电子显微镜(SEM)观察表面(垂直于成形方向)和纵截面(平行于成形方向)的显微组织及微观形貌;利用扫描电镜附带的能谱仪(EDS)进行微区成分分析。采用Bruker D4 ENDEAVOR型X射线衍射仪(XRD)对热处理前后的试样进行物相分析,采用铜靶,Kα射线,电压为40 kV,电流为40 mA,扫描步长为1 (°)·min-1。

2 试验结果与讨论

2.1 微观形貌

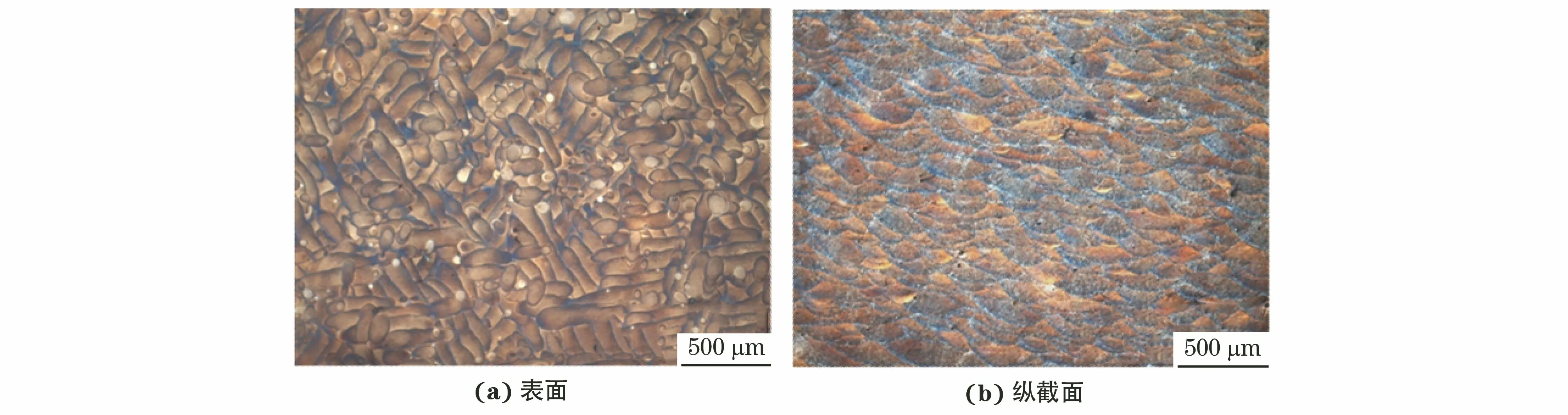

由图3可知:沉积态AlSi10Mg合金表面熔池呈不规则椭圆形,宽度为80~100 μm,长度为300~500 μm,高度约为100 μm,按照棋盘式扫描迹线呈周期性分布;熔池截面呈月牙状,相互间排列紧密;合金表面平整,未见明显裂纹、孔洞等缺陷。另外,由于合金制备时扫描间距为0.15 mm,相邻熔池间有30%~40%的重叠率。

图3 SLM成形AlSi10Mg合金表面及纵截面形貌Fig.3 Morphology of surface (a) and longitudinal section (b) of AlSi10Mg alloy formed by SLM

图4 SLM成形AlSi10Mg合金表面的显微组织Fig.4 Microstructures on surface of AlSi10Mg alloy formed by SLM: (a) morphology at low magnification; (b) amplification of area A; (c) amplification of area B and (d) amplification of area C

从图4可以看出,沉积态AlSi10Mg合金表面熔池区域的组织可分为细晶区(A区域)、粗晶区(B区域)和重熔区(C区域),细晶区与粗晶区均为典型的亚共晶组织,铝硅共晶相分布在晶界处,包围着初生α-Al相,重熔区内没有明显的晶粒结构。在SLM成形过程中,AlSi10Mg合金粉末在高能激光作用下熔化形成熔池,随着激光光斑的移动,熔池冷却凝固。合金表面熔池中心的温度梯度最大,即冷却速率最快[12],高达105~108K·s-1,晶粒来不及长大,因此表面熔池中心区域形成典型的细晶组织,晶粒尺寸(等效直径)为纳米级;受相邻迹线扫描时热量的影响,熔池边缘的冷却速率低,形成了较为粗大的等轴晶组织,晶粒尺寸约为1 μm;受下一道次激光光斑扫描时热量的影响,熔池边界处发生重熔,铝基体中过溶的硅不断析出,使得晶界处的共晶硅被打散后均匀地分布在铝基体中,因此重熔区呈现无晶粒状态。此外,由于熔池温度分布不均匀,表面能不一致,先凝固部分存在少量缺陷,如孔洞、微裂纹等,导致熔体在熔池内部发生一定程度的不规则流动,产生熔体震荡及毛细现象,进一步加剧组织的不均匀性[13]。

2.2 物相组成

由图5可知,热处理前后AlSi10Mg合金均由铝、硅以及Mg2Si相组成,不同热处理工艺对物相组成无明显影响。

图6 不同状态下SLM成形AlSi10Mg合金中共晶硅的SEM形貌及EDS谱Fig.6 SEM morphology (a, c, e, g) and EDS patterns (b, d, f, h) of eutectic silicon of AlSi10Mg alloy formed by SLM in different states:(a-b) as-deposited state; (c-d) T6 state; (e-f) T2 state and (g-h) T6+T2 state

图5 不同状态下SLM成形AlSi10Mg合金的XRD谱Fig.5 XRD patterns of AlSi10Mg alloy formed by SLM in different states

2.3 共晶硅微观形貌及成分

由图6可知,沉积态AlSi10Mg合金中,共晶硅相互粘连,但与铸造铝合金中的(毫米级[14])相比明显发生细化,尺寸仅为0.1~0.5 μm,放大后可观察到共晶硅呈短纤维状且有明显的细颈现象,与铸造铝合金中的片状或网状形貌[14]存在明显差异;共晶硅中硅元素含量(质量分数,下同)为15.55%,其纯度较低,说明铝基体中固溶的硅元素较多。T6态AlSi10Mg合金中共晶硅呈不规则的片状,尺寸在0.2~2.0 μm,相邻共晶硅之间存在粘连现象;共晶硅中硅元素含量为22.54%,相较于沉积态的明显增加。T2态AlSi10Mg合金中的共晶硅呈近球状,边缘光滑,尺寸为0.1~0.7 μm;共晶硅中硅元素含量进一步增加,达到35.9%,其纯度提高。T6+T2态AlSi10Mg合金中的共晶硅主要呈不规则块状,尺寸介于T6态和T2态的之间,为0.1~1.2 μm,其硅元素含量达到51.68%。由上述分析可知,经热处理后,SLM成形AlSi10Mg合金中的共晶硅相分布更加均匀;沉积态合金依次经T6,T2热处理后,其共晶硅中硅元素含量增加,共晶硅纯度提高。

在SLM成形过程中,由于微小熔池的快速凝固,硅元素无法完全析出,因此形成了过饱和铝硅固溶体基体相。在进行热处理时,过饱和固溶体中的硅元素因活性增加而持续析出,导致基体相中硅元素减少,共晶硅中硅元素增多。采用T6热处理工艺时,在固溶过程中,共晶硅发生重熔,形成完全的铝硅过饱和固溶体;在后续淬火过程中由于硅元素的不断析出以及Oswald熟化,合金中共晶硅颗粒呈现明显的长大趋势,但由于硅元素析出时间较短,共晶硅的纯度不高。在T2热处理过程中,共晶硅没有发生完全熔化,铝基体中析出的硅一部分单独形核生长为新的共晶硅,一部分依附于原共晶硅继续生长,形成较大的共晶硅。T6+T2热处理为硅元素的扩散以及共晶硅的纯化提供了更多的时间,因此,所得AlSi10Mg合金中共晶硅的纯度最高。

2.4 机理分析

综上所述,热处理使得SLM成形AlSi0Mg合金中的共晶硅由粘连的纤维状逐渐分离,尺寸有所增加。基于此,可合理推断热处理对SLM成形AlSi10Mg合金中共晶硅形貌的影响机理,如图7所示。 SLM成形AlSi10Mg合金中存在具有明显“细颈”的纤维状共晶硅,其尺寸为纳米级,微小的应力即可使其破裂。在热处理过程中,由于升温速率较快,合金表面温度大于内部的,合金中心到边缘存在正温度梯度,从而产生拉应力,由于铝基体的热膨胀系数大于硅的,共晶硅不能随基体自由变形,而在薄弱部位,如“细颈”处产生缺陷或者在其自有缺陷处产生应力集中,使共晶硅断裂成块状。在保温过程中,因加热软化或部分熔化的铝基体对共晶硅表面产生冲刷作用,使得共晶硅边缘圆整化。最后进行冷却时,铝基体中固溶的硅元素不断析出,依附于原共晶硅颗粒生长,共晶硅明显长大。该过程与LIU等的研究结果相符,SLM成形AlSi10Mg合金热处理前后共晶硅的形貌变化与传统铸造铝硅合金中经锶变质后的极其相似[14-15],不同之处在于SLM成形AlSi10Mg合金的铝基体中固溶了过饱和的硅元素,使得共晶硅在热处理后的尺寸明显变大。

图7 热处理过程中共晶硅形貌的变化示意Fig.7 Diagram of morphology change of eutectic silicon in heat treatment process:(a) as-deposited state; (b) heating; (c) holding and (d) cooling

3 结 论

(1) SLM成形AlSi10Mg合金表面熔池由中心向边界依次为细晶区、粗晶区以及重熔区;细晶区与粗晶区均为典型的亚共晶组织,重熔区内无明显的晶粒结构;不同工艺热处理前后,AlSi10Mg合金均由铝、硅以及Mg2Si相组成。

(2) SLM成形AlSi10Mg合金中共晶硅呈表面圆滑的短纤维状,尺寸达纳米级;热处理后,共晶硅尺寸增大,在铝基体中分布更加均匀;SLM成形AlSi10Mg合金依次经T6,T2工艺热处理后,其共晶硅的硅元素含量增加,共晶硅纯度提高。

(3) 在热处理过程中,SLM成形AlSi10Mg合金中的共晶硅由纤维状依次经历断裂为块状、圆整化以及长大过程,最终呈现近球形形貌。